一种自动驾驶汽车性能检测用软体卡车车尾目标物的制作方法

1.本实用新型涉及自动驾驶汽车技术领域,尤其涉及一种自动驾驶汽车性能检测用软体卡车车尾目标物。

背景技术:

2.自动驾驶汽车(autonomous vehicles;self-driving automobile)又称无人驾驶汽车、电脑驾驶汽车、或轮式移动机器人,是一种通过电脑系统实现无人驾驶的智能汽车。在20世纪已有数十年的历史,21世纪初呈现出接近实用化的趋势。自动驾驶汽车依靠人工智能、视觉计算、雷达、监控装置和全球定位系统协同合作,让电脑可以在没有任何人类主动的操作下,自动安全地操作机动车辆。在自动驾驶汽车研发的过程中需要对自动驾驶汽车的各项性能进行检测,在进行检测时需要使用假车、假人等作为目标物。

3.现有技术中,自动驾驶汽车性能检测用目标物种类单一,一般都是假车和假人,而在实际情形中,道路上还有较多的卡车行驶,卡车具有较长的车尾结构,现有技术在对自动驾驶汽车性能进行检测时没有对卡车情形进行模拟,存在测试场景不全面的问题,另外,现有的目标物一般都使用金属、塑料等硬质材料制成,结构复杂、难以拆装、且发生碰撞时,目标物和被测车辆都会因巨大的撞击力而出现严重损坏的情形,目标物的重复利用率较低。

4.针对以上技术问题,本实用新型公开了一种自动驾驶汽车性能检测用软体卡车车尾目标物,本实用新型具有丰富自动驾驶汽车性能检测场景、结构简单、易于拆装、自重轻、维护简单、软体材质耐碰撞、对被测车辆的保护效果好、重复利用率高等优点。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供了一种自动驾驶汽车性能检测用软体卡车车尾目标物,以解决现有技术中自动驾驶汽车性能检测用目标物种类单一,测试场景存在不全面的问题,目标物一般都使用金属、塑料等硬质材料制成,结构复杂、难以拆装、且发生碰撞时,目标物和被测车辆会因巨大的撞击力而出现沿着损坏的情形,目标物的重复利用率较低等技术问题,本实用新型具有丰富自动驾驶汽车性能检测场景、结构简单、易于拆装、自重轻、维护简单、软体材质耐碰撞、对被测车辆的保护效果好、重复利用率高等优点。

6.本实用新型通过以下技术方案实现:本实用新型公开了一种自动驾驶汽车性能检测用软体卡车车尾目标物,包括间隔且相互平行设置的两个横梁、分别可拆卸设置在两个横梁底部左右两端且与横梁垂直的纵梁、分别可拆卸设置在纵梁前后两端的车轮和可拆卸设置在两个横梁顶端的面板,车轮均位于横梁的外侧,车轮的侧部均设置有挡泥板,挡泥板的顶端与面板可拆卸连接,面板尾端的底部设置有尾部挡架,尾部挡架与横梁的尾端可拆卸连接,横梁、纵梁、车轮、面板、挡泥板和尾部挡架均采用软质材料制成。

7.优选的,为了便于对纵梁进行拆装,纵梁包括两块间隔设置的纵板,横梁的底端与纵板的位置对应处分别设置有第一卡槽,纵板的前后两端分别卡合在第一卡槽内。

8.优选的,为了便于对车轮进行拆装,纵板的前后两端分别设置有第一插块,车轮的内端侧壁上与第一插块的位置对应处分别设置有第一插槽,第一插块与第一插槽插接固定。

9.优选的,为了便于对面板进行拆装,两个横梁的顶部设置有托板,托板与横梁垂直,托板的个数不少于两个,不少于两个的托板沿着横梁的长度方向间隔设置,两个横梁的顶端与托板的位置对应处均设置有第二卡槽,托板的前后两端分别卡合在第二卡槽内,面板由不少于两块的长板贴紧拼接而成,长板的底端沿其长度方向设置有棱条,托板的顶端与棱条的位置对应处设置有第三卡槽,棱条与第三卡槽的对应处卡接在第三卡槽内。

10.优选的,为了使软体卡车车尾目标物更好的被车辆传感器识别感知,横梁、纵梁、面板、尾部挡架和挡泥板的外部均包覆有蒙皮,蒙皮为金属薄膜。

11.优选的,为了提高面板安装紧固性,托板的顶端与横梁的顶端齐平,面板底端与横梁和托板接触的部分均通过魔术贴粘接固定。

12.优选的,为了便于对尾部挡架进行拆装,横梁的尾端设置有第二插槽,尾端挡架的内侧与第二插槽的位置对应处设置有第二插块,第二插块与第二插槽插接固定。

13.优选的,为了更加真实的模拟卡车的车轮结构,车轮包括两个圆盘和设置在两个圆盘之间用于连接两个圆盘的短轴。

14.优选的,为了便于对挡泥板进行拆装,挡泥板的顶端与面板的底端通过魔术贴粘接固定。

15.优选的,为了提高对被测车辆以及软体卡车车尾目标物的碰撞保护效果,横梁、纵梁、车轮、面板、挡泥板和尾部挡架均采用橡胶或者泡沫材料制成。

16.本实用新型具有以下优点:本实用新型由横梁、纵梁、车轮、面板、挡泥板和尾部挡架结构组成,结构简单,仿真度较高,且各结构之间便于拆装,使用方便快捷,当某一部分损坏时只需拆卸更换即可,维护简单,另外,横梁、纵梁、车轮、面板、挡泥板和尾部挡架均采用橡胶或者泡沫材料制成,自重轻,制作成本低,生产效率高,在测试时,软体卡车车尾目标物可以被反复碰撞,重复利用率高,且软体卡车车尾目标物对碰撞力的缓冲效果好,从而可以对软体卡车车尾目标物本体以及被测车辆的进行更好的保护,降低测试失败情形下碰撞带来的损失,本实用新型可以弥补自动驾驶汽车性能检测场景不够全面的问题,提高测试结果的可靠性。

附图说明

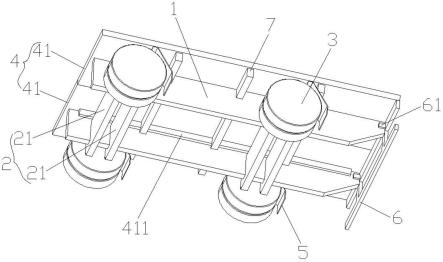

17.图1为本实用新型从底部方向看结构示意图;

18.图2为本实用新型从顶部方向看结构示意图;

19.图3为本实用新型面板拆卸后结构示意图;

20.图4为横梁结构示意图;

21.图5为纵板结构示意图;

22.图6为车轮结构示意图。

23.图中:1、横梁;11、第一卡槽;12、第二卡槽;13、第二插槽;2、纵梁;21、纵板;211、第一插块;3、车轮;31、第一插槽;4、面板;41、长板;411、棱条;5、挡泥板;6、尾部挡架;61、第二插块;7、托板;71、第三卡槽。

具体实施方式

24.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

25.实施例1

26.实施例1公开了一种自动驾驶汽车性能检测用软体卡车车尾目标物,如图1、图2和图3所示,包括间隔且相互平行设置的两个横梁1、分别可拆卸设置在两个横梁1底部左右两端且与横梁1垂直的纵梁2、分别可拆卸设置在纵梁2前后两端的车轮3和可拆卸设置在两个横梁1顶端的面板4,车轮3均位于横梁1的外侧,车轮3的侧部均设置有挡泥板5,挡泥板5的顶端与面板4可拆卸连接,具体的,为了便于对挡泥板5进行拆装,挡泥板5的顶端与面板4的底端通过魔术贴粘接固定,面板4尾端的底部设置有尾部挡架6,尾部挡架6与横梁1的尾端可拆卸连接,尾部挡架6与挡泥板5的设置更加真实的模拟了卡车车尾结构,横梁1、纵梁2、车轮3、面板4、挡泥板5和尾部挡架6均采用软质材料制成,具体的,横梁1、纵梁2、车轮3、面板4、挡泥板5和尾部挡架6均采用橡胶或者泡沫材料制成,软体卡车车尾目标物结构简单,制作成本低,耐碰撞,且发生碰撞时可以对撞击力进行很好的缓冲,提高了对被测车辆以及自身的保护效果,重复利用率高,横梁1、纵梁2、面板4、挡泥板5和尾部挡架6的外部均包覆有蒙皮(图中未标出),蒙皮为金属薄膜,金属薄膜的设置使软体卡车车尾目标物更好的被车辆传感器识别感知;

27.如图1和图4所示,纵梁2包括两块间隔设置的纵板21,横梁1的底端与纵板21的位置对应处分别设置有第一卡槽11,纵板21的前后两端分别卡合在第一卡槽11内,纵梁2与横梁1之间易于拆装;

28.如图1、图5和图6所示,纵板21的前后两端分别设置有第一插块211,车轮3的内端侧壁上与第一插块的位置对应处分别设置有第一插槽31,第一插块211与第一插槽31插接固定,第一插块211与第一插槽31的插接配合方便对车轮3进行拆装,具体的,为了更加真实的模拟卡车的车轮结构,车轮3包括两个圆盘(图中未标出)和设置在两个圆盘之间用于连接两个圆盘的短轴(图中未标出);

29.如图1和图3所示,两个横梁1的顶部设置有托板7,托板7与横梁1垂直,托板7的个数设置有三个,三个托板7沿着横梁1的长度方向间隔设置,两个横梁1的顶端与托板7的位置对应处均设置有第二卡槽12,托板7的前后两端分别卡合在第二卡槽12内,具体的,为了便于对面板4进行生产、运输与拆装,面板4由两块长板41贴紧拼接而成,面板4可以拆成两块,单块长板41体积小,占用空间小,易于加工与运输,长板板41的底端沿其长度方向设置有棱条411,托板7的顶端与棱条411的位置对应处设置有第三卡槽71,棱条411与第三卡槽71的对应处卡接在第三卡槽71内,托板7的顶端与横梁1的顶端齐平,面板4底端与横梁1和托板7接触的部分均通过魔术贴粘接固定,面板4与横梁1的安装结构稳固且易于拆装;

30.如图1和图4所示,横梁1的尾端设置有第二插槽13,尾端挡架6的内侧与第二插槽13的位置对应处设置有第二插块61,第二插块61与第二插槽13插接固定。

31.本实用新型的原理如下:本实用新型可以模拟道路上存在卡车行驶的情形,丰富了检测场景,提高了检测的可靠性,本实用新型由横梁1、纵梁2、车轮3、面板4、挡泥板5和尾部挡架6结构组成,结构简单,仿真度较高,且各结构之间易于拆装,另外,本实用新型采用

软体材料制成,制作成本低,自重轻,耐碰撞,可以重复使用,维护简单,对被测车辆的保护效果好,降低测试失败情形下碰撞带来的损失。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1