生物传感器的制作方法

1.本实用新型涉及生物医学检测领域,特别涉及一种生物传感器。

背景技术:

2.用于检测样本中被分析物含量的电化学传感器及其配套的检测仪已被广泛应用于疾病的日常监测中。例如糖尿病患者通常使用电化学传感器来监测日常血液中的葡萄糖浓度。

3.这类电化学传感器的基本结构包括:设置在绝缘基板上的电极系统,电极系统包括工作电极和对电极等多个或多种类型的电极,与被分析物反应的反应试剂覆盖在相应电极上。一个具有凹槽的样本中隔层位于电极上,带气孔的盖片覆盖在样本中隔层上,绝缘基板、中隔层和盖片形成了进样通道,电极系统的另一端设有与检测仪的触脚接触的触点。流进进样通道的样本与电极上的反应试剂反应产生电信号,检测仪根据这些电信号得出检测结果。

4.利用丝网印刷技术将导电材料印制在绝缘基板上形成电极、电极连接触点和引线是目前制备电化学传感器时通常采用的方法。利用丝网印刷方法制作电化学传感器,每个批次在某些参数上存在较大批间差。为了消除批间差对检测结果的影响程度,一般通过向检测仪中插入校准芯片以修正检测结果,从而克服批间差的问题。但是插入校准芯片不仅会增加操作者的操作步骤,而且若操作者忘记插入或插错校准芯片则会导致检测结果不准确。也有研究者采用例如中国专利zl201210095096.5的方法来修正批间差异,通过在传感器上设置校正信息来实现。

5.为了解决上面提及检测步骤繁琐或制备工艺复杂的问题,中国专利zl00803756.6提供了一种薄膜电极的形成方法,即预先在绝缘基板上均匀铺满薄膜状的导体层,通过激光蚀刻法形成电极。该方法制作精度较高,基本能保证不同批次生产的产品之间不存在批间差,或在无需校正的情况下,批间差的存在也不会影响检测结果。

6.此类通过激光烧蚀法形成电极的传感器,其生产工艺过程中由多个基础单元传感器组成的大版面(半成品)装配成独立使用的传感器(成品)的过程中,生产过程需保证设置好的电极不会因装配工艺不稳定而导致电极面积有所偏差,所述的面积特指待检测物可在其上产生电学信号的面积或传感器测试过程中其他的有电信号传导的电极面积。因此本实用新型是基于上述问题而完成的,其目的在于提供一种简单的设计可及时发现切割装配的偏差,从而解决上述问题。

技术实现要素:

7.本实用新型是基于现有技术中存在的上述问题而完成的,其目的在于提供一种生物传感器,其可及时发现切割装配的偏差。

8.本实用新型所述的生物传感器,是一种新型的生物传感器,包含绝缘基板和设置在绝缘基板上的均一导电层,电极是形成于导电层上且由雕刻线分割而成。可特异性测试

某一待测物的试剂被分配在样本接触端的全部或部分电极上,且在电极和试剂上有可供待测物溶液进入的流体通道。所述电极由样本接触端延伸至传感器触点端,并将待测物与试剂反应产生的电学信号或传感器测试流程中需要的其他电信号传导至传感器触点端,这过程中不同传感器的电极面积有较大偏差时会导致电学信号的波动从而产生测试结果的偏差。为防止切割装配偏差而带来的电极面积偏差,在电极上设置有可高效判定是否切割偏差的识别切偏的雕刻线,当在经过切割装配之后的产品可明显观察到识别切偏的雕刻线,或识别切偏的雕刻线依然完整存在,则可判定产品为合格品。由于存在识别切偏的雕刻线的设计,所以可以容易且准确地筛选出因切割装配的误差而使电极面积发生偏差的生物传感器。

9.本实用新型的第一方面所述的生物传感器的特征在于:在第一方面所述的生物传感器中,待测样本由生物传感器的样本接触端进入,并充满流体通道与全部电极或部分电极上的试剂发生反应产生电学信号。所述电极设置有第一测试电极,第二测试电极,和或有第三测试电极,测试仪器通过施加电学信号而产生电反馈信号,或施加电学信号而促进待测物与电极上的试剂发生反应而产生电反馈信号,电反馈信号经由电极传导回测试仪器实现定量检测。由于这样构成生物传感器之间对应的第一测试电极、第二测试电极、和或有第三测试电极的尺寸应没有偏差才能获得良好的响应,本实用新型通过在样本接触端的端边和电极之间设立有识别切偏的雕刻线来精确的规定样本接触端电极尺寸不会因切割装配的误差而波动。

10.本实用新型的第二方面所述的生物传感器的特征在于:在第二方面所述的生物传感器中,设置于样本接触端与电极之间的识别切偏的雕刻线与分割形成电极的雕刻线为同一个雕刻线,此时识别切偏的雕刻线位于样本接触端的端边和电极之间,且与电极相邻。由于这样的电极结构设计,可减少雕刻线的数量,并缩短样本接触端的端边和电极的距离,从而可以节省激光加工时间并具有统一性能的生物传感器的效果。

11.本实用新型的第三方面所述的生物传感器的特征在于:在第一、二方面所述的生物传感器中,所设置的识别切偏的雕刻线为不规则或不连续的曲线,例如弧线。由于这样的电极结构设计,生产人员在进行判读鉴定时候,更加容易识别出识别切偏的雕刻线的完整程度,所以能够达到具有统一性能的生物传感器的效果。

12.具体的,本实用新型提供了一种生物传感器,包括绝缘基板和设置在绝缘基板上的均一导电层,导电层被雕刻线分割形成电极,至少在生物传感器的样本接触端设置有识别切偏的雕刻线。

13.进一步的,识别切偏的雕刻线位于样本接触端的导电层端边和与所述样本接触端的导电层端边相邻的电极之间。

14.进一步的,所述电极是指此生物传感器中有参与电信号传导的电极。

15.进一步的,样本接触端导电层端边和与其最接近的有参与电信号传导的电极之间设有识别切偏的雕刻线。

16.进一步的,所述识别切偏的雕刻线与导电层侧边相交或不相交。

17.进一步的,识别切偏的雕刻线为平行于导电层端边的直线。

18.进一步的,识别切偏的雕刻线为曲线型。

19.进一步的,识别切偏的雕刻线不参与形成电极。

20.进一步的,识别切偏的雕刻线参与形成电极,所述电极相邻于样本接触端的导电层端边。

21.进一步的,所述导电层是金膜、钯膜、合金膜或碳膜。

22.进一步的,雕刻线的线宽范围为0.020mm~0.200mm。

23.进一步的,所述电极系统包括工作电极、对电极和参比电极。

24.本实用新型还提供了一种生物传感器的制备方法,包括

25.步骤1:按预先设计的电极图形,在具有绝缘基板和导电层的原物料上进行激光蚀刻,蚀刻出电极图形。

26.步骤2:将检测试剂添加在需要添加的相应电极上。

27.步骤3:在电极上贴合中隔层和上盖,在生物传感器的进样端形成进样通道,获得半成品大卡。

28.步骤4:使用切割刀具沿着预设的切割线将半成品大卡切割得到独立使用的成品生物传感器。

29.其中,步骤1中在生物传感器的进样端蚀刻出识别切偏的雕刻线。

30.进一步的,采用激光蚀刻以蚀刻出电极图形。

31.进一步的,蚀刻后形成雕刻线。

32.进一步的,所述导电层选自金膜、钯膜、合金膜或碳膜。

33.进一步的,所述雕刻线的线宽范围为0.020mm~0.200mm。

34.有益效果:本实用新型通过在导电层上设置识别切偏的雕刻线,可及时发现传感器切割装配过程中的切割偏差,保证了制备得到的生物传感器的检测准确性和稳定性。

附图说明

35.图1是第一实施例方案的生物传感器的分解斜视图。

36.图2是第一实施例方案的生物传感器对应的导电层上电极系统正视图。

37.图3是本实用新型生物传感器的一种制作方法流程。

38.图4a是导电层经蚀刻后得到的传感器基础单元a的首对首、尾对尾依次排列的示意图。

39.图4b是导电层经光蚀刻后得到的传感器基础单元a的三排同向排列的示意图

40.图5a是导电层经蚀刻后得到的传感器基础单元a的尾对尾排列的示意图。

41.图5b是导电层经蚀刻后得到的传感器基础单元a首对首排列的示意图。

42.图6是半成品大卡经切割后形成的半成品长条片材示意图。

43.图7是未设置有识别切偏的雕刻线的电极系统正面示意图。

44.图8是第一实施例方案中设置有识别切偏的雕刻线的电极系统正面示意图。

45.图9是第一实施例方案的具第二种形式的识别切偏的雕刻线的电极系统正面示意图。

46.图10是图9传感器单排排列正面示意图。

47.图11是第二实施例所述方案传感器的分解斜视图。

48.图12是第二实施例所述方案传感器的电极系统正面示意图。

49.图13是第二实施例具第二种形式的识别切偏的雕刻线的传感器电极系统单排排

列示意图。

50.图14是第三实施例具有圆弧形识别切偏的雕刻线的传感器的电极系统正面示意图。

51.图15是第三实施例圆弧形识别切偏的雕刻线延长的传感器的电极系统正面示意图。

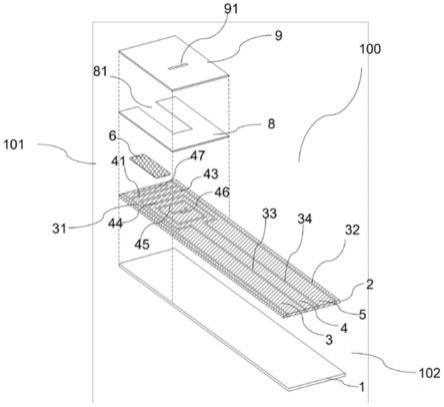

52.图16a和16b是第四实施例方案中所述传感器电极系统的正面图。

53.图17是第五实施例的葡萄糖传感器测试值与ysi测试值的线形图。

54.为了清楚地显示电极和雕刻线,图2、4a、4b、5a、5b、图6-9、图12-图16a、16b中不以剖面线来显示导电层。

具体实施方式

55.以下,参照附图来说明本实用新型的实施方案。所列举的实施方案只是本实用新型的其中几个例子,本实用新型的技术方案并不限于这些实施例。

56.实施例1:

57.如图1、图2是本实用新型实施例1第一方面的生物传感器100。

58.如图1所示的生物传感器100,包括绝缘基板1,设置在绝缘基板1上由导电层2经雕刻线分割后形成的电极系统,电极系统包括工作电极5、对电极4和参比电极3,电极具有与样品接触的样本接触端101和与分析仪触脚接触的触点端102,试剂层6添加在样本接触端的相应电极上,具有开口槽81的中隔层8覆盖在电极的样本接触端,上盖9覆盖在中隔层8上,从而导电层2、开口槽81和上盖9形成供检测流体样本进入的流体通道,在通道内具有电极和试剂层,上盖9上开有通气孔91,通气孔位于开口槽上用于排出加样后进样通道内的气体。

59.图2是图1导电层2的正面视图,雕刻线是导电层2去除导电材料后留下的绝缘缝隙,如图2所示,工作电极5由雕刻线32、33、34、43、44及导电层边线24围合而成,对电极4由雕刻线33、34、44、45及导电层边线24围合而成,参比电极3是由雕刻线31、32、33、41、43及导电层边线24围合而成。

60.以图3、图4、图5和图6为例说明制作图1所示的生物传感器的一种方法。

61.步骤1:电极图形的激光蚀刻:按预先设计的电极图形,在具有绝缘基板和导电层的原物料上,用激光在导电层上蚀刻出电极图形,得到了多个传感器基础单元a的电极大卡。

62.步骤2:添加试剂层:配置检测试剂,将配制好的试剂添加在需要添加试剂的相应电极上。

63.步骤3:将中隔层8贴合在每个传感器基础单元a上。一般中隔层放置在生物传感器的样本接触端。

64.步骤4:将上盖9粘贴在每个中隔层8上,并进行辊压。

65.步骤5:上盖贴合完成后,在上盖之上进行颜色层的贴合和辊压,以获得半成品大卡。

66.步骤6:切割:使用切割刀具沿着预设的切割线将半成品大卡切割得到成品生物传感器。

67.以图4a、图4b、图5a或图5b为例具体说明制作步骤,步骤1中采用激光蚀刻技术对绝缘基板表面的导电层2进行蚀刻,在导电层2上形成多条雕刻线31-34,雕刻线41-47,这些雕刻线内的导电层基本被清除干净并暴露出了绝缘基板。经雕刻线分割,在导电层上形成工作电极5、对电极4和参比电极3以及其他具有一定用处的雕刻线。当激光蚀刻完成后,获得电极大卡,所述的电极大卡在绝缘基板上包含有并排排列的多个可用于制作成品生物传感器的传感器基础单元a,每个传感器基础单元a包括绝缘基板、经雕刻线分割后形成的电极系统、雕刻线和经蚀刻形成的其他区块,在本例中电极系统包括工作电极5、对电极4和参比电极3。如图4a所示,为经蚀刻后形成三排首对首、尾对尾依次排列的传感器基础单元a;如图4b所示,为经激光蚀刻后形成的三排同向排列的传感器基础单元a。如图5a所示,经蚀刻后形成两排尾对尾依次排列的传感器基础单元a;如图5b所示,为经蚀刻后形成两排首对首排列的传感器基础单元a,其中n表示0到n个,“共计n个”表示包括n个传感器基础单元a。这里的排数和列数只是举例,所述排数和列数均可以大于两排

68.电极图形的激光蚀刻的步骤1中,导电层内的雕刻线蚀刻行走路线通过软件进行控制。以图5a为例,雕刻线31的形成方式是从导电层的a点为起点,经由导电层上的多个传感器基础单元a到b点完成连续的激光切割;同样的,雕刻线32以c点位起点经由导电层上的多个传感器基础单元a到d点完成连续的激光切割。雕刻线的路径和方向等具体实现方式,可根据实际产品的需求进行人为设计和软件控制,并不限于上述路径。雕刻线采用合适的激光蚀刻参数,例如雕刻线宽的范围为0.020mm~0.200mm,本实例使用雕刻线宽为0.080mm。

69.图4a,图4b,图5a或图5b只是步骤1后形成的其中四种形式,也可以有其他的排列形式,只要在后端工艺可有效切割的规则或不规则排列的传感器基础单元a。还可以以图4a或图5a作为一个单元,经蚀刻后形成的电极大卡是多个图4a或图5a所示单元的排列,例如以图4a为重复单元且n为4,重复数为2,则制作完成的半成品可以是六排四列,又例如以图5a位重复单元且n为10,重复数为4,制作完成的半成品共可以是八排十列。

70.绝缘基板的材料为聚氯乙烯、聚对苯二甲酸、聚对苯二甲酸二醇酯、聚乙二醇酯等,本实例优选聚对苯二甲酸二醇酯。

71.导电层2的材料可以为金、银、铂、钯、碳、石墨、导电玻璃等其他不限于此的导电金属或导电非金属、或它们的混合物。导电层覆盖方法可采用印刷、涂布、电镀、溅射等,本实例使用以涂布方式形成的导电碳层(碳膜),所述碳层厚度为1-30um,本例中使用的厚度约为8um,所述导电层的电阻为10ω/

□

~100ω/

□

,本例中优选为30ω/

□

。

72.生物传感器的部分或全部电极可以配置有试剂层。所述试剂层采用特定的酶在缓冲体系的环境下对所测量的目标物质进行定量或者定性分析,一般包含以下成分:酶、电子媒介体、高聚物、崩解剂、表面活性剂、稳定剂和缓冲体系。根据检测项目的需要,所述的酶选自葡萄糖氧化酶、葡萄糖脱氢酶、乳酸氧化酶、乳酸脱氢酶、尿酸氧化酶、胆固醇氧化酶或d-3-羟丁酸氧化酶等的一种或几种酶;所述电子媒介体选自钌化合物、铁氰化钾,二茂铁等的一种或几种;所述缓冲体系为琥珀酸钠、柠檬酸钠、哌嗪缓冲液、丙磺酸、pbs缓冲液或富马酸钠中的任意一种或多种;所述崩解剂为交联pvp、羧甲基淀粉钠、交联ccna中的任意一种或几种;所述表面活性剂为阴离子表面活性剂、阳离子表面活性剂、双性离子表面活性剂或者非离子表面活性剂中的任意一种或几种;所述稳定剂为麦芽糖醇、海藻糖、bsa或蛋白

保护剂中的一种或几种。上述组分配制完成后进行充分搅拌,使得组分充分溶解分散,形成均匀的溶液。在本例中,如图1的生物传感器包括试剂层6。

73.配置反应试剂的步骤2常采用点液、丝网印刷、滴涂、slot-die涂布等方法将具备一定化学成分的试剂混合物配置到生物传感器的特定电极上,形成试剂层。本实例优选采用丝网印刷将生化试剂以特定的图案和位置配置在特定电极上,所述特定图案和位置的生化试剂可与样本中的待检测物质发生反应,并产生一定的电信号,电信号经由导电材料传导至检测仪器并反馈至用户。所述丝网印刷所使用的网版,一般为聚酯、尼龙、不锈钢等材质,目数一般为250目~420目,所使用丝网丝径一般为27um~120um,所承受的最大张力一般为22~38n/cm;本实例优选采用305目34um丝径的尼龙网版,可承受最大张力为33n/cm。

74.上述经丝网印刷得到的固定图案和位置的生化试剂在进样通道中与样本接触并与样本中待测物质发生反应。进样通道形成于开口槽81和上盖9之间,上盖面向进样通道的表面为亲水层材料。具体来说,所述中隔层的材料通常为pet基底,并涂布有丙烯酸树脂系作为粘合材料。所述中隔层厚度一般为75um~150um,开口槽的宽度一般为0.7mm~1.8mm,本实例优选中隔层厚度为100um,镂空结构宽度优选1.2mm。

75.上盖9在位于进样通道的尾部处留有通气孔91,通气孔的形状可以是圆形、方形、矩形、线条型等其他形状,本实例优选气孔的形状为矩形。在本例中,所述亲水材料优选为3m产的9901p。亲水材料的通气孔可保证血样流入进样通道时腔体内原有空气顺利排出,保证样本可以顺利流畅流入腔体。

76.所述颜色层一般是可印刷单面胶,表面一般印有商品名称,起到易于识别商品、保护试剂条不受刮擦的损坏。

77.步骤5是一个可省略的步骤。例如若上盖本身可印刷有商品名称,可同时起到与颜色层相似的功能,则省略步骤5。或者,生物传感器的不需要颜色层,则省略步骤5。

78.切割步骤6中使用切割刀具沿着预设的切割线,具体来说,切割刀具沿着图4a和图5a中的虚线50和虚线51所示位置切割线,将半成品大卡进行切割并得到成品生物传感器。合适的切割方法包括但不限于滚刀滚切,模具冲切,斩切等。具体的,在本例中优选使用滚刀沿横向虚线50将如图4a和图5a所示的半成品大卡滚切成如图6所示的含数个传感器基础单元a的半成品长条片材,然后再用滚刀沿竖向虚线51将半成品长条片材切割成成品生物传感器。为了更直观地说明滚刀的切割位置,以图4a、5a、6作为步骤6的切割过程的介绍时,在图4a、5a、6中未显示中隔层和上盖。步骤6所述的切割工序是传感器装配中最重要的一个步骤之一,其效果直接影响传感器最终成品通过率和传感器的成品效果。标注在图4a和图5a上的虚线,在实际产品加工时是不存在的,下同。

79.下面以图7和图8的生物传感器为例,具体介绍本实用新型实施例图8在切割装配工序中是如何保证成品生物传感器成品的合格率。

80.一种生物传感器,包括如图7所示的导电层电极系统及雕刻线布局,该生物传感器的电极系统和雕刻线布局与图1不相同,其他结构同实施例1的图1。如图7所示,工作电极5由雕刻线32、33、34、43、44及导电层边线24围合而成,对电极4由雕刻线33、34、44、45及导电层边线24围合而成,参比电极3是由雕刻线31、32、33、43及导电层边线22,24围合而成。具体的,导电层边线22,24是半成品大卡经由切割线50切割后得到。该生物传感器在样本接触端的电极3、4、5上设置有试剂,导电层上电极和中隔层开口槽81及上盖9共同构成了供待测样

本进入的流体通道,其中在设置在上盖之上的气孔91保证了待测样本进入通道后的气体排出。待测样本进入通道后,测试仪器向电极3、4、5施加一定的电学信号使得测试样本与设置在电极上的试剂发生反应并产生电反馈信号,电反馈信号再经由电极3、4、5传导回测试仪器实现对待测样本的检测。

81.更具体地来说,在样本接触端与待测样本接触的电极3、4、5的尺寸必须十分准确,同一型号不同批号的生物传感器的同类电极尺寸应相同或在设计允许的范围内基本相同,若有电极尺寸偏差较大,必将会导致不同批号传感器产生和传导的电反馈信号有所不同,势必导致测试仪器测试值的波动。

82.电极4、电极5的形成由雕刻线在导电层上分割而来,其电极尺寸由激光切割仪器和软件共同控制,具有极高的精确度,不同批次之间的电极4,电极5的电极尺寸可认为无波动。电极3是由雕刻线和导电层边线22、24共同形成,且是样本接触端距离导电层边线22物理距离最近的电极。切割装配过程由人工等因素产生的偏差将直接影响导电层边线22、24的位置和效果。

83.具体来说,若切割装配过程中人为操作的波动使得切刀并未准确地切在预设的切割线50处,将导致导电层边线22和24出现同时的偏上、偏下或者偏斜。如图7所示,其中导电层边线24在电极3的传感器触点端,其位置的波动不影响电反馈信号向测试仪器的信号传导,而导电层边线22在电极3的样本接触端,其波动直接导致了电极3与待测样本接触的面积发生不可控的波动,将导致不同批号之间传感器测试值的波动。

84.针对上述图7结构可能导致的切割后电极3尺寸与预设值不一致的情况,本实用新型提出了图8的方案可避免上述风险。具体如图8所示,位于导电层上分割得到的电极4、5的具体组成并没有改变,而电极3是由雕刻线31、32、33、41、43及导电层边线24围合而成,且位于样本接触端导电层边线22与电极3之间设置有雕刻线47。所述的雕刻线47在半成品长条片材上的位置如图6所示。

85.结合图6具体来说,人工操作的切割刀具沿着切割线50行进过程中,人工操作的波动造成传感器导电层边线22、24发生同时的偏上、偏下或偏斜。在切割后的成品传感器上通过观察雕刻线47的形貌或者存在与否可以对得到的成品传感器进行判读,判断是否为合格的产品。更具体来说,所述雕刻线47为识别切偏的雕刻线,当得到的成品传感器中可以看到完整的识别切偏的雕刻线47,那么距离样本接触端导电层边线22最接近的电极3肯定是完好未受人工切割误差影响。通过对识别切偏的雕刻线47的判读质检过程可有效的保证切割装配过程的产品质量,将雕刻线47不符合要求的传感器判为不合格产品,从而可简单、精确地保证传感器中各电极的尺寸,保证了产品性能的准确度。

86.可以通过成品传感器的流体通道观察雕刻线47的情况。具体的,生物传感器的上盖为透明材质,如果上盖附有颜色层,则颜色层对应流体通道的位置处为挖空设计或没有颜色,然后通过观察流体通道内雕刻线47的情况来判断成品传感器是否为不切偏的合格产品。

87.图9是图8基础的改进设计。下面以图9和图10为例作进一步的介绍。

88.如图9所示,位于样本接触端导电层边线22与电极3之间的识别切偏的雕刻线47向传感器横向方向的两侧延伸,在如图10所示的半成品长条片材中,多个基础单元a的识别切偏的雕刻线47的蚀刻路径可以连续进行,具体来说,在n个基础单元a中,识别切偏的雕刻线

47的蚀刻路径起始于第1个基础单元a的a’点,经由n个基础单元a的识别切偏的雕刻线47最终终结于第n个基础单元a的d’点。所述的在原物料绝缘基底导电层上的连续蚀刻可减少激光蚀刻过程中激光行进路径的跳转次数,更具体来说可以实现传感器激光蚀刻生产工艺上的优化,提高生产效率减少时间损耗。

89.本实用新型所述的原物料是指具有绝缘基板和导电层且未被激光蚀刻过的物料。电极大卡是指原物料经激光蚀刻后具有整版电极图形的物料。半成品大卡是指电极大卡经添加试剂层、中隔层和上盖的物料。半成品长条片材是指半成品大卡经大滚刀切割后得到的一长条物料。成品生物传感器是指半成品长条片材再经小滚刀切割后得到的可独立使用的传感器100。电极大卡上由电极图形和雕刻线形成了多个传感器基础单元a,在传感器基础单元a上添加试剂、中隔层和上盖等,并经切割形成独立使用的传感器。

90.实施例2

91.以图11和图12为例阐述本实用新型实施例2的生物传感器100。

92.如图11所示为实施例2所述传感器的分解图,如图12所示为其导电层电极系统正视图。工作电极5由雕刻线32、33、34、43、44及导电层边线24围合而成,对电极4由雕刻线33、34、44、45及导电层边线24围合而成,参比电极3是由雕刻线31、32、33、41、43及导电层边线24围合而成。具体的,导电层边线24是半成品大卡经由切割线50切割后得到。在样本接触端的电极3、4、5上设置有试剂,导电层上电极和中隔层开口槽81及上盖9共同构成了供待测样本进入的流体通道,其中设置在上盖之上的气孔91保证了待测样本进入通道后的气体排出。待测样本进入通道后,测试仪器向电极3、4、5施加一定的电学信号使得测试样本与设置在电极上的试剂发生反应并产生电反馈信号,电反馈信号再经由电极3、4、5传导回测试仪器实现对待测样本的检测。

93.更具体地来说,在样本接触端与待测样本接触的电极3、4、5的尺寸必须十分准确,不同批号的传感器之间所述的电极尺寸不得有波动,若有波动必将会导致不同批号传感器产生和传导的电反馈信号有所不同,势必导致测试仪器测试值的波动。

94.电极4、电极5的形成由雕刻线在导电层上分割而来,其电极尺寸由激光切割仪器和软件共同控制,具有极高的精确度,不同批次之间的电极4,电极5的电极尺寸可认为无波动。而前述实施例1中所述电极3则可能会因为人工切割偏差而导致电极尺寸有所波动。前述实施例1中本实用新型在电极系统上设置了识别切偏的雕刻线47,更具体来说,在样本接触端导电层边线22和电极3之间设置有识别切偏的雕刻线,在切割后的成品传感器上通过观察雕刻线47的形貌或者存在与否可以对得到的成品传感器进行判读,判断是否为合格的产品。当得到的成品传感器中可以看到完整的识别切偏的雕刻线47,可以判断距离样本接触端导电层边线22最接近的电极3肯定是完好未受人工切割误差影响的。通过对识别切偏的雕刻线47的判读质检过程可有效的保证切割装配过程的产品质量,并可简单、精确地保证传感器中各电极的尺寸,保证了产品性能的准确度。

95.实施例2在实施例1的基础上,将实施例中的识别切偏的雕刻线47与构成围合成电极3的雕刻线41共用一个雕刻线,即雕刻线41不仅作为电极3形成的雕刻线,而且还作为识别切偏的雕刻线。更具体来说,在样本接触端,在导电层边线与电极之间设置有识别切偏的雕刻线,所述识别切偏的雕刻线与电极相邻。在半成品大卡的切割装配过程中,质检人员只需对得到的成品传感器进行与电极3相邻的雕刻线41的判断,当雕刻线41完整存在未受切

割偏差的影响,可认为电极3没有受到切割误差的影响,也即电极3的尺寸未受影响。所述方案相比实施例1更加简单。

96.相较于实施例1,本实施例2的方案可进一步的减少电极系统中的雕刻线数量,在激光蚀刻得到电极大卡的过程中进一步的降低激光蚀刻的难度和所需要的加工时间。更优的是,将识别切偏的雕刻线设置与电极相邻,可减小电极与导电层边线的距离,换句话说,电极系统可以整体向样本接触端的导电层边线22靠近,相应的中隔层8和其上的开口槽81、上盖9和其上的气孔91都可以向导电层边线22靠近,这其中开口槽向导电层边线22靠近带来的最大优势是对样本需求容量的减小,在常规的临床指尖血采样过程中将大幅降低对待测人员的血量的需求,减少待测人员的疼痛。也即所述方案可更加简单和精准的保证了传感器的各电极尺寸,保证了产品性能的准确度,并在生产工艺和用户体验上实现了进一步的优化。

97.图13的方案是实施例12的进一步改进,具体的如图13所示,将位于样本接触端导电层边线与电极之间,且与电极相邻的识别切偏的雕刻线41向传感器横向方向两侧延伸,这使在激光蚀刻获得电极大卡的过程中,多个基础单元a的识别切偏的雕刻线41的蚀刻路径可以连续进行,具体来说,如图13所示,在n个基础单元a中,识别切偏的雕刻线41的蚀刻路径起始于第1个基础单元a的a”点,经由n个基础单元a的识别切偏的雕刻线41最终终结于第n个基础单元a的d”点。所述的在激光蚀刻得到电极大卡的过程中可减少激光行进路径的跳转次数,更具体来说可以实现传感器激光蚀刻生产工艺上的优化,提高生产效率减少时间损耗。

98.实施例3

99.本实用新型针对传感器在生产加工过程中由于切割装配误差而导致的电极尺寸波动风险提出了两种在电极系统上设置有识别切偏的雕刻线的技术方案,由质检人员对识别切偏的雕刻线的判读来判断成品传感器是否为合格品。识别切偏的雕刻线的可判读性同样的也对生产效率和成品率有着影响,基于此,本实施例又进一步的优化了识别切偏的雕刻线的技术方案,下面结合图14进行具体的说明。

100.如图14所示,在样本接触端导电层边线22与电极3之间设置有识别切偏的雕刻线47,所述识别切偏的雕刻线为曲线。相比较于实施例1,本实施例的识别切偏的雕刻线更容易判读,具体来说,图14的样本接触端导电层边线22与识别切偏的雕刻线的相对物理关系相较于实施例1方案图2中更加多元,图1的导电层边线22与识别切偏的雕刻线的相对物理关系为平行状态,质检人员在判读识别切偏的雕刻线的完整度的时候可能会受干扰,而本方案图14中,弧线型识别切偏的雕刻线的完整性更容易和简单地被判读,更不容易出现误读和误判,对提高传感器的成品率有极大的帮助。

101.同样的,如图15所示的新的技术方案相较于实施例2方案,更容易对识别切片的雕刻线41的判读,更不容易出现误读和误判,对保证传感器的成品质量有很大帮助。

102.需要提醒的是,所述的本实施例方案中的识别切偏的雕刻线除了如图所示的为弧线外,还可以为波浪线、弯折线等其他不规则曲线,这里所示的实施案例只不过是一例,不一定限定于该实施方案。

103.实施例4

104.本实用新型针对传感器在生产加工过程中由于切割装配误差而导致的电极尺寸

波动风险提出了在电极系统上设置有识别切偏的雕刻线的技术方案,所述的识别切偏的雕刻线位于传感器样本接触端的导电层端边和电极之间,所述的电极是指有参与电信号传导的电极。下面将以图16阐述本技术方案的另一种特殊形式。

105.如图16所示,电极6与传感器样本接触端导电层边线22相邻。更具体的,如图16a中电极6由雕刻线31、41、32,和导电层边线21、22、24,共同围合而成;如图16b中,电极6由雕刻线32、41、31和导电层边线23,22、24,共同围合而成。图16a和图16b中所述的传感器通过电极6设置位置的不同分别代表销售于不同的市场区域,本实施例4中的电极6并不参与电信号的传导,仅作为试剂条的外观类别区分,以保证不同的市场之间不会发生串货。更具体来说,由于电极6不参与电信号的传导,那么由切割偏差带来的导电层边线22和24的波动导致的电极6的尺寸波动并不会产生不合格品。只有当电极3的尺寸受到切割偏差影响而发生改变,才认为是不合格品。即此时位于样本接触端导电层边线22和与导电层边线22相邻并参与电信号传导的电极3之间的雕刻线41依然可以作为识别切偏的雕刻线。质检人员对切割后的传感器进行判定,当雕刻线41完整存在时可以认为所得传感器为成品传感器,当雕刻线41不存在或者不完整的时候,则认为所得传感器为不合格品。

106.换句话说,当与传感器样本接触端导电层端边相邻的电极不参与电信号传导而被用作其他用途的时候,此时位于传感器样本接触端的导电层端边和与导电层端边相邻的并参与电信号传导的电极之间的雕刻线依然可以被认为是识别切偏的雕刻线,此时为本专利方案的一种特殊形式。

107.实施例5血糖检测数据

108.下面结合附图和实施例2方案附图11对本实用新型做进一步说明。

109.如图11所示,本实施例的葡萄糖生物传感器包括:绝缘基板1,导电碳层2,试剂层6,中隔层8和上盖9。具体的本实施例的葡萄糖生物传感器包括位于绝缘基板1上以涂布工艺制备而成的厚度均一的导电碳涂层2,其上使用激光蚀刻技术依据合理的编程设计蚀刻有31、32、33、34、41、42、43、44、45、46等激光雕刻线,激光雕刻线将导电层烧蚀去除露出绝缘基板,从而在导电层2上形成了相互不连接的电极3、4、5;试剂层6位于电极3、4、5上且位于中隔层8的进样槽81内。在中隔层8上覆盖有上盖9,且其上的气孔91位于中隔层进样槽81的底部。中隔层进样槽81和其上的亲水上盖9及气孔91形成了血液进样的通道。

110.将葡萄糖传感器插入测试仪器后,启动测试仪器,血液样本通过虹吸作用被吸入进样通道,原本进样通道内的空气经由进样通道末端的上盖气孔91被排除,有效保证了血液流入通道的流畅性。当血液进满通道后,在电极上施加200~500mv直流电压使得试剂层6与血液中待测葡萄糖进行氧化还原反应,并产生测试电流,测试仪器根据检测到的电流值以及温度传感器测出的环境温度进行合适的校正补偿,并换算成血糖值显示给用户。

111.试剂层6的材料主要包括葡萄糖脱氢酶fad-gdh、铁氰化钾及第二电子酶介体;葡萄糖脱氢酶的酶活性在200~600u/mg。

112.使用上述葡萄糖传感器对11份不同葡萄糖浓度的血液样本在室温下进行测试。所述的不同浓度血液样本的红细胞压积在测试之前被调整到42%

±

2%,其具体浓度由美国ysi公司生产的型号为ysi 2300stat的葡萄糖乳酸分析仪测试得到,每个浓度的血液样本重复测试10次,测试结果见表1。

113.表1:葡萄糖传感器测试结果

114.ysi读数(mg/dl)12235284113166220327446557655读数1lo164475110169215296417524hi读数2lo164579108170209301405520hi读数3lo164578114160209304408515hi读数4lo174476108162213291422507hi读数5lo164777110163208280414528hi读数6lo174677108166208303425517hi读数7lo164675118157210306432517hi读数8lo174676112169215293413523hi读数9lo164679111163207302413517hi读数10lo164679110161207305416511hi平均值

‑‑‑‑

16.345.577.1110.9164.0210.1298.1416.5517.9

‑‑‑‑

标准差

‑‑‑‑

0.480.971.603.144.353.118.178.026.21

‑‑‑‑

测试精度

‑‑‑‑

3.0%2.1%2.1%2.8%2.7%1.5%2.7%1.9%1.2%

‑‑‑‑

测试偏差

‑‑‑‑‑

6.4-6.9-6.9-1.8%-1.4%-4.6%-8.8%-6.6%-7.0%

‑‑‑‑

115.图17为实施例的葡萄糖传感器测试值与ysi测试值的线形图,其拟合方程为y=0.9312x+0.5708;r2=0.9991。可知该葡萄糖传感器线形良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1