一种多面检测设备及其系统的制作方法

1.本技术涉及检测技术领域,具体涉及一种多面检测设备及其系统。

背景技术:

2.随着科技的发展和用户需求的提高,产品的轮廓形状和尺寸多种多样,对产品的加工精度要求也越来越高。并且,为保证产品的加工质量,避免不良产品的流出,通常需要对产品进行尺寸检测。

3.产品的检测通常包括轮廓度和平面度的检测。现有的一些产品,在检测时需要进行双面检测,或不同区域的检测。当进行双面检测时,通常需要人工进行翻面操作。当对产品的不同区域检测时,通常需要调整检测部件的位置。双面检测和不同区域检测都存在的一个缺陷为,增加操作步骤,降低产品检测的效率。

技术实现要素:

4.本技术提供一种多面检测设备及其系统,其主要目的在于提高产品的检测效率。

5.根据本技术的一方面,提供一种多面检测设备,包括:检测平台、安装支架、第一平移机构、旋转机构、检测装置以及翻面机构;

6.所述安装支架、第一平移机构以及所述翻面机构均设置在所述检测平台上,所述检测装置设置在所述安装支架上,并且所述检测装置位于所述第一平移机构的上方,所述旋转机构设置在所述第一平移机构的输送面上,所述旋转机构位于所述检测装置与所述第一平移机构之间;

7.所述第一平移机构被配置为将所述旋转机构向靠近或远离所述翻面机构的一侧移动;所述旋转机构被配置为放置和/或旋转待测件;所述检测装置被配置为对平移至所述检测装置下方的具有平面或异形面的所述待测件进行尺寸检测;所述翻面机构被配置为对平移至所述翻面机构一侧的所述待测件进行翻面操作。

8.一种实施例中,所述多面检测设备包括多个并列的所述第一平移机构和所述旋转机构,所述安装支架横跨于所述第一平移机构上,并与所述第一平移机构保持正交,所述检测装置被配置为相对所述安装支架移动以对不同所述旋转机构上的所述待测件进行尺寸检测。

9.一种实施例中,所述翻面机构和所述检测平台之间设置有第二平移机构,所述第二平移机构被配置为带动所述翻面机构移动,以对不同所述旋转机构上的所述待测件进行翻面操作。

10.一种实施例中,所述检测装置包括第一检测机构、第二检测机构、以及第三检测机构;所述第一检测机构被配置为检测所述待测件的二维尺寸信息;所述第二检测机构的检测头和所述输送面垂直,所述第二检测机构被配置为检测所述待测件的三维信息;所述第三检测机构的检测头和所述输送面之间形成锐角或钝角,所述第三检测机构被配置为检测所述待测件的三维信息;

11.所述安装支架的相对两侧分别设置有第三平移机构和第四平移机构;所述第三平移机构被配置为带动所述第一检测机构和所述第二检测机构移动,所述第四平移机构被配置为带动所述第三检测机构移动。

12.一种实施例中,所述翻面机构包括支架体、高度调节组件、第一吸盘、支撑板、旋转组件、第二吸盘、顶升组件以及推拉件;

13.所述高度调节组件设置在所述支架体上,所述高度调节组件和所述第一吸盘连接,所述高度调节组件被配置为调整所述第一吸盘的高度,所述第一吸盘被配置为吸取所述旋转机构上的所述待测件;

14.所述顶升组件设置在所述支架体上,所述支撑板和所述顶升组件连接,所述旋转组件和所述推拉件均设置在所述支撑板上,所述推拉件和所述旋转组件连接,所述旋转组件和所述第二吸盘连接;

15.所述顶升组件被配置为调整所述支撑板的高度;所述旋转组件被配置为将所述第二吸盘朝向靠近或者远离所述第一吸盘的一侧转动;所述第二吸盘被配置为吸取所述第一吸盘上的所述待测件,并将所述待测件放回到所述旋转机构上;所述推拉件用于将所述旋转组件向靠近或远离所述第一吸盘一侧线性移动。

16.一种实施例中,所述翻面机构还包括多个真空发生器,至少一个所述真空发生器和所述第一吸盘连接,至少一个所述真空发生器和所述第二吸盘连接,所述真空发生器被配置为调整吸盘的吸力。

17.一种实施例中,所述第一平移机构上设有能够相对所述输送面移动的旋转安装板;所述旋转机构包括旋转底板、旋转驱动组件以及支撑台;所述支撑台设置在所述旋转驱动组件上,所述旋转驱动组件设置在所述旋转底板上,所述旋转底板设置在所述旋转安装板上;所述旋转驱动组件被配置为旋转所述支撑台,所述支撑台被配置为放置所述待测件。

18.一种实施例中,所述旋转机构还包括吸力件,所述吸力件和所述支撑台连接,所述吸力件被配置为将所述待测件吸附固定在所述支撑台上。

19.一种实施例中,所述旋转机构还包括支撑块,所述支撑块设置在所述旋转安装板上,所述旋转驱动组件设置在所述支撑块上,所述支撑块被配置为调整所述支撑台上所述待测件的高度。

20.根据本技术的另一方面,提供一种多面检测系统,包括机箱和上述多面检测设备;所述机箱上开设和外界连通的开口,所述多面检测设备位于所述机箱内部,所述翻面机构位于所述机箱内远离所述开口的一端,初始位置下的所述旋转机构位于所述机箱内靠近所述开口的一端。

21.依据上述实施例的多面检测设备,通过第一平移机构能够实现其上旋转机构以及旋转机构上待测件的平移运输,以将待测件输送至检测装置进行检测,或将待测件输送至翻面机构进行翻面,并能够实现反向移动。输送至翻面机构的待测件,能够被翻面机构翻面,以便于再将待测件移动至检测装置进行另一面的检测,该过程不用进行人工翻面操作。第一平移机构上的旋转机构能够旋转其上的待测件,便于检测装置对不同检测区域的待测件进行检测,不用再调整检测装置的位置。设计的多面检测设备,以一种更加连贯的方式实现待测件的多面检测,简化检测操作,提高检测效率,提高设备的自动化程度,并且还有助于提高待测件的检测精度。

附图说明

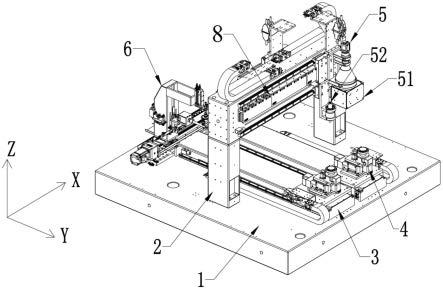

22.图1为本技术一种实施例中多面检测设备结构示意图;

23.图2为本技术一种实施例中另一视角多面检测设备结构示意图;

24.图3为本技术一种实施例中平移机构爆炸结构示意图;

25.图4为本技术一种实施例中旋转机构爆炸结构示意图;

26.图5为本技术一种实施例中第一检测机构结构示意图;

27.图6为本技术一种实施例中第三检测机构结构示意图;

28.图7为本技术一种实施例中翻面机构结构示意图;

29.图8为本技术一种实施例中另一视角翻面机构结构示意图;

30.图9为本技术一种实施例中多面检测系统结构示意图。

31.图10为本技术一种实施例中待测件检测部位结构示意图。

32.附图标号说明:1.检测平台、2.安装支架、3.第一平移机构、31.动子、32. 定子、33.底板、34.滑块、35.旋转安装板、36.光栅尺、37.读数头、38.防尘盖板、 4.旋转机构、41.旋转底板、42.支撑块、421.第一块、422.第二块、43.旋转驱动组件、44.旋转座、45.支撑台、46.旋转连接板、47.吸力件、5.检测装置、51.第一检测机构、511.相机、512.摄像头、513.光源、514.第一安装板、52.第二检测机构、53.第三检测机构、531.第三检测头、532.第三安装座、533.第三安装板、 534.角度微调组件、5341.微调安装板、5342.微调转动板、5343.紧固件、6.翻面机构、61.支架体、62.高度调节组件、63.第一吸盘、64.支撑板、65.旋转组件、 66.第二吸盘、67.顶升组件、68.推拉件、69.真空发生器、7.第二平移机构、8.第三平移机构、9.第四平移机构、10.待测件、11.机箱、12.开口。

33.a.内圆直径、b.外圆直径、c.内圆倒边宽度、d.外圆倒边宽度、e.台阶面、 f.圆弧角。

具体实施方式

34.下面通过具体实施方式结合附图对本技术作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

35.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式,各实施例所涉及的操作步骤也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图只是为了清楚描述某一个实施例,并不意味着是必须的组成和/或顺序。

36.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

37.目前现有的检测设备,在对待测件进行双面检测时,通常需要人工进行翻面操作,

并且当检测设备尺寸比较大时,还需要工人从一侧走到另一侧进行翻面操作,十分麻烦低效。对于精度要求高或检测准确度高的情况,通常会选择不同的检测区域进行检测,此时需要更换检测部件的位置,来获取不同的检测区域。在更换检测部件位置时,也会增加检测的操作步骤,导致检测效率低的问题。为解决检测低效的问题,本技术设计了能够将待测件进行翻面的翻面机构和可以旋转待测件的旋转机构,具体方案如下。

38.如图1-8所示,一种实施例中,多面检测设备包括:检测平台1、安装支架 2、第一平移机构3、旋转机构4、检测装置5以及翻面机构6。

39.安装支架2、第一平移机构3以及翻面机构6均设置在检测平台1上,检测装置5设置在安装支架2上,并且检测装置5位于第一平移机构3的上方,旋转机构4设置在第一平移机构3的输送面上,旋转机构4位于检测装置5与第一平移机构3之间。

40.第一平移机构3被配置为将旋转机构4向靠近或远离翻面机构6的一侧移动。旋转机构4被配置为放置和/或旋转待测件10。检测装置5被配置为对平移至检测装置5下方的具有平面或异形面的待测件10进行尺寸检测。翻面机构6 被配置为对平移至翻面机构6一侧的待测件10进行翻面操作,以便于更换检测面。

41.本技术设置在某个部件上的连接关系均可以指固定连接或可拆卸连接的方式。例如安装支架2设置在检测平台1上,安装支架2可以和检测平台1固定连接或可拆卸连接。

42.采用上述多面检测设备,通过第一平移机构3能够实现其上旋转机构4以及旋转机构4上待测件10的平移运输,以将待测件10输送至检测装置5进行检测,或将待测件10输送至翻面机构6进行翻面,并能够实现反向移动。输送至翻面机构6的待测件10,能够被翻面机构6翻面,以便于再将待测件10移动至检测装置5进行另一面的检测,该过程不用进行人工翻面操作。第一平移机构3上的旋转机构4能够旋转其上的待测件10,便于检测装置5对不同检测区域的待测件10进行检测,不用再调整检测装置5的位置。设计的多面检测设备,以一种更加连贯的方式实现待测件10的多面检测,简化检测操作,提高检测效率,提高设备的自动化程度,并且还有助于提高待测件10的检测精度。

43.如图1-2所示,多面检测设备包括多个并列的第一平移机构3和旋转机构4,安装支架2横跨于第一平移机构3上,并与第一平移机构3保持正交,检测装置5被配置为相对安装支架2移动以对不同旋转机构4上的待测件10进行尺寸检测。翻面机构6和检测平台1之间设置有第二平移机构7,第二平移机构7被配置为带动翻面机构6移动,以对不同旋转机构4上的待测件10进行翻面操作。第二平移机构7可通过电机、丝杆和移动螺母的原理带动翻面机构6移动。以设置两个第一平移机构3、两个旋转机构4为例。两个第一平移机构3和两个旋转机构4形成两组平移旋转装置,即每组平移旋转装置均包含一个第一平移机构3和一个旋转机构4。两组平移旋转装置共用一个翻面机构6。当需要检测待测件10时,两组平移旋转装置可以交错进行,提高多个待测件10的检测效率。

44.如图1所示,第一平移机构3的输送面对应顶部的平面,待测件10的旋转轴和输送面垂直。如图7-8所示,翻面机构6包括支架体61、高度调节组件62、第一吸盘63、支撑板64、旋转组件65、第二吸盘66、顶升组件67以及推拉件 68。

45.高度调节组件62设置在支架体61上,高度调节组件62和第一吸盘63连接,高度调节组件62被配置为调整第一吸盘63的高度,第一吸盘63被配置为吸取旋转机构4上的待测件10。具体的,支架体61的顶部靠近检测装置5一侧设有凸出的安装位,来固定高度调节组

件62,凸出的安装位,避免第一吸盘63 的动作和支架体61干涉。高度调节组件62包括气缸、连接板,气缸的推杆和连接板的一侧固定连接,连接板的另一侧和第一吸盘63固定连接。在他实施例中,高度调节组件62还可以设置为电机、丝杆、移动螺母的组合,第一吸盘63 和移动螺母连接,以实现高度调节。

46.本技术设置在某个部件上的连接关系,可以为某个部件的局部的连接关系。以高度调节组件62为例,高度调节组件62中的气缸和支架体61顶部的凸出安装位固定连接或可拆卸连接。

47.顶升组件67设置在支架体61上,支撑板64和顶升组件67连接,旋转组件65和推拉件68均设置在支撑板64上,推拉件68和旋转组件65连接,旋转组件65和第二吸盘66连接。

48.顶升组件67被配置为调整支撑板64的高度,并同步调节第二吸盘66的高度,以便于第二吸盘66将待测件10放回到旋转机构4上。旋转组件65被配置为将第二吸盘66朝向靠近或者远离第一吸盘63的一侧转动,转动后的第二吸盘66,一方面便于从第一吸盘63上吸取待测件10,另一方面,便于通过旋转改变待测件10上的检测面。第二吸盘66被配置为吸取第一吸盘63上的待测件 10,并将待测件10放回到旋转机构4上。推拉件68被配置为将旋转组件65向靠近或远离第一吸盘63一侧线性移动,以便于将第二吸盘66和第一吸盘63相错位,或将第二吸盘66和第一吸盘63对准。

49.具体的,如图7所示,旋转组件65包括驱动电机和连杆,连杆的一端和驱动电机的输出轴连接,连杆的另一端和第二吸盘66连接,通过驱动电机输出轴的转动,即可间接带动第二吸盘66转动。推拉件68为推拉气缸,推拉气缸的推杆和旋转组件65连接,同步带动旋转组件65靠近或远离第一吸盘63。如图 8所示,支架体61为一个中空的壳体,为充分利用空间,在壳体内设置顶升组件67,顶升组件67包括电机、丝杆和移动螺母,通过电机带动移动螺母沿着丝杆上下移动。移动螺母和支架体61外侧的支撑板64连接,并同步带动支撑板 64以及设置在支撑板64上的部件上下移动。

50.更佳的,翻面机构6还包括多个真空发生器69,至少一个真空发生器69和第一吸盘63连接,至少一个真空发生器69和第二吸盘66连接,真空发生器69 被配置为调整吸盘的吸力。出于翻面机构6结构设计、空间和成本的考虑,较佳的,设置两个真空发生器69,一个真空发生器69和第一吸盘63连接,控制第一吸盘63上的吸力,另一个真空发生器69和第二吸盘66连接,控制第二吸盘66上的吸力,以便于顺利实现待测件10的吸取和交接。

51.如图4所示,第一平移机构3上设有能够相对输送面移动的旋转安装板35。旋转机构4包括旋转底板41、旋转驱动组件43以及支撑台45。支撑台45设置在旋转驱动组件43上,旋转驱动组件43设置在旋转底板41上,旋转底板41 设置在旋转安装板35上。旋转驱动组件43被配置为旋转支撑台45,支撑台45 被配置为放置待测件10。具体的,旋转驱动组件43包括旋转电机、主动齿轮、从动齿轮以及安装壳,安装壳内设有相啮合的主动齿轮和从动齿轮,安装壳外固定有旋转电机。主动齿轮和旋转电机的输出轴连接,从动齿轮和支撑台45连接,通过旋转电机输出轴的转动,依次带动主动齿轮、从动齿轮、支撑台45以及支撑台45上的待测件10旋转。

52.更佳的,旋转机构4还包括支撑块42,支撑块42设置在旋转安装板35上,旋转驱动组件43设置在支撑块42上,支撑块42被配置为调整支撑台45上待测件10的高度。如图4所示,支撑块42包括第一块421和第二块422,第一块 421固定在旋转安装板35上,第二块422

位于第一块421的上侧,第二块422 和第一块421具有相接触的斜面。旋转驱动组件43固定在第二块422上。通过调整第二块422相对第一块421的接触斜面位置,即可调整待测件10的高度,进而达到拍照变焦的效果。在其他实施例中,第一块421和第二块422只要具有能实现相对高度的变化的结构即可,例如第一块421和第二块422具有不同高度配合的台阶,当需要调整焦距时,根据需要调整第一块421和第二块422 的相对高度台阶即可。

53.为便于实现旋转驱动组件43的装配,在支撑块42和旋转驱动组件43之间设置有旋转连接板46。旋转连接板46设置在支撑块42上,旋转驱动组件43设置在旋转连接板46上。为便于实现支撑台45的安装更换,在旋转驱动组件43 和支撑台45之间设有旋转座44,旋转座44设置在旋转驱动组件43上,支撑台 45以可拆卸方式设置在旋转座44上。当检测不同大小的待测件10时,对应的更换不同的支撑台45即可,使得多面检测设备具有更高的兼容性。为便于放在支撑台45上的待测件10有一个定位作用,支撑台45的台面上设有多个定位销,定位销和待测件10接触,给待测件10提供一个限位的接触力。

54.更佳的,旋转机构4还包括吸力件47,吸力件47和支撑台45连接,吸力件47被配置为将待测件10吸附固定在支撑台45上。通过真空发生器和吸力件 47连接,即可调整吸力件47的吸力大小。放在支撑台45上的待测件10,在移动的过程中可能会有晃动,影响检测的精准度,即使设置定位销,也可能因为加工误差,不能牢固限制待测件10的位置。因此,设置吸力件47,通过将待测件10吸附固定在支撑台45上,可以更好的避免待测件10相对支撑台45晃动,保障检测精度。具体的,如图4所示,在旋转座44的中心设有通孔,支撑台45 的中心也设有孔,将吸力件47设置在旋转座44的通孔内,以充分利用空间,紧凑结构设计。支撑台45的中心,能够给待测件10提供一个更均衡稳定的力。安装壳上的从动齿轮中心也可以开设孔,便于真空发生器的吸管穿过和吸力件 47连接。

55.一种实施例中,检测装置5包括第一检测机构51、第二检测机构52、以及第三检测机构53。第一检测机构51被配置为检测待测件10的二维尺寸信息。第二检测机构52的检测头和输送面垂直,第二检测机构52被配置为检测待测件10的三维信息。第三检测机构53的检测头和输送面之间形成锐角或钝角,第三检测机构53能够调整检测头相对输送面的角度,第三检测机构53被配置为检测待测件10的三维信息。

56.安装支架2的相对两侧分别设置有第三平移机构8和第四平移机构9。第三平移机构8被配置为带动第一检测机构51和第二检测机构52移动,第四平移机构9被配置为带动第三检测机构53移动。

57.第一检测机构51包括相机511、摄像头512、光源513和第一安装板514。摄像头512的一端固定相机511,另一端设有对应的光源513。摄像头512和光源513均固定在第一安装板514上,第一安装板514固定在第三平移机构8的移动件上。

58.第二检测机构52包括第二检测头、第二安装座以及第二安装板,第二检测头固定在第二安装座上,第二安装座固定在第二安装板上,第二安装板固定在第三平移机构8的移动件上。在其他实施例中,也可以第一安装板514固定在第三平移机构8的移动件上,第二安装板固定在第一安装板514上,只要能够实现第一检测机构51和第二检测机构52同步随第三平移机构8的移动件移动即可。

59.第三检测机构53包括第三检测头531、第三安装座532以及第三安装板533,第三检测头531固定在第三安装座532上,第三安装座532固定在第三安装板 533上,第三安装板

533固定在第四平移机构9的移动件上。更佳的,在第三安装座532和第三安装板533之间设有角度微调组件534。如图6所示,角度微调组件534包括和第三安装板533固定连接的微调安装板5341、和第三安装座532 固定连接的微调转动板5342,微调转动板5342安装在微调安装板5341上,通过微调安装板5341上的紧固件5343调整微调转动板5342的紧固程度。具体的紧固件5343为一对夹具,微调转动板5342的凸出部分位于一对夹具之间。当一对夹具相互靠近时,被配置为紧固微调安装板5341。当一对夹具相互远离时,被配置为松动微调转动板5342,以便于对微调安装板5341进行角度微调,例如在原有基础上,进行正负3

°

的角度微调。

60.第一检测机构51检测的二维尺寸信息包括待测件10的长、宽、直径、倒边宽度、圆度等信息。第二检测机构52检测的三维信息包括待测件10厚度、平整度等信息。第三检测机构53检测的三维信息包括标记位置的弧度角、轮廓度以及同心度等信息。三个检测机构配合,能够实现待测件10多个面的尺寸信息检测。其中第二检测头和第三检测头531均为白光共聚焦传感器。

61.具体的,第一平移机构3、第二平移机构7以及第三平移机构8均通过直线电机,通过导轨、定子和动子来实现移动。定子设置在导轨上,动子充当移动件以相对导轨移动。选择直线电机,有助于保证移动的位移精度。

62.以第一平移机构3为例说明移动原理,如图3所示,一对导轨之间设有定子32,动子31和定子32连接,底板33和动子31固定连接。底板33的两侧底部上设有滑块34,滑块34和导轨滑动连接,底板33的顶部固定旋转安装板35。通过动子31即可线性移动底板33和旋转安装板35。更佳的,为保护一对导轨之间的定子32,在定子32的上侧设有防尘盖板38,防尘盖板38穿过底板33 和旋转安装板35之间的空间,防尘盖板38的顶面即为所说的输送面,旋转安装板35在动子31的作用下能够沿着输送面来回移动。为进一步提高移动的精度,在导轨移动方向上设有光栅尺36,以及和动子31同步移动的读数头37,通过读数头37获取动子31需要移动的位移量,以提高动子31的移动精度。第三平移机构8和第四平移机构9与第一平移机构3的结构原理相同或相似,不做阐述。

63.一种实施例中,多面检测系统,包括机箱11和上述多面检测设备。机箱11 上开设和外界连通的开口12,多面检测设备位于机箱11内部,翻面机构6位于机箱11内远离开口12的一端,初始位置下的旋转机构4位于机箱11内靠近开口12的一端。如图9所示,机箱11类似一个长方体,将其一面设置为开口12。初始位置下的旋转机构4,即放置待测件10之前的旋转机构4的位置。工人操作只用在开口12放入或取下待测件10即可。因为翻面机构6,不用人工再进行翻面操作,故可以设置在机箱11的内部,更有隐蔽性。同时检测装置5也位于机箱11内,机箱11内提供一个相对封闭的环境,降低外界环境光对检测装置5 产生检测干扰,有助于检测装置5更好的进行检测工作。在其他实施例中,机箱11还可以为圆柱体,球体等形状,只要能提供一个内部空间放置多面检测设备,并设有和外界连通的开口12即可。

64.如图1-2所示,以设置两组平移旋转装置,第三检测头531和输送面夹角为 45度,待测件10为一透明带有台阶的圆形玻璃为例,说明本技术多面检测设备的工作流程。

65.第一平移机构3沿着y方向移动,第二平移机构7、第三平移机构8、第四平移机构9以及推拉件68沿着x方向移动,高度调节组件62的调节方向和顶升组件67的顶升方向均沿着z方向。安装支架2为一门型支架,第一平移机构 3位于安装支架2内的下侧。

66.将待测件10放在旋转机构4的支撑台45上,第一平移机构3先将待测件 10向检测装置5一侧移动。当待测件10移动至检测装置5处时,如图10所示,第一检测机构51检测获取待测件10的内圆直径a、外圆直径b、内圆倒边宽度 c、外圆倒边宽度d和圆度,第二检测机构52检测获取待测件10的台阶厚度、总厚度以及待测件10表面、底面、台阶面e的平整度。

67.第一检测机构51和第二检测机构52检测后,继续移动至第三检测机构53 的下方,第三检测机构53检测获取待测件10的同心度、标记位置的圆弧角f 或轮廓度。检测待测件10时,旋转机构4可以同时带动支撑台45上的待测件 10旋转,便于获取多个检测区域。

68.第三检测机构53检测结束后,第一平移机构3继续将待测件10移动至翻面机构6。高度调节组件62降低第一吸盘63的高度,第一吸盘63吸取待测件 10后,再抬升第一吸盘63。推拉件68将旋转组件65以及其上的第二吸盘66 移动至第一吸盘63的下侧,通过旋转组件65将第二吸盘66的吸头旋转至第一吸盘63的下方,通过顶升组件67抬升第二吸盘66至待测件10处。第二吸盘 66吸取第一吸盘63上的待测件10后,顶升组件67带动第二吸盘66下降,旋转组件65旋转第二吸盘66的吸头至支撑台45上方,第二吸盘66再将待测件 10放回到支撑台45上。放下待测件10后,推拉件68将旋转组件65以及第二吸盘66拉回,避免下一次动作和第一吸盘63产生干扰。

69.放回支撑台45后的待测件10完成翻面操作,第一平移机构3反向将待测件10移动至检测装置5下方,进行另一面的检测。检测结束后,继续反向移动待测件10至初始位置,取下待测件10,完成检测。

70.在检测过程中两组平移旋转装置可以同时交替进行,例如一组的平移旋转装置将待测件10移动至检测装置5处进行检测,另一组平移旋转装置将待测件 10移动至翻面机构6进行翻面操作。当需要检测不同大小的待测件10时,更换不同大小的支撑台45,若待测件10的形状发生变化,还可以调整第三检测头 531的检测角度,以对待测件10进行更全面的检测。

71.本技术所设计的多面检测设备,不仅能够移动输送待测件10,还能够同时旋转,以便于检测装置5获得多个检测区域,提高检测效率和检测精度。设计的翻面机构6能够对待测件10进行翻面操作,省去人工翻面的步骤,并且翻面后的待测件10放入同一旋转机构4,保证检测的连贯性。设置两套平移旋转装置可以同时交替检测两个待测件10,提高设备的使用率和检测效率。旋转机构 4上的支撑台45可以更换,以便于检测不同大小的待测件10,提高设备的兼容性。检测装置5的第一检测机构51、第二检测机构52以及第三检测机构53对不同项目的待测件10进行检测,提高待测件10的检测全面性,并且第三检测头531的角度可调,便于对不同的侧边或侧面等进行检测。采用本技术的多面检测设备,将具有更高的检测精度、更高的检测效率,以及更高的自动化程度,并且可以满足平面或异形面的多面、多角度的检测。除了列举的透明带有台阶的圆形玻璃,还可以检测手机屏幕、手机壳、电脑屏幕、电脑外壳、汽车的中控玻璃(多媒体处的触控玻璃)等需要检测尺寸的产品,不做穷举。

72.以上应用了具体个例对本实用新型进行阐述,只是用于帮助理解本实用新型,并不用以限制本实用新型。对于本实用新型所属技术领域的技术人员,依据本实用新型的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1