用于铁路工电系统焊缝检测的超声爬波探头的制作方法

1.本实用新型涉及焊缝检测技术领域,更具体地,涉及一种用于铁路工电系统焊缝检测的超声爬波探头。

背景技术:

2.铁路道岔是引导机车车辆转道的重要线路设备,其尖轨部分对列车安全过渡到正确股道至关重要,间隔铁一端通过熔焊方式与叉跟尖轨焊联,另一端通过螺栓与基本轨连接,其中,三个间隔铁各由两条与钢轨走向相同的纵向焊缝和两条与钢轨走向垂直的横向焊缝分别与叉跟尖轨焊联。

3.现有技术中一般使用常规横波单k1探头进行焊缝的检测,但存在以下问题:1、常规探头高度超过20mm,狭窄的操作空间使得常规横波k1探头无法在叉跟尖轨侧面摆放,且距离螺栓与岔根尖轨侧面间距最小间距为13mm,可操作空间极其狭窄,手工无法深入此空间进行检测,不能保证有效检测;2、探头入射面与工件表面耦合不良,从而使超声检测失效;3、常规探头在夜间丢失的情况下难以寻找,容易造成安全事故。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提出一种用于铁路工电系统焊缝检测的超声爬波探头,以保证有效检测,避免检测失效,避免丢失。

5.基于上述目的,本实用新型提供一种用于铁路工电系统焊缝检测的超声爬波探头,包括金属外壳和爬波检测组件,其中:所述爬波检测组件包括接收晶片、发射晶片、隔声板、第一有机玻璃、第二有机玻璃和吸声材料,所述第一有机玻璃包括背向设置的第一检测面和第一安装面,所述第二有机玻璃包括背向设置的第二检测面和第二安装面,所述隔声板安装在所述第一有机玻璃和所述第二有机玻璃之间,所述隔声板包括与所述第一检测面同侧设置的隔声面,所述接收晶片安装在所述第一安装面上,所述发射晶片安装在所述第二安装面上,且所述接收晶片和所述发射晶片对称安装在所述隔声板的两侧,所述吸声材料安装在所述接收晶片和所述发射晶片上远离所述第一安装面和所述第二安装面的一侧;所述金属外壳的厚度小于13mm,所述金属外壳的外壁设置有一周的反光标识,所述金属外壳内开设有中空腔,所述金属外壳包括相对设置的探测端和导出端,所述金属外壳还包括含有磁性的磁性面,所述探测端开设有安装孔,所述安装孔与所述中空腔相连通,所述爬波检测组件安装在所述安装孔内,且所述第一检测面、所述第二检测面、所述磁性面、所述隔声面均位于同一水平面上,所述导出端设置有接收接口和发射接口,所述接收晶片连通安装在所述接收接口上,所述发射晶片连通安装在所述发射接口上。

6.可选的,所述金属外壳还包括与所述磁性面相连接的刻度面,所述刻度面上设置有多个刻度标识,且所述隔声板在所述检测面上的投影线与0刻度标线相交。

7.可选的,所述金属外壳还包括与所述磁性面背向设置的标记面,所述标记面上设置有探头参数和爬波传播方向标识。

8.可选的,所述磁性面上涂覆有磁吸材料。

9.可选的,所述金属外壳的长度小于等于200mm,所述金属外壳的宽度小于等于30mm。

10.可选的,所述接收晶片和所述发射晶片的回波频率均为3~8mhz,所述接收晶片和所述发射晶片的长度均小于等于12mm,所述接收晶片和所述发射晶片的宽度均小于等于10mm。

11.可选的,所述用于铁路工电系统焊缝检测的超声爬波探头还包括电气元件、第一导线和第二导线,所述接收晶片通过所述第一导线连通安装在所述接收接口上;所述发射晶片通过所述电气元件和所述第二导线连通安装在所述发射接口上。

12.本实用新型提供的用于铁路工电系统焊缝检测的超声爬波探头,包括金属外壳和爬波检测组件,金属外壳的厚度小于13mm,从而使超声爬波探头能够深入操作空间进行检测,保证了有效检测,通过将金属外壳的外壁设置有一周的反光标识,从而使超声爬波探头在夜间丢失的情况下能够容易找到,避免了丢失,使用时,将磁性面吸附在尖轨母材扫查面上,且将第一检测面、第二检测面、磁性面、隔声面均位于同一水平面上,从而保证了超声爬波探头的入射面与尖轨母材扫查面的耦合良好,进而保证了超声爬波探头的入射声波能够传播进入被检测焊缝的扫查区域,进而避免了检测失效。

附图说明

13.下面将通过附图详细描述本实用新型中优选实施例,将有助于理解本实用新型的目的和优点,其中:

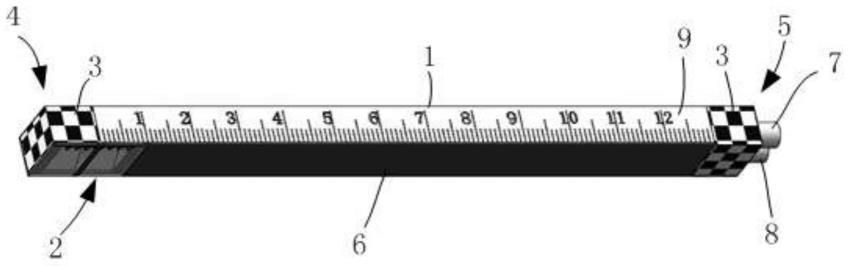

14.图1为本实用新型一实施例的用于铁路工电系统焊缝检测的超声爬波探头的结构示意图;

15.图2为本实用新型一实施例的用于铁路工电系统焊缝检测的超声爬波探头的第一视图;

16.图3为本实用新型一实施例的用于铁路工电系统焊缝检测的超声爬波探头的第二视图;

17.图4为本实用新型一实施例的用于铁路工电系统焊缝检测的超声爬波探头扫查检测面时的示意图。

18.附图标记说明:

19.1:金属外壳;2:爬波检测组件;3:反光标识;4:探测端;5:导出端;6:磁性面;7:接收接口;8:发射接口;9:刻度面;10:标记面;11:探头参数;12:爬波传播方向标识;13:超声爬波探头;

20.21:接收晶片;22:发射晶片;23:隔声板;24:第一有机玻璃;25:第一检测面;26:第二检测面;27:隔声面;28:第二有机玻璃。

具体实施方式

21.下面结合实施例对本实用新型进行详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

22.如图1和图2所示,本实用新型提供的用于铁路工电系统焊缝检测的超声爬波探头13,包括金属外壳1和爬波检测组件2,其中:爬波检测组件2包括接收晶片21、发射晶片22、隔声板23、第一有机玻璃24、第二有机玻璃28和吸声材料,第一有机玻璃24包括背向设置的第一检测面25和第一安装面,第二有机玻璃28包括背向设置的第二检测面26和第二安装面,隔声板23安装在所述第一有机玻璃24和第二有机玻璃28之间,隔声板23包括与第一检测面25同侧设置的隔声面27,接收晶片21安装在第一安装面上,发射晶片22安装在第二安装面上,且接收晶片21和发射晶片22对称安装在隔声板23的两侧,吸声材料安装在接收晶片21和发射晶片22上远离第一安装面和第二安装面的一侧;金属外壳1的厚度小于13mm,金属外壳1的外壁设置有一周的反光标识3,金属外壳1内开设有中空腔,金属外壳1包括相对设置的探测端4和导出端5,金属外壳1还包括含有磁性的磁性面6,探测端4开设有安装孔,安装孔与中空腔相连通,爬波检测组件2安装在安装孔内,且第一检测面25、第二检测面26、磁性面6、隔声面27均位于同一水平面上,导出端5设置有接收接口7和发射接口8,接收晶片21连通安装在接收接口7上,发射晶片22连通安装在发射接口8上。

23.需要说明的是:具体地,金属外壳1可以为长条形结构,使用时,可以手持除了探测端4的部分进行检测操作。

24.本实用新型提供的用于铁路工电系统焊缝检测的超声爬波探头13,包括金属外壳1和爬波检测组件2,金属外壳1的厚度小于13mm,从而使超声爬波探头13能够深入操作空间进行检测,保证了有效检测,通过将金属外壳1的外壁设置有一周的反光标识3,从而使超声爬波探头13在夜间丢失的情况下能够容易找到,避免了丢失,使用时,将磁性面6吸附在尖轨母材扫查面上,且将第一检测面25、第二检测面26、磁性面6、隔声面27均位于同一水平面上,从而保证了超声爬波探头13的入射面与尖轨母材扫查面的耦合良好,进而保证了超声爬波探头13的入射声波能够传播进入被检测焊缝的扫查区域,进而避免了检测失效。

25.如图1所示,金属外壳1还包括与磁性面6相连接的刻度面9,刻度面9上设置有多个刻度标识,且隔声板23在检测面25上的投影线与0刻度标线相交。本实施例中,在狭窄的操作空间内,由于夜间光照有限,使用普通刻度尺不便于观察的情况下,避免了操作繁琐而影响探测空间,提高了超声爬波探头13的使用操作的方便性。

26.如图3所示,金属外壳1还包括与磁性面6背向设置的标记面10,标记面10上设置有探头参数11和爬波传播方向标识12。本实施例中,探头参数11和爬波传播方向标识12便于操作者选用合适型号的超声爬波探头13进行检测操作,提高了超声爬波探头13的使用方便性。

27.本实用新型一实施例中,磁性面6上涂覆有磁吸材料。将磁吸材料涂覆在磁性面6上,从而使磁性面6具有良好的磁性吸附效果,进而使超声爬波探头13的入射面与尖轨母材扫查面耦合良好,提高了超声爬波探头13的使用方便性。

28.本实用新型一实施例中,金属外壳1的长度小于等于200mm,金属外壳1的宽度小于等于30mm。上述尺寸的金属外壳1,可较方便地进入检测操作空间,从而使操作者手持较方便地进行操作,提高了超声爬波探头13的使用方便性。

29.本实用新型一实施例中,接收晶片21和发射晶片22的回波频率均为3~8mhz,接收晶片21和发射晶片22的长度均小于等于12mm,接收晶片21和发射晶片22的宽度均小于等于10mm。上述规格的接收晶片21和发射晶片22,能够与金属外壳1尺寸较好地适配,从而提高

了超声爬波探头13的检测效果。

30.本实用新型一实施例中,用于铁路工电系统焊缝检测的超声爬波探头13还包括电气元件、第一导线和第二导线,接收晶片21通过第一导线连通安装在接收接口7上、射晶片22通过电气元件和第二导线连通安装在发射接口8上。通过第一导线将接收晶片21了连通在接收接口7上,通过电气元件和第二导线将发射晶片22连通在发射接口8上,从而提高了超声爬波探头13的安装操作方便性。

31.本实用新型一实施例中,使用时,将超声爬波探头13置于螺栓顶端面与横向焊缝所在尖轨侧面之间的狭小空间内,探头磁性面6与尖轨母材侧面贴合,爬波传播方向标识12指向间隔铁焊缝,超声爬波探头13的长度方向与横向焊缝长度方向平行,超声爬波探头13靠近焊缝边缘自上而下移动超声爬波探头13实现扫查功能。

32.本实用新型提供的用于铁路工电系统焊缝检测的超声爬波探头13,包括金属外壳1和爬波检测组件2,金属外壳1的厚度小于13mm,从而使超声爬波探头13能够深入操作空间进行检测,保证了有效检测,通过将金属外壳1的外壁设置有一周的反光标识3,从而使超声爬波探头13在夜间丢失的情况下能够容易找到,避免了丢失,使用时,将磁性面6吸附在尖轨母材扫查面上,且将第一检测面25、第二检测面26、磁性面6、隔声面27均位于同一水平面上,从而保证了超声爬波探头13的入射面与尖轨母材扫查面的耦合良好,进而保证了超声爬波探头13的入射声波能够传播进入被检测焊缝的扫查区域,进而避免了检测失效。

33.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1