电芯检测装置的制作方法

1.本技术涉及无损检测技术领,具体涉及一种电芯检测装置。

背景技术:

2.锂电芯在生产中,卷绕或者叠片的电芯,其内部极片如果出现褶皱,一定程度上会影响到电芯的性能,需要对其检测和控制;但由于极片褶皱均是发生在电芯内部,难以直接检测,目前多是利用射线分别穿透电芯的主体形成图像,根据图像进行判断极片是否存在褶皱。

3.现有技术中,通过采用一个转盘载着电芯,并通过转盘的旋转让电芯依次从射线检测模块投射的检测区域中经过,来实现电芯的检测,但每个转盘需要单独配置一套驱动机构,这样使得制造成本高,检测效率也不够高。

技术实现要素:

4.本技术提供一种电芯检测装置,提高驱动机构的利用率,以降低制造成本高,提高检测效率。

5.根据本技术的一方面,一种实施例中提供一种电芯检测装置,包括:

6.至少两个转盘,所述转盘上具有多个承托位,多个所述承托位绕所述转盘的径向分布,所述承托位用于承托定位电芯;

7.驱动机构,所述驱动机构与多个所述转盘与连接,所述驱动机构驱动所述转盘旋转;

8.射线检测模块,每个所述转盘对应一个所述射线检测模块,当所述转盘旋转时,所述转盘上的承托位可依次落入所述射线检测模块投射的检测区域内。

9.可选的,驱动机构包括安装板、传动轴、齿轮以及齿条,所述安装板上装有多个所述传动轴,所述传动轴上均套装有所述齿轮,所述齿轮与所述传动轴之间为键连接,所述转盘与所述传动轴连接,所述齿条与所述齿轮啮合,所述齿条驱动所述齿轮和传动轴同步转动,所述传动轴带动所述转盘转动。

10.可选的,所述驱动机构包括安装板、心轴、齿轮以及齿条,所述安装板上装有多个所述心轴,所述心轴上均套装有所述齿轮,所述齿轮与所述转盘固定连接,所述齿条与所述齿轮啮合,所述齿条驱动所述齿轮和所述转盘绕所述心轴同步转动。

11.可选的,所述驱动机构还包括:导轨和滑块,所述导轨安装于所述安装板,所述滑块安装于所述导轨,所述齿条安装于所述滑块。

12.可选的,还包括:连接板,所述连接板安装于所述滑块,多条所述齿条安装于所述连接板上。

13.可选的,所述转盘包括转盘本体和多个突出部,所述突出部在所述转盘的径向方向上延伸一定的长度,所述承托位设于所述突出部上。

14.可选的,所述突出部上具有多个定位孔,所述定位孔上装有定位块,所述定位块环

绕所述承托位分布。

15.可选的,所述定位孔为长条状。

16.可选的,所述射线检测模块包括x射线发生器和平板探测器,x射线发生器用于发出x射线,所述平板探测器用于探测x射线并生成图像信息;所述x射线发生器和所述平板探测器相对设置,且沿所述传动轴或心轴的轴向分设于所述转盘的两侧。

17.可选的,所述转盘旋转时,所述转盘上的多个所述承托位的几何中心可依次与所述射线检测模块投射的检测区域内的几何中心重合。

18.依据上述实施例的电芯检测装置中,包括驱动机构、转盘以及射线检测模块,转盘上具有多个用于放置电芯承托位,转盘的数量为多个,并且每个转盘的一侧设置有射线检测模块,设置一个驱动机构,一个驱动机构能够同时驱动多个转盘旋转,使得转盘上的承托位均可落入对应的射线检测模块投射的检测区域内,这样用一套驱动机构驱动多个转盘转动,同时实现了对每个转盘上的多个电芯主体的检测,既提高了驱动机构有效利用率,也提高了电芯主体的检测效率。

附图说明

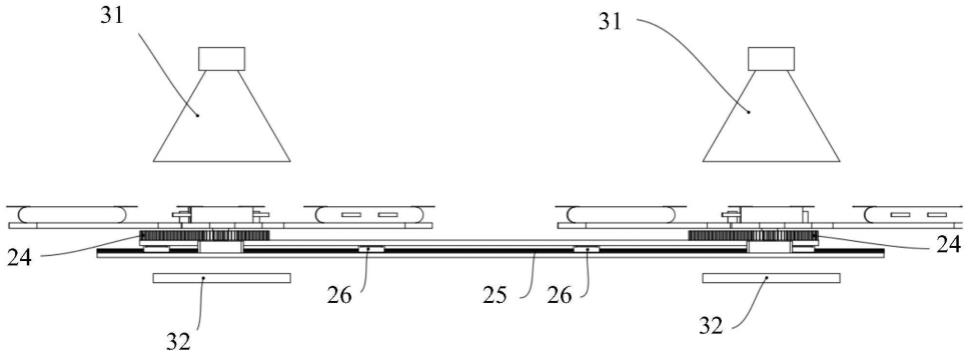

19.图1为本实施例中提供的电芯检测装置第一角度示意图;

20.图2为本实施例中提供的电芯检测装置第二角度示意图;

21.图3为本实施例中提供的电芯检测装置第三角度示意图;

22.图4为本实施例中提供的电芯检测装置第四角度示意图。

23.图中:1-转盘,11-承托位,12-突出部,13-定位孔,14-定位块;2-驱动机构,21-安装板21,22-传动轴/心轴,23-齿轮,24-齿条,25-导轨,26-滑块,27-连接板;3-射线检测模块,31-x射线发生器,32-平板探测器。

具体实施方式

24.下面通过具体实施方式结合附图对本技术作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

25.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式,各实施例所涉及的操作步骤也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图只是为了清楚描述某一个实施例,并不意味着是必须的组成和/或顺序。

26.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

27.由背景技术可知,目前的电芯检测装置的制造成本高,检测效率低。

28.在本实施例中的电芯检测装置中,通过设置具有多个承托位的转盘,转盘的数量为多个,并且每个转盘的一侧设置有射线检测模块,设置一个驱动机构,一个驱动机构能够同时驱动多个转盘旋转,使得转盘上的承托位均可落入对应的射线检测模块投射的检测区域内,这样用一套驱动机构驱动多个转盘转动,同时实现了对每个转盘上的多个电芯主体的检测,相比用一套驱动机构驱动一个转盘的方案,本方案既提高了驱动机构有效利用率,也提高了电芯主体的检测效率。

29.请参考图1至图4,本实施例中的电芯检测装置,包括驱动机构2、转盘1以及射线检测模块。

30.本实施例中,该转盘1包括转盘1本体和多个突出部12,该突出部12在该转盘1的径向方向上延伸一定的长度,该突出部12上设置有该承托位11,即该转盘1的径向方向上具有多个承托位11,该承托位11用于承托和定位电芯。该突出部12的长度可以根据需求进行设定,使转盘1具有足够的半径来承托定位多个电芯,又减小了转盘1的转动惯量,使转盘1的启停过程更易控制。

31.本实施例中,该突出部12上具有多个定位孔13,该定位孔13上装有定位块14,该定位块14环绕该承托位11分布,可以实现电芯的有效定位。

32.一些实施例中,该定位孔13为长条状。在实现电芯有效定位的同时,还能适应承托位11形状或大小变化,使得可以兼容更多类型的电芯。

33.本实施例中的每个转盘1上分别设置有四个突出部12,四个突出部12形成十字形,该承托位11设置在该突出部12的端部。

34.该驱动机构2与多个该转盘1连接,该驱动机构2能够驱动该转盘1同时旋转。

35.每个转盘1的一侧对应设置有该射线检测模块,当该转盘1被驱动旋转时,该转盘1上的承托位11均可依次落入该射线检测模块投射的检测区域内。本方案用一套驱动机构2驱动多个转盘1转动,同时实现了对每个转盘1上的多个电芯主体的检测,使得既提高了驱动机构2有效利用率,也提高了电芯主体的检测效率。

36.本实施例中,该射线检测模块包括x射线发生器31和平板探测器32,x射线发生器31用于发出x射线,该平板探测器32用于探测x射线并生成图像信息,该x射线发生器31和该平板探测器32相对设置,且沿该传动轴22或心轴的轴向分设于该转盘1的两侧。

37.本实施例中,该转盘1与该射线检测模块位置对应设置,使得该转盘1在旋转时,其上多个承托位11的几何中心均可依次与该射线检测模块投射的检测区域内的几何中心重合,提高射线检测模块投射的检测区域的利用率。

38.一些实施例中,该驱动机构2包括安装板21、传动轴22、齿轮23和齿条24,传动轴22和齿轮23的数量为多个,数量与转盘1的数量对应,多个该传动轴22依次固定安装在该安装板21上,该传动轴22上均套装有该齿轮23,该齿轮23与该传动轴22之间为键连接,该转盘1与该传动轴22连接,该齿轮23对应位置处有齿条24,与该齿条24啮合,当驱动该齿条24时,能够带动齿轮23和传动轴22同步转动,从而使得该传动轴22带动该转盘1转动。

39.一些实施例中,该驱动机构2包括安装板21、心轴22、齿轮23以及齿条24,该安装板21上装有多个该心轴,该心轴上均套装有该齿轮23,该齿轮23与该转盘1固定连接,该齿条24与该齿轮23啮合,该齿条24驱动该齿轮23和该转盘1绕该心轴同步转动。

40.该驱动机构2还包括导轨25和固定在该导轨25上的滑块26,该导轨25安装在该安

装板21上,该滑块26固定安装于该导轨25上,该齿条24安装于该滑块26上,这样该齿条24在该导轨25上运动就能够带动该转盘1转动。

41.一些实施例中,该驱动机构2还包括连接板27,该连接板27安装于该滑块26,可以设置多条齿条24,多条该齿条24安装于该连接板27上,可以减小所用齿条24的长度,进而提高齿条24的刚度,继而提高齿条24的极限承载力。

42.本实施例中,多个该齿条24成一字排列,多个该齿轮23成一字排列,与对应的齿条24啮合。

43.以上应用了具体个例对本实用新型进行阐述,只是用于帮助理解本实用新型,并不用以限制本实用新型。对于本实用新型所属技术领域的技术人员,依据本实用新型的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1