电池底护板受损检测装置、电池防护结构和车辆的制作方法

1.本实用新型涉及车辆技术领域,尤其是涉及一种电池底护板受损检测装置、电池防护结构和车辆。

背景技术:

2.相关技术中通常在电池底护板和电池包之间布置压力传感器,检测电池底护板的受力情况,以判断电池底护板是否受到损坏,进而判断碰撞对电池包的危害程度。

3.但是,由于压力传感器需要受到应力,发生应变,才能检测出电池底护板的受力情况,在电池底护板受力的位置距离压力传感器较远时,压力传感器可能仅是跟随电池底护板振动,而不能够准确地反映出电池底护板的受力情况,导致不能够准确地检测电池底护板是否受损。

技术实现要素:

4.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种电池底护板受损检测装置,该电池底护板受损检测装置能够准确地检测电池底护板的受力情况,具有检测精准性高和结构简单等优点。

5.根据本实用新型还提出了一种具有上述电池底护板受损检测装置的电池防护结构。

6.根据本实用新型还提出了一种具有上述电池防护结构的车辆。

7.为了实现上述目的,根据本实用新型的第一方面实施例提出了一种电池底护板受损检测装置,包括:采样单元,所述采样单元包括磁芯和线圈,所述磁芯适于安装于电池底护板且形成磁场,所述线圈适于安装于所述电池底护板且位于所述磁场内,所述电池底护板受到能量冲击时,所述磁芯和所述线圈发生相对运动,所述线圈切割所述磁场的磁感线以产生电流;处理单元,所述处理单元与所述线圈相连,用于检测所述线圈产生的电流。

8.根据本实用新型实施例的电池底护板受损检测装置能够准确地检测电池底护板的受力情况,具有检测精准性高和结构简单等优点。

9.根据本实用新型的一些实施例,所述磁芯的质量和所述线圈的质量不同,以使两者在所述电池底护板受到能量冲击时发生相对运动。

10.根据本实用新型的一些实施例,所述采样单元还包括:壳体,所述磁芯和所述线圈均可移动地安装于所述壳体内,所述线圈具有伸出所述壳体的第一引出线和第二引出线,所述处理单元位于所述壳体外且与所述第一引出线和所述第二引出线相连。

11.根据本实用新型的一些实施例,所述采样单元还包括:缓冲件,所述缓冲件填充于所述壳体内,所述磁芯和所述线圈均通过所述缓冲件可移动地安装于所述壳体。

12.根据本实用新型的一些实施例,所述壳体为非金属件。

13.根据本实用新型的第二方面实施例提出了一种电池防护结构,包括:电池底护板;根据本实用新型的第一方面实施例的电池底护板受损检测装置。

14.根据本实用新型的第二方面实施例的电池防护结构,通过利用根据本实用新型的第一方面实施例的电池底护板受损检测装置,能够准确地检测电池底护板的受力情况,具有检测精准性高和结构简单等优点。

15.根据本实用新型的一些实施例,所述电池底护板设有安装槽,所述采样单元可拆卸地嵌入所述安装槽。

16.根据本实用新型的一些实施例,所述电池底护板包括:缓冲层,所述采样单元安装于所述缓冲层;第一耐磨层和第二耐磨层,所述第一耐磨层和所述第二耐磨层分设于所述缓冲层的厚度方向的两侧且遮盖所述采样单元。

17.根据本实用新型的一些实施例,所述采样单元与所述缓冲层成型为一体。

18.根据本实用新型的一些实施例,所述采样单元为多个,所述处理单元与多个所述采样单元的线圈相连或所述处理单元为分别与多个所述采样单元的线圈相连的多个;其中,多个所述采样单元沿所述电池底护板的长度方向间隔排布;和/或,多个所述采样单元沿所述电池底护板的宽度方向间隔排布。

19.根据本实用新型的一些实施例,所述线圈的轴向沿所述电池底护板的厚度方向设置。

20.根据本实用新型的第三方面实施例提出了一种车辆,包括:车身;电池包,所述电池包安装于所述车身;根据本实用新型的第二方面实施例的电池防护结构,所述电池底护板安装于所述车身和所述电池包中的至少一个且位于所述电池包的下方。

21.根据本实用新型的第三方面实施例的车辆,通过利用根据本实用新型的第二方面实施例的电池防护结构,能够准确地检测电池底护板的受力情况,具有检测精准性高和结构简单等优点。

22.根据本实用新型的一些实施例,所述采样单元设于所述电池底护板的朝向所述电池包的一侧。

23.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

24.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

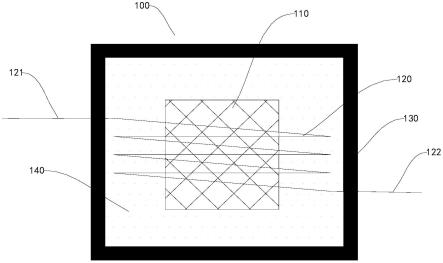

25.图1是根据本实用新型实施例的采样单元的结构示意图。

26.图2是根据本实用新型实施例的电池防护结构的爆炸图。

27.图3是根据本实用新型另一实施例的电池防护结构的爆炸图。

28.图4是根据本实用新型实施例的采样单元在电池防护结构上的排布示意图。

29.附图标记:

30.电池防护结构1、

31.采样单元100、磁芯110、线圈120、第一引出线121、第二引出线122、壳体130、缓冲件140、

32.电池底护板200、安装槽210、缓冲层220、第一耐磨层230、第二耐磨层240。

具体实施方式

33.下面详细描述本实用新型的实施例,参考附图描述的实施例是示例性的,下面详细描述本实用新型的实施例。

34.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

35.在本实用新型的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征。

36.在本实用新型的描述中,“多个”的含义是两个或两个以上。

37.下面参考附图描述根据本实用新型实施例的电池底护板受损检测装置。

38.如图1-图4所示,根据本实用新型实施例的电池底护板受损检测装置包括采样单元100和处理单元(图中未示意)。

39.采样单元100包括磁芯110和线圈120,磁芯110适于安装于电池底护板200且形成磁场,线圈120适于安装于电池底护板200且位于磁场内,电池底护板200受到能量冲击时,磁芯110和线圈120发生相对运动,线圈120切割磁场的磁感线以产生电流,处理单元与线圈120相连,用于检测线圈120产生的电流。

40.举例而言,处理单元可以设有预设的电流值,当检测到线圈120产生的电流达到该预设值时,处理单元才会判断电池底护板200可能受损,进而可以将车辆在普通的地面行驶时所产生的微小振动忽略。其中,线圈120可以采用铜丝或铝丝等导电金属制成。

41.根据本实用新型实施例的电池底板受损检测装置,通过将磁芯110安装于电池底护板200且形成磁场,线圈120安装于电池底护板200且位于磁场内,也就是说,磁芯110和线圈120分别与电池底护板200连接,当电池底护板200不发生碰撞或者碰撞力较小,电池底护板200的振动较小时,线圈120与电池底护板200的相对位置能够保持相对稳定,以及磁芯110相对于电池底护板200的相对位置能够保持相对稳定,这样磁芯110和线圈120的位置相对固定,采样单元100产生的电流可以较小或者不产生电流,电池底护板200所受到的碰撞能量较小可以忽略不计,避免了采样单元100对振动过于敏感,保证电池底护板受损检测装置的检测精准性。

42.另外,电池底护板200受到能量冲击时,磁芯110和线圈120发生相对运动,线圈120切割磁场的磁感线以产生电流,处理单元与线圈120相连,用于检测线圈120产生的电流,具体地,当电池底护板200受到能量冲击,也就是受到碰撞时,电池底护板200会发生振动,磁芯110受到电池底护板200的振动影响会与电池底护板200发生相对运动,线圈120受到电池底护板200的振动影响也会与电池底护板200发生相对运动,且线圈120相对于电池底护板200的运动速度和磁芯110相对于电池底护板200的运动速度不同,进而使磁芯110和线圈120发生相对运动,磁芯110发生往复运动产生涡流。

43.并且,电池底护板200受到的能量冲击不同,磁芯110和线圈120发生相对运动的速度和幅度都不同,电池底护板200受到的能量冲击越大,线圈120所产生的电流也就越大,进

而可以通过处理单元检测线圈120的电流来判断电池底护板200所受到的能量冲击的大小,而且,本实用新型实施例中的电池底护板受损检测装置不需要被挤压,电池底护板200的振动几乎都会传递至电池底护板受损检测装置,电池底护板受损检测装置可以根据电池底护板200的振动幅度来判断电池底护板200收到的能量冲击的大小,检测更加精准。

44.如此,根据本实用新型实施例的电池底护板受损检测装置能够忽略微小振动影响并准确地检测电池底护板的受力情况,具有检测精准性高和结构简单等优点。

45.在本实用新型的一些具体实施例中,磁芯110的质量和线圈120的质量不同,以使两者在电池底护板200受到能量冲击时发生相对运动。

46.举例而言,磁芯110的质量大于线圈120的质量,磁芯110的惯性也就大于线圈120的惯性,线圈120受到电池底护板200的振动影响更小,也就是说,当电池底护板200发生振动时,线圈120相对于电池底护板200的振动频率和振动幅度都较小,而磁芯110的惯性更大,磁芯110相对于电池底护板200的振动频率和振动幅度都较大,由此,线圈120和磁芯110之间会出现相对运动,且电池底护板200受到的能量冲击越大,磁芯110和线圈120之间的相对运动的速度和幅度也就越大,进而线圈120可以根据电池底护板200所受到的能量冲击产生不同的电流。

47.在本实用新型的一些具体实施例中,如图1所示,采样单元100还包括壳体130,

48.磁芯110和线圈120均可移动地安装于壳体130内,线圈120具有伸出壳体130的第一引出线121和第二引出线122,处理单元位于壳体130外且与第一引出线121和第二引出线122相连。

49.这样,壳体130可以用于固定磁芯110和线圈120,且避免磁芯110和线圈120与其他部件发生干涉,进而保护磁芯110和线圈120,且磁芯110和线圈120能够相对于壳体130进行移动,进而使磁芯110和线圈120之间能够发生相对运动,线圈120可以切割磁场的磁感线以产生电流。

50.并且,通过将第一引出线121和第二引出线122伸出壳体130,便于处理单元与线圈120之间进行电连接,线圈120通过第一引出线121和第二引出线122与处理单元之间形成回路,线圈120所产生的电流能够通过第一引出线121和第二引出线122流向处理单元,处理单元可以通过线圈120产生的电流大小判断电池底护板200所受到的能量冲击的大小。

51.在本实用新型的一些具体实施例中,壳体130为非金属件,举例而言,壳体130可以为陶瓷或者工程塑料等非金属件,非金属件的壳体130不会影响到线圈120切割磁芯110的磁场,进一步了提高采样单元100对电池底护板200受到的能量冲击的检测精准性,测量更加准确。

52.可理解的是,在本实用新型的一些可选实施例中,壳体130为金属件,举例而言,壳体130可以为铁或铝等金属,通过将壳体130设为金属件,能够减少外部磁场对采样单元100的电磁干扰,进而可以保证电流初始值的准确性,或者,在外部电磁干扰较严重时,通过将壳体130设置为金属件可以屏蔽外部磁场对采样单元100的电磁干扰,从而提高采样单元的检测精准性。

53.在本实用新型的一些具体实施例中,如图1所示,采样单元100还包括缓冲件140。其中,缓冲件140可采用低模态的硅胶或发泡材料epdm(ethylene propylene diene monomer,三元乙丙橡胶)等组成。

54.具体地,缓冲件140填充于壳体130内,磁芯110和线圈120均通过缓冲件140可移动地安装于壳体130,这样,缓冲件140不仅可以固定线圈120和磁芯110,而且可以将电池底护板200的振动更好地传递至磁芯110和线圈120,并且,缓冲件140可以发生变形,当电池底护板200的振动能力传递至磁芯110和线圈120时,磁芯110和线圈120可以挤压缓冲件140而发生移动,缓冲件140不会完全阻挡磁芯110和线圈120移动,且缓冲件140对线圈120的阻力较大,线圈120相对于电池底护板200的振动幅度更小,以使磁芯110和线圈120之间能够进行相对运动,线圈120可以根据电池底护板200的振动能量产生大小不同的电流。

55.并且,缓冲件140能够对电池底护板200的振动进行衰减,例如当车辆在行驶中受到颠簸,而电池底护板200未受碰撞时,电池底护板200的振动能量,经过缓冲件140的衰减后,传递到磁芯110和线圈120的能量减小,从而采样单元100产生的电流较小,避免发生误警报的情况。

56.下面参考附图描述根据本实用新型实施例的电池防护结构1,电池防护结构1包括电池底护板200和根据本实用新型上述实施例的电池底护板受损检测装置。

57.根据本实用新型实施例的电池防护结构1,通过利用根据本实用新型上述实施例的电池底护板受损检测装置,能够忽略微小振动影响并准确地检测电池底护板的受力情况,具有检测精准性高和结构简单等优点。

58.在本实用新型的一些具体实施例中,如图2和图3所示,电池底护板200设有安装槽210,采样单元100可拆卸地嵌入安装槽210。这样,电池底护板200的安装槽210可以对采样单元100进行预定位,便于采样单元100的装配,且使采样单元100与电池底护板200之间连接更加可靠,电池底护板200的振动能够更好地传递至采样单元100,进一步提高了电池底护板受损检测装置的检测准确性。

59.而且,采样单元100可以通过安装槽210可拆卸地安装于电池底护板200,电池底护板200可拆卸地安装于电池包,这样设置,可以单独更换电池底护板200而不需要对电池包和采样单元100进行拆卸以及更换,节约成本,以及安装采样单元100或者对采样单元100进行维修时,只需要将电池底护板200单独拆卸即可,不需要拆卸电池包,操作更加方便。

60.在本实用新型的一些具体实施例中,如图2和图3所示,电池底护板200包括缓冲层220、第一耐磨层230和第二耐磨层240。

61.采样单元100安装于缓冲层220,第一耐磨层230和第二耐磨层240分设于缓冲层220的厚度方向的两侧且遮盖采样单元100。

62.举例而言,可以在缓冲层220上设置安装槽210,将采样单元100安装于缓冲层220,缓冲层220、第一耐磨层230和第二耐磨层240组合后,可以通过热压复合整体成型,这样,第一耐磨层230和第二耐磨层240可以提高电池底护板200的结构强度,进而提高电池底护板200对电池包的防护效果,同时第一耐磨层230和第二耐磨层240可以对缓冲层220以及采样单元100进行防护,避免采样单元100损坏,进一步提高采样单元100的检测精准度。

63.而且,通过将采样单元100设置在缓冲层220上,缓冲层220起到一定的缓冲作用,当电池底护板200的能量冲击较小时,缓冲层220可以对电池底护板200的振动进行缓冲,进而减小微小振动对采样单元100的影响,使电池底护板受损检测装置可以过滤电池底护板200的微小碰撞或者车辆行驶时的微小振动,避免了采样单元100过于敏感,更进一步地提高电池底护板受损检测装置的检测精准度。

64.进一步地,如图2所示,采样单元100与缓冲层220成型为一体,这样,不仅可以简化采样单元100与缓冲层220的结构,便于装配,而且采样单元100与缓冲层220的连接强度更高,缓冲层220与采样单元100之间不易发生相对移动,缓冲层220的缓冲效果更好,且有利于提高电池底护板受损检测装置的检测精准度。

65.在本实用新型的一些具体实施例中,如图2-图4所示,采样单元100为多个,处理单元与多个采样单元100的线圈120相连,也就是说,一个处理单元同时接收多个采样单元100的电信号,这样设置有利于缩减电池底护板受损检测装置的零部件数量,处理单元的集成度更高,便于布置。并且,对电池底护板200的各个区域的检测更为准确,能够准确地定位电池底护板200受到碰撞的位置。另外,还可以根据各个采样单元100的电流不同,而判断电池底护板200的受损情况,便于处理单元进行不同的处理,适用性更强。

66.在本实用新型的另一些具体实施例中,处理单元为分别与多个采样单元100的线圈120相连的多个,也就是说,多个处理单元和多个采样单元100一一对应,每个处理单元只负责接收并处理一个采样单元100的电信号,这样可以避免多个采样单元100的电信号相互干扰,处理单元的精确性更高,检测效果也更加准确。

67.其中,多个采样单元100沿电池底护板200的长度方向间隔排布;和/或,多个采样单元100沿护板电池底护板200的宽度方向间隔排布。这样,多个采样单元100可以沿电池底护板200的长度方向和宽度方向设置成多排多列。

68.可以理解的是,当采样单元100所产生的电流较大时,一种可能是电池底护板200受到了碰撞,还有可能是车辆在较恶劣的路况行驶时,车辆整体振动较大,电池底护板200的振动也较大,进而导致采样单元100所产生的电流较大,但此时电池底护板200并未受到较严重的破坏。

69.由此,当车辆发生振动时,单排采样单元100或者单列采样单元100的振动状态会相同,通过将多个采样单元100这样排布,当单排采样单元100或者单列采样单元100的电流都较大时,处理单元可以判断车辆在路况恶劣的路面行驶,进而不会判断电池底护板200受损。

70.而当电池底护板200受到碰撞损坏时,碰撞区域的不同会导致多个采样单元100所产生的电流大小不同,单排采样单元100和单列采样单元100中的多个采样单元100所产生的电流不会相同,此时处理单元检测出有部分采样单元100的电流较大,并可根据电流的大小,判断出在该采样单元100对应的部位受损,检测准确度更高。

71.在本实用新型的一些具体实施例中,如图2-图4所示,线圈120的轴向沿电池底护板200的厚度方向设置。

72.举例而言,磁芯110可以为圆柱状,线圈120沿磁芯110的周向环绕磁芯110,磁芯110的轴向也沿电池底护板200的厚度方向设置。

73.可以理解的是,电池底护板200发生振动时沿其厚度方向的振幅会较大,通过将线圈120的轴向和磁芯110的轴向沿电池底护板200的厚度方向布置,电池底护板200的振动能够更好地传递给线圈120,进而线圈120可以跟随电池底护板200振动,同时线圈120可以和磁芯110发生相对运动,有利于将电池底护板200受到的能量冲击更精准地转化为线圈120的电流,更进一步地提高电池底护板受损检测装置的检测准确性。

74.下面参考附图描述根据本实用新型实施例的车辆,车辆包括车身、电池包和根据

本实用新型上述实施例的电池防护结构1。

75.具体地,电池包安装于车身,电池底护板200安装于车身和电池包中的至少一个且位于电池包的下方。这样,电池底护板200可以对电池包的下方进行防护,避免石子或者路面凸起直接对电池包的下方造成损伤,且电池底护板200可以单独进行更换,拆卸电池底护板200时不需要对电池包进行拆卸,拆装更加方便。

76.根据本实用新型实施例的车辆,通过利用根据本实用新型上述实施例的电池防护结构1,能够忽略微小振动影响并准确地检测电池底护板的受力情况,具有检测精准性高和结构简单等优点。

77.在本实用新型的一些具体实施例中,如图3所示,采样单元100设于电池底护板200的朝向电池包的一侧。

78.这样,电池底护板200的背向电池包的一侧可以对采样单元100进行遮挡,进而保护采样单元100,避免采样单元100损坏,以保证采样单元100的检测精准度,而且,采样单元100可以露出于电池底护板200的朝向电池包的一侧,这样采样单元100更易安装到电池底护板200上,且拆卸也更加简单,进一步简化了采样单元100和电池底护板200的连接结构。

79.根据本实用新型实施例的电池底护板受损检测装置、电池防护结构1和车辆的其他构成以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

80.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

81.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1