一种用于检测工件螺旋面螺旋起点位置的工具的制作方法

1.本实用新型涉及机械工具技术领域,特别是涉及一种用于检测工件螺旋面螺旋起点位置的工具。

背景技术:

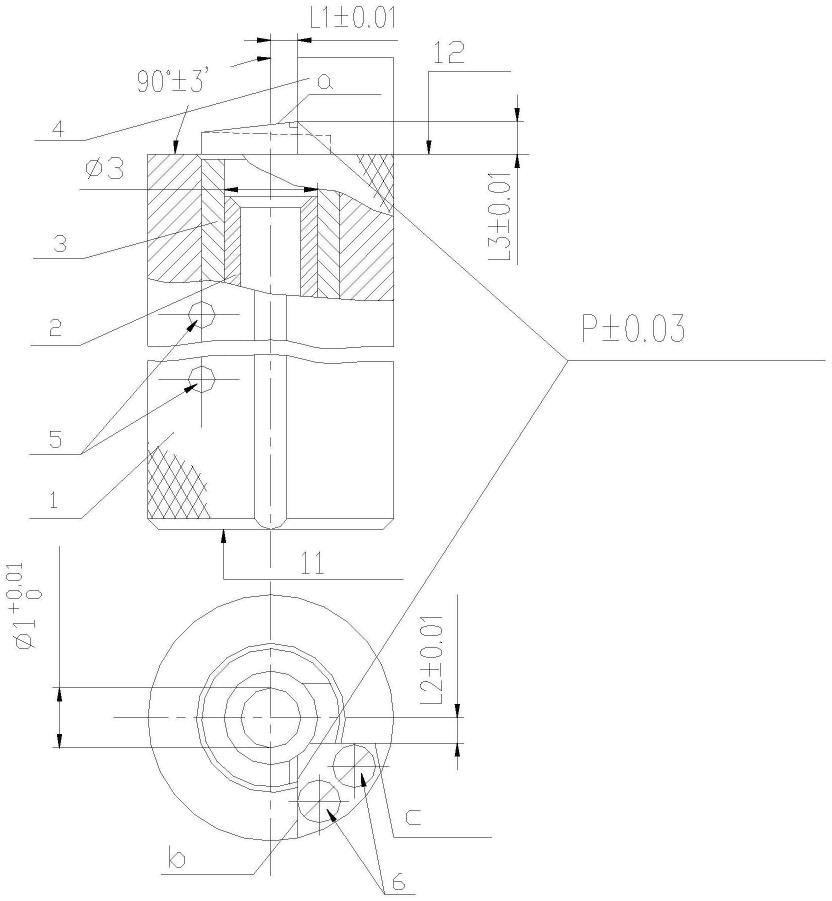

2.图1为具有螺旋面的工件图,该类工件由量具座1、定位套筒2、螺旋块3、定位挡块4、圆柱销5、螺钉6六部分组成,其中量具座1用于支承定位套筒2、螺旋块3和定位挡块4,定位套筒2孔径为φ1

+00.01

、外径为φ3,定位套筒2与螺旋块3进行紧配合,螺旋块3孔径为φ3,外径为φ2,螺旋块3与量具座1进行紧配合,为防止螺旋块3转动,采用圆柱销5进行紧固,在螺旋块3上端面形成右螺旋螺距为p的螺旋面a,螺旋起点为虚点,是沿螺旋面延伸到定位挡块4挡块靠面b上,螺旋起点到量具座1孔中心距离为l1

±

0.01,到量具座1上端面12距离为l3

±

0.01,定位挡块4通过螺钉6配作在量具座1上端面12上,定位挡块4与量具座1之间为90

°±3′

的关系,定位挡块4挡块靠面c到定位套筒2孔中心距离为l2

±

0.01,挡块靠面b到定位套筒2孔中心距离为l1

±

0.01。

3.目前,该类工件螺旋起点的装配采用v型槽铁夹持量具座1外圆放置在平板上,再用90

°

角尺调整螺旋块3螺旋起点与挡块靠面b平行的面和平板之间形成90

°

关系,接着采用万能工具显微镜测螺旋起点到量具座下端面11之间的距离a,用a减去l3得b,操作者保证b尺寸即可间接保证螺旋起点到量具座1上端面12之间的距离l3,同时旋转螺旋块3保证螺旋起点到定位套筒2孔中心距离l1

±

0.01,最后再装配定位挡块4挡块靠面b、c到定位套筒2孔中心距离l1

±

0.01、l2

±

0.01,并保证挡块靠面b、c与量具座上端面12之间的垂直关系,该方法的缺点是装配效率低,返修率高,工件使用前周期检定困难,且根据磨削原理,螺旋起点实际是塌角,万能工具显微镜测量的螺旋起点到量具座1下端面11之间的距离a应该比理论值小,造成装配假象,存在质量隐患。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种用于检测工件螺旋面螺旋起点位置的工具,使用方便、快捷、效率高。

5.本实用新型的目的是这样实现的:

6.一种用于检测工件螺旋面螺旋起点位置的工具,包括依次同轴设置的第一定位段、第二定位段、第三定位段、手柄,所述第一定位段、第二定位段、第三定位段的直径依次增大,所述第三定位段上沿轴向设有直角缺口,所述直角缺口具有靠面b

′

、靠面c

′

,靠面b

′

、靠面c

′

与工件定位挡块的靠面b、靠面c对应,第三定位段与第二定位段相邻的端面为螺旋面,所述第一定位段用于插入工件定位套筒内定位,所述第二定位段用于插入工件螺旋块的内孔定位,第三定位段的螺旋面用于与工件螺旋块的螺旋面配合。

7.优选地,靠面b

′

、靠面c

′

的精度高于靠面b、靠面c的精度。

8.优选地,靠面b

′

、靠面c

′

的精度比靠面b、靠面c的精度高2倍。

9.由于采用了上述技术方案,本实用新型具有如下有益效果:

10.降低小螺距螺旋起点工件装配难度系数,提高工件加工精度和生产效率。该工具使用方便、快捷、效率高,适用于类似该结构的螺距在10mm以内的小螺距螺旋起点位置度工件的装配与检测。

附图说明

11.图1为工件的结构示意图;

12.图2为本实用新型的结构示意图;

13.图3为本实用新型的使用示意图。

14.附图标记

15.附图中,1-量具座,11-下端面,12-上端面,2-定位套筒,3-螺旋块,4-定位挡块,5-圆柱销,6-螺钉,7-手柄。

具体实施方式

16.参见图2,为一种用于检测工件螺旋面螺旋起点位置的工具,包括依次同轴设置的第一定位段(外圆φ1)、第二定位段(外圆φ3)、第三定位段(外圆φ2)、手柄7,所述第一定位段(外圆φ1)、第二定位段(外圆φ3)、第三定位段(外圆φ2)的直径依次增大,所述第三定位段(外圆φ2)上沿轴向设有直角缺口,所述直角缺口具有靠面b

′

、靠面c

′

,靠面b

′

、靠面c

′

与工件定位挡块4的靠面b、靠面c对应,靠面b

′

、靠面c

′

的精度高于靠面b、靠面c的精度,第三定位段(外圆φ2)与第二定位段相邻的端面为螺旋面,所述第一定位段(外圆φ1)用于插入工件定位套筒2内定位,所述第二定位段(外圆φ3)用于插入工件螺旋块3内定位,第三定位段的螺旋面用于与工件螺旋块3的螺旋面配合(贴合,并相对转动)。

17.外圆φ1、φ2、φ3及中心距l1、l2精度比工件对应精度高两倍。其中外圆φ1与工件定位套筒2孔径一致,φ2为用于计算螺旋升角的固定圆,φ3与螺旋块3孔径一致,l1、l2与定位挡块4挡块靠面b、c到定位套筒2孔中心距离对应,且l1可以小1~2mm,装配时采用拼量块的方式配合进行装配,以降低简易精密工具的制造难度系数,但需要根据l1实际值换算螺旋起点。工具φ1、φ2、φ3和螺旋面磨削合格后,用万能工具显微镜检测图2所示的螺旋起点到右端面距离l实测值,用于装配时计算螺旋起点位置关系。同时检测螺距、螺旋面与轴心线的垂直关系。然后用拼量块的方式检测l1与l2实测值,并保证l1和l2两平面的垂直度关系。最后将l、l1实测值刻在手柄刻字面处,方便下次使用。

18.装配工件时,先将定位挡块4通过螺钉6固定在量具座上端面12上,再将定位套筒2与螺旋块3进行紧配合,接着,将螺旋块3与量具座1进行紧配合,且量具座1上下端面均进行精密加工,保证两端面的平面度、平行度和与孔中心线之间的垂直度关系。然后将工具按图3所示进行装配,装配后先根据工具l1偏小值拼量块塞在螺旋块螺旋起点右侧面与定位挡块4挡块靠面b之间,再拼量块值l3

′

,通过上下移动和左右旋转螺旋块3,使螺旋块螺旋起点到工具基准面d、到量具座上端面11距离之和为l3

′±

0.01,螺旋起点右侧面与定位挡块4挡块靠面b贴合或与量块紧密贴合,保证螺旋起点到定位套筒2孔中心之间的距离为l1

±

0.01。找准螺旋起点位置度后,先用弯弓夹紧固工件和工具,防止螺旋起点位置发生变化,然后用圆柱销5将量具座1和螺旋块3进行紧固,防止使用时螺旋块转动。紧固量具座1和螺

旋块3后,再次拼量块确认l3

′±

0.01的符合性,否则微调螺旋块3,最后在圆柱销5上涂胶,将量具座1和螺旋块3位置锁定。

19.工具与工件进行装配前,先在工具1/4螺旋面a

′

上均匀的涂上红丹粉,然后将工具螺旋面a

′

贴在工件螺旋面a上,沿工件螺旋面a贴紧后旋转工具,最后取下工具,观察工件螺旋面a上红丹粉面积和均匀程度,若工件85%的螺旋面涂上红丹粉且均匀,则工件螺旋面螺距p、螺旋面凹度合格,否则需要重修工件螺旋面a。

20.该简易精密工具位置精度比工件高2倍,采用此工具能快速装配和检测小螺距螺旋起点位置度,尺寸精度可以控制在

±

0.005mm以内,螺旋面垂直度可控在

±2’

以内。工件使用前检测也可以采用该工具,确保了制造与检测基准的统一,制造和检测效率提升2倍以上,且消除了螺旋面起点塌角带来的质量隐患。

21.该工具主要针对如图1所示的工件,利用万能工具显微镜,检测图2中l实测值,结合工件图1中l3

±

0.01的位置关系,计算出工具与工件装配图3中l3

′±

0.01装配尺寸,然后对工件进行快速装配和检测,间接保证小螺距螺旋起点位置度关系,降低小螺距螺旋起点工件装配难度系数,提高工件加工精度和生产效率。该工具使用方便、快捷、效率高,适用于类似该结构的螺距在10mm以内的小螺距螺旋起点位置度工件的装配与检测。

22.最后说明的是,以上优选实施例仅用以说明本实用新型的技术方案而非限制,尽管通过上述优选实施例已经对本实用新型进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本实用新型权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1