一种轴承寿命测试装置的制作方法

1.本技术涉及轴承性能检测的领域,尤其是涉及一种轴承寿命测试装置。

背景技术:

2.轴承的使用寿命是轴承的重要性能指标,而轴承使用寿命直接影响机械系统的性能。当轴承使用寿命偏短时会影响到机械系统的使用连续性,同时增加额外的使用成本,因此,需要对轴承的寿命进行测试。

3.现有的轴承寿命检测装置包括工作台、轴向加载组件及径向加载组件,工作台上安装有电机,电机的输出轴同轴固定有主轴,主轴上用于套设有试验轴承,再通过轴向加载组件对其施加轴向力,再通过径向加载组件对其施加径向力,轴向加载组件包括轴向加载头及液压缸,轴向加载头与液压缸的活塞杆连接,液压缸带动轴向加载头靠近并与试验轴承外圈抵接。

4.针对上述中的相关技术,发明人认为现有技术中由于试验轴承在转动时其在径向上存在跳动量,从而带动轴向加载头振动,轴向加载头的中心轴线有轴承的中心轴线不能在同一直线上,会带来试验轴承偏心受力的问题,引起试验误差,同时也有可能引发加载困难和加载轴磨损。

技术实现要素:

5.为了使轴向加载头正对轴承的中心,从而避免轴承偏心受力引起试验误差,避免测试时轴承移动而影响轴承寿命的测试,本技术提供一种轴承寿命测试装置。

6.本技术提供的一种轴承寿命测试装置,采用如下的技术方案:

7.一种轴承寿命测试装置,包括检测台、径向施力部件、轴向施力部件、支撑主轴、驱动件及控制器,所述检测台上设置有安装座,所述安装座上开设有用于放置轴承的安装槽,所述安装座上还开设有与安装槽连通的安装孔,所述支撑主轴一端穿过安装孔连接有过渡试验轴,所述过渡试验轴用于套装待检测的轴承,所述驱动件用于驱动支撑主轴转动,所述控制器与径向施力部件、轴向施力部件及驱动件连接,所述安装槽内设置有衬套,所述衬套用于套设于轴承外,轴承外圈与所述衬套内壁滚动连接,所述轴向施力部件包括第二液压缸及轴向加载盘,所述第二液压缸的活塞杆通过第二连接件与轴向加载盘中心部位连接,所述轴向加载盘与衬套以及安装座固定连接,所述衬套与安装槽内壁固定连接,所述轴向加载盘与轴承的中心轴线在同一直线上,所述轴向加载盘与轴承外圈抵接。

8.通过采用上述技术方案,试验时,首先将轴承放入安装槽内且将轴承套设于过渡试验轴上,再通过轴向施力部件与径向施力部件分别对轴承施加轴向力以及径向力,再打开驱动件带动支撑主轴转动以带动过渡试验轴转动,从而带动轴承转动,使轴承在轴向力及径向力的施加下转动一定圈数后观察轴承是否损坏,以实现对轴承寿命的测试,期间保证第二液压缸对轴承的正中心施力,从而避免引起试验误差导致引发加载困难以及加载轴磨损。

9.优选的,所述径向施力部件包括第一液压缸,所述安装座侧壁开设有与安装槽连通的检测孔,所述第一液压缸的活塞杆通过第一连接件连接有径向杆,所述径向杆穿过检测孔以及衬套与轴承外圈抵接。

10.通过采用上述技术方案,期间需要对轴承施加径向力时,用户开启第一液压缸,通过径向杆对轴承外圈施加径向力,且检测孔对径向杆进行限位,避免径向杆晃动,导致影响检测结果。

11.优选的,所述第一连接件包括径向加载头及连接头,所述径向加载头、连接头、径向杆的中心轴线在同一直线上,所述连接头一端与径向加载头连接,所述连接头另一端与径向杆可拆卸连接。

12.通过采用上述技术方案,可以对径向杆进行更换,避免连接杆高强度工作损坏。

13.优选的,所述第二连接件包括插座及轴向加载头,所述第二液压缸的活塞杆与插座连接,所述插座远离第二液压缸的一端开设有插槽,所述轴向加载头一端与插槽插接配合,所述轴向加载头另一端与轴向加载盘中心部位连接。

14.通过采用上述技术方案,可以更换轴向加载头,避免轴向加载头高强度工作损坏。

15.优选的,所述驱动件包括电机,所述电机与检测台连接,所述电机与支撑主轴传动连接。

16.通过采用上述技术方案,通过电机带动支撑主轴,结构简单,方便采购。

17.优选的,所述支撑主轴包括主轴套、支撑段、安装段及支撑轴承组件,所述支撑段与安装段可拆卸连接,所述支撑轴承组件用于套设于支撑段上并对支撑段进行支撑,所述主轴套套设于支撑段外周侧,所述安装段一端穿过安装座穿过安装孔且延伸至安装孔内的一端用于套装过渡试验轴,所述过渡试验轴一端连接有用于限位套装于过渡试验轴上的轴承的锁紧盖。

18.通过采用上述技术方案,通过支撑轴承组件对支撑主轴进行支撑,避免支撑主轴悬伸量较大而导致支撑主轴的稳定性降低。

19.优选的,所述径向加载头与连接头之间连接有第一压力传感器,所述第一压力传感器用于检测径向加载头施加给连接头的压力并输出第一压力信号,所述第一压力传感器与控制器连接,所述控制器用于接收第一压力信号并控制第一液压缸施加的径向压力调整至第一设定值。

20.通过采用上述技术方案,用户可以控制第一液压缸提供想要的径向压力,可以依据不同的轴承种类进行调整,从而增大适用范围。

21.优选的,所述轴向加载头与轴向加载盘之间连接有第二压力传感器,所述第二压力传感器用于检测轴向加载头施加给轴向加载盘的压力并输出第二压力信号,所述第二压力传感器与控制器连接,所述控制器用于接收第一压力信号并控制第二液压缸施加的轴向压力调整至第二设定值。

22.通过采用上述技术方案,用户可以控制第二液压缸提供想要的轴向压力,可以依据不同的轴承种类进行调整,从而增大适用范围。

23.优选的,还包括时间模块,所述时间模块于电机启动时开始计时,并于设定时长后输出计时信号,所述控制器用于接收计时信号并控制电机停止转动。

24.通过采用上述技术方案,用户可以控制电机在想要的时间停止转动,可以依据不

同的轴承种类进行调整,从而增大适用范围。

25.优选的,还包括操作面板,所述操作面板与控制器连接,所述操作面板用于依据用户的操作指令以调整设定时长。

26.通过采用上述技术方案,可以依据不同的轴承种类对电机的转动时间进行调整,从而增大适用范围。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.试验时,首先将轴承放入安装槽内且将轴承套设于过渡试验轴上,再通过轴向施力部件与径向施力部件分别对轴承施加轴向力以及径向力,再打开驱动件带动支撑主轴转动以带动过渡试验轴转动,从而带动轴承转动,使轴承在轴向力及径向力的施加下转动一定圈数后观察轴承是否损坏,以实现对轴承寿命的测试,期间保证第二液压缸对轴承的正中心施力,从而避免引起试验误差导致引发加载困难以及加载轴磨损;

29.2.期间需要对轴承施加径向力时,用户开启第一液压缸,通过径向杆对轴承外圈施加径向力,且检测孔对径向杆进行限位,避免径向杆晃动,导致影响检测结果;

30.3.可以更换轴向加载头,避免轴向加载头高强度工作损坏。

附图说明

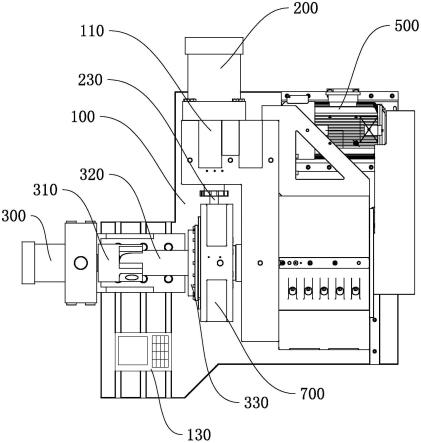

31.图1是本技术实施例的轴承寿命测试装置的上视图。

32.图2是本技术实施例的轴承寿命测试装置的侧视部分剖面图。

33.图3是本技术实施例的轴承寿命测试装置的部分结构图,主要展示径向施力部件。

34.图4是本技术实施例的轴承寿命测试装置的部分剖面图,主要展示安装段及安装座。

35.图5是本技术实施例的轴承寿命测试装置的部分剖面图,主要展示支撑段。

36.图6是本技术实施例的轴承寿命测试装置的结构框图。

37.附图标记说明:1、轴承;100、检测台;110、第一安装架;120、第二安装架;130、操作面板;200、第一液压缸;210、径向加载头;220、连接头;230、径向杆;300、第二液压缸;310、插座;320、轴向加载头;330、轴向加载盘;331、抵接圈;410、主轴套;420、支撑段;430、安装段;441、支撑轴承a;442、支撑轴承b;443、支撑轴承c;450、过渡试验轴;451、锁紧盖;500、电机;600、控制器;610、第一压力传感器;620、第二压力传感器;630、时间模块;700、安装座;710、安装槽;720、安装孔;730、衬套;740、检测孔。

具体实施方式

38.以下结合全部附图对本技术作进一步详细说明。

39.本技术实施例公开一种轴承寿命测试装置。参照图1,一种轴承寿命测试装置包括检测台100、径向施力部件、轴向施力部件、支撑主轴及驱动件,检测台100上设置有安装座700,安装座700上开设有用于放置轴承1的安装槽710,安装座700上还开设有与安装槽710连通的安装孔720,支撑主轴一端穿过安装孔720同轴固定有过渡试验轴450,过渡试验轴450用于套装待检测的轴承1,径向施力部件用于给轴承1提供径向载荷,轴向施力部件用于给轴承1提供轴向载荷,驱动件用于驱动支撑主轴转动。

40.安装座700呈八棱柱形状,其两端面呈水平设置,安装座700侧面通过支柱与检测

台100通过螺栓连接,安装座700一端开设有竖直截面呈圆形的安装槽710,安装座700另一端开设有与安装槽710连通的安装孔720,安装孔720的直径小于安装槽710的竖直截面的直径,径向施力部件包括第一液压缸200,第一液压缸200的活塞杆通过第一连接件连接有径向杆230,检测座上通过螺栓连接有第一安装架110,第一液压缸200与第一安装架110通过螺栓连接,第一连接件包括径向加载头210及连接头220,径向加载头210、连接头220、径向杆230的中心轴线在同一直线上,径向加载头210与第一液压缸200的活塞杆同轴固定,连接头220一端与径向加载头210通过螺栓连接,连接头220另一端与径向杆230通过螺栓连接,第一安装架110上开设有第一孔,径向加载头210、连接头220及径向杆230位于第一孔内,安装座700侧壁开设有与安装槽710连通的检测孔740,安装槽710内设置有衬套730,衬套730一端与安装槽710于安装孔720连通的内壁通过螺栓连接,衬套730用于套设于轴承1外,轴承1的外圈与衬套730内壁滚动连接,径向杆230依次穿过检测孔740以及衬套730与轴承1的外圈抵接。

41.安装座700上还通过螺栓连接有第二安装架120,轴向施力部件包括第二液压缸300及轴向加载盘330,第二液压缸300与第二安装架120通过螺栓连接,第二液压缸300的活塞杆通过第二连接件与轴向加载盘330中心部位连接,第二连接件包括插座310及轴向加载头320,第二液压缸300的活塞杆与插座310一端通过螺栓连接,插座310远离第二液压缸300的一端开设有插槽,轴向加载头320一端与插槽插接配合且轴向加载头320与插座310通过螺栓连接,轴向加载头320另一端与轴向加载盘330一端的中心部位通过螺栓连接,轴向加载盘330远离轴向加载头320的一端与衬套730以及安装座700通过螺栓连接,轴向加载盘330与轴承1的中心轴线在同一直线上,轴向加载盘330远离轴向加载头320的一端一体成型有抵接圈331,轴向加载盘330通过抵接圈331与轴承1的外圈抵接。

42.支撑主轴包括主轴套410、支撑段420、安装段430及支撑轴承1组件,主轴套410与检测台100通过支架连接,支撑主轴远离安装座700的一端与主轴套410转动连接,支撑段420与安装段430通过螺栓连接,支撑轴承1组件包括两个支撑轴承a441、一个支撑轴承b442、一个支撑轴承c443,两个支撑轴承a441套设于支撑段420的一端,支撑轴承b442套设于支撑段420的中部,支撑轴承c443套设于支撑段420的另一端,通过两个支撑轴承a441、一个支撑轴承b442及一个支撑轴承c443对支撑段420进行支撑,避免支撑主轴悬伸量较大而导致支撑主轴的稳定性降低,主轴套410套设于支撑段420外周侧,安装段430一端穿过安装座700穿过安装孔720且延伸至安装孔720内的一端用于套装过渡试验轴450,过渡试验轴450一端与安装段430端部通过螺栓连接,过渡试验轴450外侧与安装孔720内壁滚动滑移连接,过渡试验轴450一端连接有用于限位套装于过渡试验轴450上的轴承1的锁紧盖451,锁紧盖451与过渡试验轴450一端通过螺栓连接。

43.另外径向加载头210与连接头220之间连接有第一压力传感器610,第一压力传感器610嵌入在径向加载头210与连接头220之间,第一压力传感器610的感应面与连接头220通过螺栓连接,第一压力传感器610的安装面与径向加载头210通过螺栓连接,第一压力传感器610用于检测径向加载头210施加给连接头220的压力并输出第一压力信号,第一压力传感器610与控制器600连接,控制器600用于接收第一压力信号并控制第一液压缸200施加的径向压力调整至第一设定值,第一设定值可由用户预先输入控制器600。

44.轴向加载头320与轴向加载盘330之间连接有第二压力传感器620,第二压力传感

器620嵌入在轴向加载头320一端内,第二压力传感器620的感应面与轴向加载盘330通过螺栓连接,第一压力传感器610的安装面与轴向加载头320通过螺栓连接,第二压力传感器620用于检测轴向加载头320施加给轴向加载盘330的压力并输出第二压力信号,第二压力传感器620与控制器600连接,控制器600用于接收第一压力信号并控制第二液压缸300施加的轴向压力调整至第二设定值,第二设定值可由用户预先输入控制器600,控制器600采用s7-200plc控制器600。

45.驱动件包括电机500,电机500与检测台100连接,电机500的输出轴上套设有主动带轮,支撑主轴远离安装座700的一端穿过主轴套410套设有从动带轮,主动带轮以及从动带轮上绕设有皮带以实现电机500与支撑主轴的传动连接。

46.控制器600连接有时间模块630,时间模块630采用ds1302型时钟芯片,时间模块630于电机500启动时开始计时,并于设定时长后输出计时信号,控制器600用于接收计时信号并输出控制信号,电机500接收控制信号停止转动,设定时长可由用户预先输入控制器600,检测台100上还连接有操作面板130,操作面板130与控制器600连接,用户通过操作面板130上的键位可以输入预设时长,控制器600接收预设时长更新存储的预设时长,从而使可以依据不同的轴承1种类对电机500的转动时间进行调整,从而增大适用范围;在另外的实施例中,用户可以通过操作面板130上的键位可以输入第一预设值或第二预设值,控制器600接收第一预设值或第二预设值更新存储的第一预设值或第二预设值,从而使可以依据不同的轴承1种类对轴向压力或径向压力进行调整,从而增大适用范围。

47.本技术实施例一种轴承寿命测试装置的实施原理为:试验时,首先将轴承1放入安装槽710内且将轴承1套设于过渡试验轴450上,再用锁紧盖451对轴承1进行限位,再通过轴向施力部件与径向施力部件分别对轴承1的外圈施加轴向力以及径向力,再打开驱动件带动支撑主轴转动以带动过渡试验轴450转动,从而带动轴承1转动,使轴承1在轴向力及径向力的施加下转动一定圈数后观察轴承1是否损坏,以实现对轴承1寿命的测试,期间保证第二液压缸300对轴承1的正中心施力,从而避免引起试验误差导致引发加载困难以及加载轴磨损。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1