一种人造石英石自动称料装置的制作方法

1.本实用新型涉及石英石制造领域,特别涉及一种人造石英石自动称料装置。

背景技术:

2.人造石英石是由90%以上的天然石英和10%左右的色料、树脂、调节粘接和固化添加剂组成,是经过负压真空、高频振动成型和加温固化加工而成的板材,其质地坚硬、结构致密,具有其他装饰材料无法比拟的耐磨、耐压、耐高温、抗腐蚀和防渗透等特性。

3.人造石英石板材的生产技术中,一般都是采用人工进行装料和称料,工作效率低下,称重精确性差,进而降低了产品的质量和产量,不方便使用。

技术实现要素:

4.因此,针对上述的问题,本实用新型提出一种人造石英石自动称料装置。

5.为实现上述技术问题,本实用新型采取的解决方案为:人造石英石自动称料装置,包括底座、机架、储砂罐和电子称重台,所述机架固定安装在底座上,机架转动安装有多个传送辊,所述储砂罐固定安装在机架上并位于传送辊的上方,储砂罐底部的出料通道处设置有出料装置,电子称重台上下滑动穿设在相邻两个传送辊之间,并位于出料通道正下方。

6.进一步改进的是:所述出料装置包括电机,转轴和螺旋出料板,转轴转动连接在储砂罐内,转轴的底端延伸至出料通道处,螺旋出料板固定安装在位于出料通道内部的一段转轴上。

7.进一步改进的是:所述底座上固定安装有第一气缸,第一气缸的顶部与电子称重台固连。

8.进一步改进的是:还包括辊架、转辊、推板和接料台,接料台设置在机架的下方并向外延伸,所述转辊转动安装辊架上,辊架上下滑动设置在机架与接料台之间,所述推板朝所述接料台方向滑动设置。

9.进一步改进的是:所述底座上固定安装有用于驱动辊架滑移的第二气缸,第二气缸的顶端与辊架固连。

10.进一步改进的是:所述底座上固定安装有固定板,固定板上固定安装有第三气缸,推板固定安装在第三气缸的端部,推板与接料台位置对应。

11.进一步改进的是:所述机架上位于靠近所述辊架的一侧固定安装有限位块,当称料箱的箱体抵至限位块时,称料箱处于转辊的中间位置。

12.通过采用前述技术方案,本实用新型的有益效果是:。

13.本实用结构简单,使用方便,通过在机架上转动安装有多个传送辊,所述储砂罐固定安装在机架上并位于传送辊的上方,储砂罐底部的出料通道处设置有出料装置,电子称重台上下滑动穿设在相邻两个传送辊之间,并位于出料通道正下方。砂料在称重上料过程中,电子称重台向上顶起并将称料箱顶离传送辊,使称料箱完全放置在电子称重台上并接料称重,能够降低称重误差,提高精确度,称重完成后,称料箱下落至传送辊上继续进行运

输卸料,从而在实现自动称重的同时提高作业连贯性,以提高工作效率。

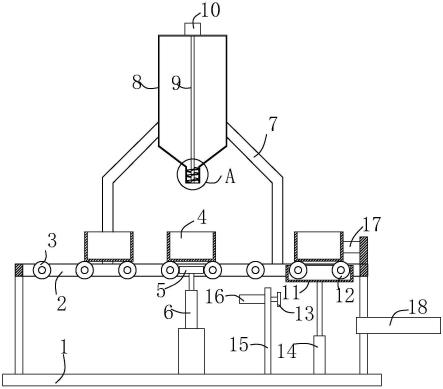

附图说明

14.图1是人造石英石自动称料装置的结构示意图。

15.图2是人造石英石自动称料装置的上料状态示意图。

16.图3是图1中的a部放大图。

17.图中:底座1、机架2、传送辊3、称料箱4、电子称重台5、第一气缸6、固定架7、储砂罐8、转轴9、电机10、辊架11、转辊12、推板13、第二气缸14、固定板15、第三气缸16、限位块17、接料台18、出料通道19、螺旋出料板20。

具体实施方式

18.现结合附图和具体实施例对本实用新型进一步说明。

19.实施例一:

20.参考图1-3,本实用新型实施例所揭示的是人造石英石自动称料装置,包括底座1、机架2、储砂罐8和电子称重台5,所述机架2固定安装在底座1上,机架2上排列分布并转动安装有多个传送辊3,多个传送辊3通过链条或皮带连接,使多个传送辊3同步转动,传送辊3用于对称料箱4进行运输。

21.所述储砂罐8通过固定架7固定安装在机架2上,储砂罐8位于传送辊3的上方,用于储存等称重分料的砂料,储砂罐8的底部具有出料通道19,出料通道19的末端形成出料口,所述出料通道19处设置有出料装置,出料装置将储砂罐8内的砂料排出至位于出料通道19正下方的称料箱4内并进行称重,当称料箱4内的砂料的重量到达设定阈值时,出料装置关闭以停止出料。

22.本实施例中,所述出料装置具体包括电机10,转轴9和螺旋出料板20,转轴9转动连接在储砂罐8内,转轴9的底端延伸至出料通道19处,螺旋出料板20固定安装在位于出料通道19内部的一段转轴9上。本实施例中,所述出料通道19为直管状出料通道19。当称料箱4位于出料通道19正下方位置时,电机10接收启动信号,电机10带动转轴9转动,进而带动螺旋出料板20转动,砂料在螺旋出料板20的推动作用下由出料口排出至称料箱4内,当称料箱4内的砂料重量达到设定阈值时,电机10接收停机信号并停止转动,进而停止出料。

23.所述电子称重台5用于对称料箱4内的砂料进行称重,电子称重台5上下滑动穿设在相邻两个传送辊3之间,并位于出料通道19正下方,所述底座1上固定安装有第一气缸6,第一气缸6的顶部与电子称重台5固连。

24.传送辊3转动并带动称料箱4由机架2的一侧向另一侧移动,当称料箱4到达出料通道19正下方时,传送辊3停止转动,第一气缸6向上顶起并使电子称重台5顶升至传送辊3上方,称料箱4与电子称重台5同步顶升并与传送辊3分离,以便称重,电机10转动并带动转轴9转动,进而使螺旋出料板20转动以使储砂罐8内的砂料得以排出,随着砂料在称料箱4内的堆积,重量不断增加,电子称重台5实时检测砂料重量,当检测重量达到设定阈值时,电机10停止,排料结束,第一气缸6向下回落,电子称重台5回落至传送辊3下方,承载有砂料的称料箱4置于传送辊3上,传送辊3再次启动并向另一侧运输,进而完成砂料的自动称料及运输作业,提高称重的精确性,称重完成后可同步运输,以实现连续作业,提高作业效率。

25.本实施例中,还包括辊架11、转辊12、推板13和接料台18,所述转辊12转动安装辊架11上,辊架11上下滑动设置在机架2一侧,辊架11的宽度小于机架2中传送辊3的安装槽宽度,以辊架11能够容纳在机架2内。辊架11和转辊12用于接收承载有砂料的称料箱4并进行转运。初始状态下,辊架11位于机架2内,转辊12与传送辊3位于同一平面,承载有砂料的称料箱4输送至转辊12上,辊架11向下移动,以带动称料箱4向下同步移动,机架2的下方设置有向外延伸的接料台18,称料箱4下降至与接料台18同一高度后,由推板13将称料箱4朝向接料台18方向推出以完成卸料,卸料完成后,辊架11上移复位以进入下轮卸料工序。通过上述设置,使得称料箱4从传送辊3转移至接料台18,便于卸料。

26.本实施例中,所述底座1上固定安装有用于驱动辊架11滑移的第二气缸14,第二气缸14的顶端与辊架11固连。

27.本实施例中,推板13安装方式具体为,所述底座1上固定安装有固定板15,固定板15上固定安装有第三气缸16,推板13固定安装在第三气缸16的端部,推板13与接料台18位置对应。通过第三气缸16将推板13朝向接料台18方向推进,以使称料箱4推至接料台18上,完成称料箱4由转辊12向接料台18的位置转移。

28.优选的,所述机架2上位于靠近所述辊架11的一侧固定安装有限位块17,限位块17用于对称料箱4进行限位,称料箱4装砂完成后朝向辊架11方向移动,当称料箱4的箱体抵至限位块17时,称料箱4正好处于转辊12的中间位置,从而避免称料箱4在向辊架11上移动时发生偏移,保证卸料工序顺利完成。

29.运用本创作所做的修饰、变化,皆属本创作主张的专利范围,而不限于实施例所揭示者。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1