一种用于测试拉伸类产品大位移刚度及耐久性的工装的制作方法

1.本实用新型涉及一种工装,特别涉及一种用于测试拉伸类产品大位移刚度及耐久性的工装。

背景技术:

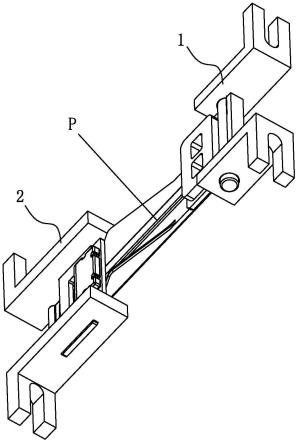

2.拉伸类产品需要进行大位移刚度及耐久性的测试试验。如图1所示的拉扣产品是一种拉伸类产品,其主要用途是连接挡泥板,降低传递到挡泥板的路面震动,适用于中型重型卡车。 现有用于测试拉伸类产品大位移刚度及耐久性的工装存在以下不足之处:

3.1.匹配性不高。现有的一般拉伸类产品通常是通过1~3点固定测试刚度,存在测试时变形、倾斜等问题,测试结果往往不能表达出产品的实际情况。

4.2.测试过程易对产品产生损伤。拉扣类长条状橡胶制品在测试刚度、拉断力、耐久性时,一般是通过将产品钻孔后芯轴穿过固定、或是采用螺杆夹紧等方式。其在测试过程中因产品拉伸后变薄,产生孔径变大或螺杆伤到橡胶面,造成测试结果偏离或者无法二次复测验证的情况。

5.3.不够贴合装车实际状态。现有的拉伸类产品主要是从便捷性和通用性着手,但每种车型的装配方式、边界、尺寸等都有特定要求,因此测试出的结果不足以体现特定车型下的情况。

6.4.工装高度普遍较高,无法适用于大位移测试情况。现有的拉伸类产品测试刚度和耐久性时,一般采用u型夹头,考虑到通用性,一般高度较高。但在测试大位移刚度和大位移耐久性时,因市场普通的动态试验机的行程问题,无法满足要求。

技术实现要素:

7.本实用新型要解决的技术问题是:提供一种用于测试拉伸类产品大位移刚度及耐久性的工装,该工装通用性好,装夹时通过上夹板、下夹板对产品的相应位置卡装固定,不易对产品造成损伤,测试精度高。

8.解决上述技术问题的技术方案是:一种用于测试拉伸类产品大位移刚度及耐久性的工装,包括上夹板组件和下夹板组件,所述上夹板组件是由连接轴、两个上l板和多个上夹板构成,所述上夹板是由安装板和连接在安装板顶端的挡板构成,安装板上开有用于卡装产品的上卡孔,不同上夹板上的上卡孔形状或尺寸不同,所述连接轴上开有供安装板穿过的安装槽,两个上l形板上开有连接轴安装孔;所述下夹板组件是由两个下l板和多个下夹板构成,所述下夹板是两侧边具有安装凸台的结构,每个下夹板上开有用于卡装产品的下卡孔,不同下夹板上的下卡孔形状或尺寸不同,下l板上开有用于安装下夹板安装凸台的下夹板安装孔。

9.所述上l板和下l板上开有与测试设备连接的连接槽。

10.使用状态时,安装板和连接轴的安装槽为间隙配合,两者之间的间隙为0.02-0.03mm。

11.由于采用上述技术方案,本实用新型具有以下有益效果:

12.1、本实用新型上夹板与上l板采用孔/轴配合,配合精度较高,测试过程通过连接轴的旋转可以调节产品的位置,可以满足测试过程产品不会产生倾斜的要求,也能够避免产品在测试时发生变形。下夹板与下l板采用方孔/凸台配合,可以满足尾端拉长部分不会接触到测试台,提升测试精度,测试的准确性高。

13.2、本实用新型是根据产品实际装配处所处材质和形状尺寸加工对应的上夹板、下夹板,装夹时通过上夹板、下夹板对产品的相应位置卡装固定,装夹容易快捷,贴合产品实际情况且不易对产品造成损伤;一般不需将产品钻孔,也不需采用螺杆对夹,解决了现有测试工装因需要对产品钻孔或采用螺杆夹紧等方式,在产品被拉伸后变薄,产生孔径变大或螺杆伤到橡胶面,造成测试结果偏离或者无法二次复测验证的问题。

14.3、一套工装中可以配置多个上夹板和下夹板,上夹板和下夹板根据不同产品的实际情况定制,可以匹配不同尺寸规格的拉伸类产品,通用性高;通过替换不同的上夹板和下夹板可以测试多种产品。

15.4、上l板、下l板采用通用规格,减小测试过程产生的变动;调整了工装高度,以保证测试过程的大位移可以实现;工装装配完毕后整体对中布置,不会出现测试过程偏心造成扭转等现象,提升测试精度。

16.下面,结合附图和实施例对本实用新型之一种用于测试拉伸类产品大位移刚度及耐久性的工装的技术特征作进一步的说明。

附图说明

17.图1:拉扣产品立体图。

18.图2:本实用新型之用于测试拉伸类产品大位移刚度及耐久性的工装的使用状态参考图。

19.图3:本实用新型之上夹板组件立体图。

20.图4:本实用新型之上夹板立体图。

21.图5:本实用新型之连接轴立体图。

22.图6:本实用新型之上夹板组件俯视图。

23.图7:本实用新型之上夹板组件主视图。

24.图8:图7的a-a剖视图。

25.图9:本实用新型之下夹板组件立体图。

26.图10:本实用新型之下夹板立体图。

27.图11:本实用新型之下夹板组件主视图。

28.图12:本实用新型之下夹板组件俯视图。

29.图中:1-上夹板组件,11-上l板,12-连接轴,121-安装槽,13-上夹板,131-挡板,132-安装板,133-上卡孔,2-下夹板组件,21-下l板,22-下夹板,221-安装凸台,222-下卡孔,3-连接槽。

30.p-拉扣产品,p1-上凸台,p2-下凸台。

具体实施方式

31.实施例:一种用于测试拉伸类产品大位移刚度及耐久性的工装,如图3-图12所示,包括上夹板组件1和下夹板组件2,所述上夹板组件1是由连接轴12、两个上l板11和多个上夹板13构成,所述上夹板13是由安装板132和连接在安装板顶端的挡板131构成,安装板132上开有用于卡装产品的上卡孔133,不同上夹板上的上卡孔形状或尺寸不同,用于卡装不同的产品,所述连接轴12上开有供安装板穿过的安装槽121,两个上l形板上开有连接轴安装孔。工作状态时,上夹板13的安装板132从连接轴12上的安装槽121穿过,再将连接轴12穿入两个l形板11的连接轴安装孔内从而将上夹板13安装在两个上l板11上。

32.所述下夹板组件2是由两个下l板21和多个下夹板22构成,所述下夹板22是两侧边具有安装凸台221的结构,每个下夹板22上开有用于卡装产品的下卡孔222,不同下夹板上的下卡孔形状或尺寸不同,下l板21上开有用于安装下夹板安装凸台221的下夹板安装孔。工作状态时,通过将下夹板22的安装凸台221分别卡入下l板21上的下夹板安装孔内从而将下夹板22安装在两个下l板21上。

33.用于测试拉扣产品的上夹板的上卡孔形状是长方形,下夹板的下卡孔形状是凸字形,下夹板为凸形结构。其他上夹板的上卡孔和下夹板的下卡孔形状根据实际情况确定,图中未画出。

34.本实施例中,所述上l板和下l板上开有与测试设备连接的连接槽3。使用状态时,安装板132和连接轴的安装槽121为间隙配合,两者之间的间隙为0.02-0.03mm。

35.本实用新型的工作过程(以测试拉扣产品为例):

36.1. 将上夹板13套入连接轴12内,再将拉扣产品p的上凸台p1套入上夹板的上卡孔133内,即将拉扣产品的上凸台从上卡孔拉出,直至接到端头。

37.2. 将拉扣产品p的下凸台p2套入下夹板的下卡孔222内。

38.3. 分别将上l板和下l板对应套在上夹板和下夹板上,如图2所示。

39.4. 将上l板和下l板分别对应设备的上安装台和下安装台,并通过m10螺杆与上下安装台连接。

40.5. 调整工装对中,锁紧螺杆。

41.6. 开始按条件测试产品刚度、耐久性。

42.7. 设备停止,拧松m10螺杆,取出工装及产品。

43.8. 按步骤3

→

步骤1反向取出产品,测试完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1