一种基于激光椭偏系统的薄膜厚度测量装置的制作方法

1.本实用新型涉及椭偏光学测量系统,特别是公开一种基于激光椭偏系统的薄膜厚度测量装置。

背景技术:

2.随着新型薄膜材料的不断涌现,纳米薄膜技术得到了广泛的应用,纳米薄膜结构尺寸加工精度极大影响着半导体等器件的性能指标,因此对纳米薄膜材料厚度进行快速、低成本、非破坏性的精确测量对于纳米科技的发展具有十分重要的意义。

3.椭圆偏振测量技术是一种利用偏振光来表征薄膜厚度及光学常数的光学计量技术,具有测量速度快、精度高而且能够实现非接触无损测量,近年来在纳米测量领域得到了广泛的应用并逐渐成为未来发展的主流趋势。

4.对于纳米薄膜采用不同类型的仪器进行膜厚测量,椭偏仪系统具有更高的精度,拥有重要的发展前景。但其测量时薄膜厚度与光学常数有关,进而椭偏测量系统无法实现膜厚量值的直接溯源性。目前常用纳米薄膜标准样片对椭偏仪进行校准,国内几乎全面进口标准样片对椭偏仪进行计量校准,不仅花费大量资金、周期长、效率低,而且无法从根本上解决仪器的量值溯源问题。

技术实现要素:

5.本实用新型的目的在于克服现有技术中椭圆偏振测量方法存在的无法对膜厚测量量值进行直接溯源性的问题,提供一种可实现膜厚量值的高精度、可溯源测量的基于激光椭偏系统的薄膜厚度测量装置。

6.本实用新型是这样实现的:一种基于激光椭偏系统的薄膜厚度测量装置,包括激光光源、滤光轮、光隔离器、反射镜组、起偏调制模块、样品台、检测调制模块和信号采集处理模块,所述起偏调制模块包括第一光阑、起偏器、匀速旋转的第一相位补偿器和第二光阑;所述检偏调制模块包括第三光阑、匀速旋转的第二相位补偿器、检偏器、第四光阑和硅探测器;所述第一相位补偿器、第二相位补偿器和硅探测器分别与所述信号采集处理模块相连;所述信号采集处理模块包括相互连接的信号采集单元和pc上位机;

7.所述激光光源发出平行光激光光束,所述激光光束依次经所述滤光轮、光隔离器和反射镜组后以入射角θ入射至起偏调制模块,然后依次通过所述第一光阑、起偏器、第一相位补偿器和第二光阑后形成调制偏振光并入射至待测样品,所述偏振光经待测样品反射后依次通过所述第三光阑、第二相位补偿器、检偏器和第四光阑进行偏振光解调,最后被所述硅探测器接收;所述信号采集单元设置在所述硅探测器后、并将所述硅探测器接收到的光强信号转换为数字信号,发送至pc上位机进行数据处理得到待测薄膜厚度。

8.所述信号采集处理模块将收到的光强信号转换为数字信号后,所述pc上位机进行数据处理获得单波长下待测样品的椭偏参数振幅比角ψ和相位差角δ,进而得到待测薄膜厚度d,厚度d的表达式为:

[0009][0010]

其中,x是关于椭偏参数振幅比角ψ和相位差角δ的函数;λ为激光光源的入射光波长;为待测样品的折射率;θ1是入射光从空气介质入射至待测样品上的折射角。

[0011]

所述激光光源的入射光波长为632.8nm的固定波长。

[0012]

所述起偏调制模块与检测调制模块以样品台的中心线为轴线左右对称设置,所述第一相位补偿器与所述第二相位补偿器分别通过电机驱动以固定的转速比5:1进行连续同步旋转。

[0013]

所述第一相位补偿器和第二相位补偿器为复合型消色差相位延迟器波片,能够产生明显的相位延迟量。

[0014]

所述第一光阑、第二光阑、第三光阑和第四光阑分别固定在光路中轴线上,保证出射光束尽可能被硅探测器所接收。

[0015]

所述激光光源为氦氖激光器发出的激光光源。

[0016]

本实用新型所述的基于激光椭偏系统的薄膜厚度测量装置的测量步骤如下:

[0017]

步骤一:氦氖激光器发出激光光束,通过滤光轮后对出射光束的光强值进行调制,然后经光束隔离器输出稳定频率的激光光束;

[0018]

步骤二:所述激光光束经反射镜组连续反射后进入起偏调制模块,首先通过起偏调制模块的第一光阑将光束变成限定大小的光斑后垂直入射,达到准直后的平行光通过起偏器后获得线偏振光,然后通过第一相位补偿器对线偏振光进行相位调制;

[0019]

步骤三:经过相位调制后的线偏振光经第二光阑入射至样品台上的待测样品,经待测样品表面反射后进入检偏调制模块,通过第三光阑入射至第二相位补偿器进行相位的解调,然后经检偏器检偏、经过第四光阑后进入硅探测器,硅探测器采集测量光路的光强信号并转换为电信号;

[0020]

步骤四:硅探测器将所述电信号发送至信号采集单元,信号采集单元完成电信号的采集,并传输给pc上位机,pc上位机获得单波长下的椭偏参数数振幅比角ψ和相位差角δ,通过计算获得待测薄膜的厚度。

[0021]

步骤二中所述激光光束进入起偏调制模块的入射角θ为45

°

~90

°

。

[0022]

步骤二和步骤三中,以入射光所在平面为参考系,所述起偏器和检偏器的透光轴方位角分别在0

°

方向。

[0023]

步骤二和步骤三中,所述第一相位补偿器与第二相位补偿器的相位延迟量的值为0

°

~360

°

,优选值为127

°

、131.81

°

。

[0024]

步骤三中,所述第一相位补偿器和第二相位补偿器分别由步进电机驱动控制,并以恒定的转速比5:1的旋转速度进行连续同步旋转;所述第一补偿器和第二相位补偿器同时将第二相位补偿器的光轴位置通过电机信号传输至信号采集单元,信号采集单元将收到的电机信号发送至pc上位机;所述第一相位补偿器与第二相位补偿器在达到同步旋转并逐渐趋于稳定状态时,第一相位补偿器与第二相位补偿器的步进电机控制器向硅探测器发出触发脉冲信号,使硅探测器完成同步状态下的光强信号实时采集。

[0025]

本实用新型的有益效果是:相比于传统的椭偏测量技术,本实用新型利用多波段范围内光谱拟合的方法,能够实现单激光波长下椭偏参数振幅比角ψ和相位差角δ的精确

计算,从而求解出待测薄膜的厚度值,并且对激光光源进行溯源性研究,使系统具有直接溯源性,实现了纳米薄膜的高精度计量。

[0026]

本实用新型是建立在由第一相位补偿器和第二相位补偿器构成双旋转补偿器椭偏测量系统的基础上进行的,本实用新型装置采用了激光光束作为光源,可使用国际米定义的波长为633.0nm的激光比长仪基准器,对激光光束的波长进行校准,溯源至国际“米”定义,不仅克服了目前椭偏测量方法无法直接溯源的问题,而且实现薄膜参数的更高精度的无损测量。

附图说明

[0027]

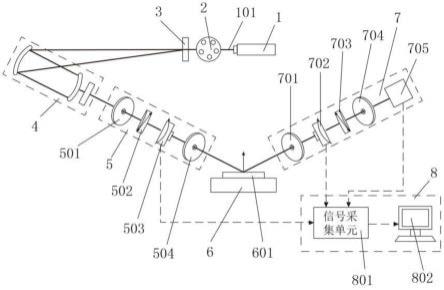

图1是本实用新型装置的光路结构示意图。

[0028]

图2是本实用新型激光光源发出的激光光束以入射角θ在待测样品介质反射传播路径的示意图。

[0029]

其中:1、激光光源;101、激光光束;

[0030]

2、滤光轮;3、光隔离器;4、反射镜组;

[0031]

5、起偏调制模块;501、第一光阑;502、起偏器;503、第一相位补偿器;504、第二光阑;

[0032]

6、样品台;601、样品薄膜;

[0033]

7、检测调制模块;701、第三光阑;702、第二相位补偿器;703、检偏器;704、第四光阑;705、硅探测器;

[0034]

8、信号采集处理模块;801、信号采集单元;802、pc上位机;

[0035]

9、空气;10、基底;11、线偏振光。

具体实施方式

[0036]

根据图1、图2,本实用新型一种基于激光椭偏系统的薄膜厚度测量装置,包括激光光源1、滤光轮2、光隔离器3、反射镜组4、起偏调制模块5、样品台6、检测调制模块7和信号采集处理模块8,所述起偏调制模块5包括第一光阑501、起偏器502、第一相位补偿器503和第二光阑504;所述检测调制模块7包括第三光阑701、第二相位补偿器702、检偏器703、第四光阑704和硅探测器705;所述第一相位补偿器503、第二相位补偿器702和硅探测器705分别与所述信号采集处理模块8相连;所述信号采集处理模块8包括相互连接的信号采集单元801和pc上位机802。

[0037]

所述激光光源1发出平行光激光光束101,激光光束101依次经所述滤光轮2、光隔离器3和反射镜组4后以入射角θ入射至起偏调制模块5,所述入射角θ为45

°

~90

°

,优选65

°

,然后依次通过所述第一光阑501、起偏器502、第一相位补偿器503和第二光阑504后,形成调制偏振光入射到样品台6上的待测样品601,所述偏振光经待测样品601反射后,依次进入所述第三光阑701、第二相位补偿器702、检偏器703和第四光阑704进行偏振光解调,然后被所述硅探测器705接收;所述信号采集单元801设置在所述硅探测器705后、并将所述硅探测器705接收到的光强信号转换为数字信号,发送至pc上位机802进行数据处理得到待测薄膜厚度。

[0038]

所述信号采集处理模块8将收到的光强信号转换为数字信号后,所述pc上位机进

行数据处理获得单波长下待测样品的椭偏参数振幅比角ψ和相位差角δ,进而得到样品的厚度值d,厚度值d的表达式为:

[0039][0040]

其中,x是关于椭偏参数振幅比角ψ和相位差角δ的函数;λ为激光光源的入射光波长;为待测样品的折射率;θ1是入射光从空气介质入射至待测样品上的折射角。

[0041]

所述激光光源的入射光波长为632.8nm的固定波长。

[0042]

所述起偏调制模块5与检测调制模块7以样品台6的中心线为轴线左右对称设置。所述第一相位补偿器503和第二相位补偿器702分别为复合型消色差相位延迟器波片,能够产生明显的相位延迟量。所述第一相位补偿器503和第二相位补偿器702相对安装,通过激光光束101入射至所述第一相位补偿器503和第二相位补偿器702、经多次全反射后产生相位延迟量。

[0043]

所述第一相位补偿器503与第二相位补偿器702的相位延迟量的值为0

°

~360

°

,优选值为127

°

、131.81

°

,在工作波段内相位延迟量的最优值在127

°

附近,所述第一相位补偿器503和第二相位补偿器703分别由步进电机驱动驱动控制,并以恒定的转速比5:1的旋转速度进行连续同步旋转。

[0044]

所述光源1为氦氖激光器发出的激光光束。所述激光光源1发出的激光光束的固定波长λ为632.8nm,可采用国际规定的633.0nm的激光比长仪基准器,对氦氖激光器开展拍频实验,对其进行校准。所述第一光阑501、第二光阑504、第三光阑701和第四光阑704分别固定在光路中轴线上,保证出射光束尽可能被硅探测器所接收。

[0045]

优选的,本实用新型所述信号采集单元可采用型号为stm32f107rct6型号的stm32系统微型处理器。

[0046]

本实用新型一种基于激光椭偏系统的薄膜厚度测量装置的测量方法步骤如下:步骤一:氦氖激光器发出的激光光源的出射光,通过滤光轮对出射光的光强值进行调制,然后经光束隔离器输出稳定频率的激光光束。

[0047]

步骤二:所述激光光束经反射镜组连续反射后进入起偏调制模块,通过起偏调制模块的第一光阑将光束变成限定大小的光斑后垂直入射,达到准直后的平行光通过起偏器后获得线偏振光,然后通过第一相位补偿器对线偏振光进行相位调制,使偏振态发生改变,具体为:使偏振光的与入射面平行的p光和与入射面垂直的s光分量产生一定的相位延迟量。其中,所述起偏器的透光轴方位角在0

°

方向。

[0048]

所述激光光束进入起偏调制模块的入射角θ为45

°

~90

°

,优选入射角θ为65

°

。尤其是以氧化硅薄膜作为测量对象时,氧化硅薄膜的折射率小于2.0,因此根据根据不同光源入射角对检偏角的误差,当光源入射角为65

°

时,检偏角测角准确度高。

[0049]

步骤三:经过相位调制后的线偏振光经第二光阑入射至样品台上的待测样品,经待测样品表面反射后进入检偏调制模块,通过第三光阑入射至第二相位补偿器进行相位的解调,然后经检偏器检偏、经过第四光阑后进入硅探测器,硅探测器采集测量光路的光强信号并转换为电信号;

[0050]

其中,以入射光所在平面为参考系,所述起偏器和检偏器的透光轴方位角分别在0

°

方向。

[0051]

所述第一相位补偿器与第二相位补偿器的相位延迟量的值为0

°

~360

°

,优选值为127

°

或131.81

°

。

[0052]

其中,所述第一相位补偿器和第二相位补偿器分别由步进电机驱动控制,并以恒定的转速比5:1的旋转速度进行连续同步旋转。所述第一补偿器和第二相位补偿器同时将第二相位补偿器的光轴位置通过电机信号传输至信号采集单元,信号采集单元将收到的电机信号发送至pc上位机;所述第一相位补偿器与第二相位补偿器在达到同步旋转并逐渐趋于稳定状态时,第一相位补偿器与第二相位补偿器的步进电机控制器向硅探测器发出触发脉冲信号,使硅探测器完成同步状态下的光强信号实时采集。

[0053]

其中,所述第一补偿器和第二补偿器的四个旋转方位角选择分别为31

°

、74.88

°

、105.12

°

、141.69

°

。

[0054]

步骤四:硅探测器将所述电信号发送至信号采集单元,信号采集单元完成电信号的采集,并传输给pc上位机,pc上位机通过计算得到单波长下的椭偏参数数振幅比角ψ和相位差角δ,通过计算获得待测薄膜的厚度。通过在pc上位机中根据样品的实际结构和特性建立薄膜模型,采用数值反演算法求解出待测薄膜厚度参数;使整个椭偏测量系统在pc上位机中完成自动化集成控制,并完成测量。

[0055]

本实用新型基于椭偏测量的基本原理如下:结合图1、图2,图2中,空气1的折射率为n0,样品薄膜601的折射率为n1,基底10的折射率为n2。椭偏系统中的线偏振光11通过第一相位补偿器503后入射至样品薄膜601表面,经样品薄膜601不同介质相互作用界面反射或透射,最终使线偏振光11经样品薄膜601反射后的偏振态发生改变,变为椭圆偏振光。该椭圆偏振光具有与入射面平行的p偏振光分量和与入射面垂直的s偏振光分量,改变后的偏振光不仅幅值大小发生变化,而且两个偏振分量之间产生了一定的相位差,得到p偏振光分量和s偏振光分量的总反射系数r

p

和rs,其表达式分别为:

[0056][0057]

其中r

1p

,r

1s

为空气层与薄膜介质层的总反射系数;r

2p

,r

2s

为样品薄膜介质层与硅基底层的总反射系数;β为透射光束分量与反射光束分量的相位差。

[0058]

结合p偏振光分量和s偏振光分量的总反射系数,引入椭偏参数ψ和δ,测量偏振光入射样品前后偏振态的变化,得到椭偏基本方程的表述为:

[0059][0060]

其中,椭偏参数ψ和δ分别表示p偏振光分量和s偏振光分量的幅值比和相位差。事实上,振幅比ψ和相位差δ可表述为关于入射角、折射率和样品薄膜相关光学参数的函数:

[0061][0062]

实际上,ψ和δ是椭偏仪能够直接测量出的两个参量,薄膜样品的光学常数和膜厚参数需要利用直接测量得到的一组椭偏参数ψ和δ得出。

[0063]

在优选的实施例中,在给定的入射角和波长下测量一组椭偏参数,则薄膜的厚度是唯一未知的,假设环境、薄膜和基底的折射率已知,通过对方程求解,可以确定薄膜厚度唯一解析解,具体求解过程可表述为:

[0064][0065]

其中x=e-j2β

,且a=r

1pr1sr2s

,b=r

1pr1sr2s

+r

2p

,c=r

1p

,d=r

1pr1sr2s

,f=r

1s e=r

1pr1sr2p

+r

2s

。对该一元二次方程进行求解,可得椭偏方程中包含参量的参数x的解为:

[0066][0067]

在确定包含参量的参数x,就可以计算得到薄膜厚度。对于椭偏参数的计算,如果样品薄膜的折射率已知且为真实确定的值,通过迭代找到椭偏参数的解。在这个迭代过程中,是不断变化的,直到满足|x|=1。由于x=e-j2β

,其中相位变化量β可以用透射光束和反射光束的相位差表示,可表述为:

[0068][0069]

显然,在优选的实施例中,对于薄膜厚度的计算只有一种解决方案是有效的,给出确定的薄膜折射率n1,得到椭偏参数x,即可计算薄膜厚度d,可表述为:

[0070][0071]

在考虑误差的情况下,薄膜厚度的计算可能很复杂,在这种情况下,应选择具有较小虚部的解决方案。

[0072]

本实用新型所使用的椭偏仪测量系统其光源为激光器光源,优选的光谱为固定波长为632.8nm的激光光束,最优配置下入射角为65

°

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1