高速铁路屏障隔音板损伤测试系统的制作方法

1.本实用新型涉及屏障隔音板测试探伤技术领域,尤其是高速铁路屏障隔音板损伤测试系统。

背景技术:

2.隔音板是一种作用于隔音效果的板块。有建筑物隔音与构筑物隔音分类。隔音板并不是所有频率的声音都能阻隔,物体都有固有共振频率,接近物体共振频率的声音,隔音板的隔音效果显著降低。

3.隔音板在使用过称中需要进行测试,且针对使用较长的隔音板需要进行探伤检测,避免隔音板丧失隔音性能或损坏。

4.然而,目前的屏障隔音板测试、探伤设备一般仅能够匹配一种屏障隔音板,即先生产屏障隔音板、再进行测试和探伤,适用范围较小,使用不便,且在检测过程中,需要工作人员全程跟进,较为消耗人力,无法实现自动检测和探伤,因此,需要一种高速铁路屏障隔音板损伤测试系统。

技术实现要素:

5.实用新型所要解决的技术问题

6.适用范围较小,无法匹配多样化的屏障隔音板,需要工作人员监测测试过程,人力成本较高,使用不便。

7.用于解决技术问题的技术方案

8.本实用新型的其他有利的并且部分本身具有创造性的实施方式和扩展设计在以下的说明中阐述。

9.高速铁路屏障隔音板损伤测试系统,包括外壳、夹持部、检测部以及主控模块,所述主控模块设置于所述外壳上部,所述外壳相邻的两个外壁设置有第一门板和第二门板;

10.所述检测部包括设置于所述外壳外壁的发声源,其输出端的发声探头设置于所述外壳内部,以及贯穿所述外壳延伸至所述外壳内部摄像头和声波监测仪,均;

11.所述夹持部呈矩形阵列设置于所述外壳内部,所述夹持部包括:

12.安装架,与所述外壳内壁固定连接;

13.夹持板,其一所述夹持板与所述安装架一端通过刚性弹簧连接,另一所述夹持板一侧设置有安装板,所述安装板与所述安装架滑动设置,所述安装板与所述外壳内壁通过气缸和气杆滑动设置。

14.优选的,所述夹持板与所述安装板之间通过所述刚性弹簧连接。

15.优选的,每个所述夹持板与其连接的所述刚性弹簧的连接处均设置有振动传感器。

16.优选的,所述第一门板与所述外壳滑动设置,所述第二门板与所述外壳转动设置,且所述外壳与所述第二门板连接处设置有阶梯槽;

17.所述第二门板外缘设置有与所述阶梯槽相匹配的阶梯凸起。

18.优选的,所述夹持部的数量设置为至少四个。

19.优选的,所述主控模块包括主控器、显示屏和远程传输模块,所述主控器、所述显示屏和所述远程传输模块均设置于所述外壳上部。

20.优选的,所述显示屏、所述远程传输模块、所述振动传感器、所述声波监测仪、所述摄像头和所述气缸均与所述主控器电连接。

21.优选的,所述外壳采用复合隔音结构,所述外壳由内至外设置为内板、真空层和外板。

22.实用新型的效果

23.根据本实用新型,采用包括固定部和移动部的夹持组件,实现对于多样化待检测屏障的夹持固定,且具备多组传感器,实现对于待检测屏障受声波冲击时的反馈,包括振动、位移,以及反馈声波的收集,实现对于待检测屏障的多样化多参数检测,工作人员使用较为方便,且具备主控部,在进行检测时,工作人员无需全时操作看守,依靠移动终端即可实现对于待检测屏障的远程检测,尤其是针对于检测时间较长的屏障,提升了本实用新型的适用性。

附图说明

24.以下根据附图详细阐述本实用新型的实施例。在附图中:

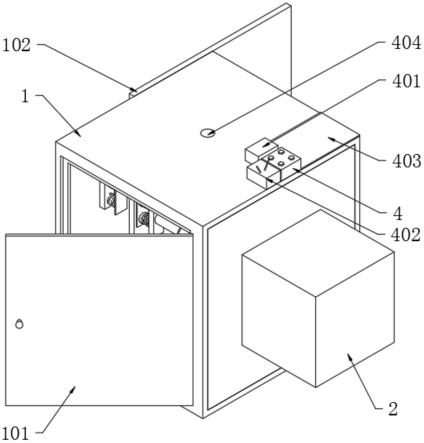

25.图1是本实用新型的第一结构视图;

26.图2是本实用新型的第二结构视图;

27.图3是本实用新型隐藏外壳的第一结构视图;

28.图4是本实用新型隐藏外壳的第二结构视图;

29.图5是本实用新型包括外壳的剖视图。

30.附图标记说明

31.1、外壳;1-1、外板;1-2、真空层;1-3、内板;101、第一门板;101-1、阶梯槽;102、第二门板;2、发声源;201、发声探头;3、安装架;301、刚性弹簧;302、振动传感器;303、夹持板;304、气杆;305、气缸;4、主控器;401、声波监测仪;402、远程传输模块;403、显示屏;404、摄像头。

具体实施方式

32.以下,参照附图对成为本实用新型的一个实施方式的高速铁路屏障隔音板损伤测试系统进行说明。

33.请参照图1-图5所示,一种高速铁路屏障隔音板损伤测试系统,包括外壳1、夹持部、检测部以及主控模块,夹持部设置于外壳1内部,主控模块设置于外壳1上部,

34.夹持部用于实现对于待测试屏障的固定,检测部用于对待测试屏障进行检测,主控器4用于将检测结果反馈至工作人员;

35.关于检测部,检测部包括:

36.发声源2,发声源2设置于外壳1外壁,且发声源2输出端的发声探头201贯穿外壳1设置;

37.摄像头404和声波检测仪401,数量为若干个,且均贯穿外壳1延伸至外壳1内部;

38.振动传感器302,安装于夹持部上;

39.关于外壳1

40.外壳1设置为矩形箱体,对应发声源2的外壳1外壁设置有第一门板101,第一门板101与外壳1滑动连接,与第一门板101相邻的外壳1侧壁设置有第二门板102,第二门板102与外壳1转动设置;

41.外壳1采用复合隔音结构,外壳由内至外设置为内板1-3、真空层1-2和外板1-1

42.具体的,外壳1上设置有对应第一门板101与第二门板102的通孔;

43.更为具体的,对应第二门板102的通孔内壁设置为阶梯槽101-1,第二门板102外缘设置有与阶梯槽101-1相匹配的阶梯凸起,用于提升第二门板102的隔音性能;

44.关于夹持部,夹持部位于外壳1内部呈矩形阵列分布,夹持部包括固定部与移动部,夹持部的数量设置为至少四个;

45.固定部包括:

46.安装架3,设置为“l”型架,其一端与外壳1内壁垂直固定连接;

47.刚性弹簧301,设置于安装架3侧壁上,且与外壳1内壁垂直;

48.夹持板303,安装于刚性弹簧301远离安装架3的一端,且刚性弹簧301与夹持板303连接处均设置有振动传感器302;

49.移动部包括:

50.气缸305,安装于外壳1内壁,且设置于安装架3一侧,其轴线与安装架3平行,气缸305输出端安装有气杆304;

51.安装板,设置于气杆304游离端,且其远离气杆304的侧壁通过刚性弹簧301连接有夹持板303,夹持板303与刚性弹簧301连接处均设置有振动传感器302;

52.具体的,移动部包括的夹持板303位于安装架3上位移,与固定部包括的夹持板303配合实现对于待测试屏障的夹持固定;

53.关于主控模块,主控模块包括:

54.主控器4、显示屏403和远程传输模块402,均设置于外壳1上部;

55.具体的,显示屏403、远程传输模块402、振动传感器302、声波检测仪401、摄像头404和气缸305均与主控器4电连接;

56.更为具体的,上述电学元件源于现有技术,不对其电连接关系、内部结构以及工作原理做具体描述;

57.通常使用状态

58.工作人员将本技术包括的损伤测试系统置于工作位置,打开第一门板101与第二门板102,通过夹持部将待测试屏障固定,检测部发声对待检测屏障进行检测,并通过振动传感器302、声波检测仪401和摄像头404对待检测屏障的检测数据进行记录,并通过主控器4分析后传输至显示屏403显示,方便工作人员查看,且可通过远程传输模块402传输至移动终端,即,针对于耗时较长的检测工作,工作人员无需长期位于现场进行观察记录,通过移动终端对系统进行控制即可实现对待检测屏障的检测;

59.夹持功能

60.工作人员将待检测屏障置于夹持部包括的固定部和移动部之间,启动气缸305,气

缸305工作带动气杆304位移,从而带动气杆304连接的安装板位移,进而带动刚性弹簧301与夹持板303位移,即,移动部包括的夹持板303与固定部包括的夹持板303配合实现对于待检测屏障的夹持固定;

61.检测功能

62.发声源2通过发声探头201向待检测屏障输送不同频率、不同振幅的声波,并对待检测屏障受声波冲击反馈的数据进行记录,具体为通过夹持部包括的刚性弹簧301和夹持板303之间的振动传感器302检测待检测屏障的自身振动,通过贯穿外壳1的声波检测仪401检测待检测屏障的共振,且工作人员可通过摄像头404和显示器实现对于外壳1内待检测屏障的可视化监测;

63.相较于现有技术,本技术采用包括固定部和移动部的夹持组件,实现对于多样化待检测屏障的夹持固定,且具备多组传感器,实现对于待检测屏障受声波冲击时的反馈,包括振动、位移,以及反馈声波的收集,实现对于待检测屏障的多样化多参数检测,工作人员使用较为方便,且具备主控部,在进行检测时,工作人员无需全时操作看守,依靠移动终端即可实现对于待检测屏障的远程检测,尤其是针对于检测时间较长的屏障,提升了本实用新型的适用性。

64.本实用新型不限于实施方式,只要不违背其宗旨就能够实施各种变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1