一种传动轴总成自动转角工装的制作方法

1.本实用新型属于传动轴总成检测工装技术领域,尤其涉及一种传动轴总成自动转角工装。

背景技术:

2.传动轴总成为汽车、农机等机动车上的重要部件,起到传递动力的作用,机动车在转弯时,传动轴总成的长轴和短轴会形成一定夹角,当夹角小于极限夹角时,传动轴总成才能正常传递动力,反之,则会卡死,所以在完成传动轴总成的组装后,需要对其极限夹角进行检测,才能保证传动轴总成安装到机动车上可以正常工作,传动轴总成现有的检测工装通常是用几个固定块分别对长轴和短轴进行限位支撑,然后转动短轴对其进行检测,当传动轴总成的长轴和短轴直径发生变化后,必须更换不同的固定块才能对其进行检测;另外,不同机动车传动轴总成的极限夹角也不相同,对其检测也需要不同的工装,这就造成了工装的通用性差,工作效率低等问题。

技术实现要素:

3.本实用新型要解决的主要技术问题是提供一种结构合理,通用性强,工作效率高的传动轴总成自动转角工装。

4.为了解决上述技术问题,本实用新型提供如下技术方案:

5.一种传动轴总成自动转角工装,包括工作桌,工作桌上设置有用于夹持传动轴总成的长轴的两个第一夹持装置,两个第一夹持装置之间设置有托举组件,两个第一夹持装置一侧设置有用于夹持传动轴总成的短轴的第二夹持装置。

6.以下是本实用新型对上述技术方案的进一步优化:

7.工作桌包括支架,支架上固接有工作台,工作台上开设有转轴孔和第一定位孔。

8.进一步优化:第一夹持装置包括支撑台,支撑台与工作台固定连接,支撑台上固定安装有中心架。

9.进一步优化:第二夹持装置包括设置在工作台上方的支撑板,支撑板上开设有转动孔和多个第二定位孔,多个第二定位孔位于以转动孔为圆心的圆弧上。

10.进一步优化:转轴孔内固接有销柱,销柱与转动孔转动连接,第一定位孔和与其对应的第二定位孔内滑动连接有定位柱。

11.进一步优化:支撑板的顶面间隔一定距离平行布设有两个支撑块,支撑块内转动连接有转轴组件,转轴组件靠近短轴的一端设置有卡盘,转轴组件远离短轴的一端设置有手轮。

12.进一步优化:转轴组件包括与支撑块转动连接的转轴,转轴靠近短轴的一端固接有连接块,卡盘与连接块固定连接,转轴远离连接块的一端与手轮固定连接。

13.进一步优化:托举组件包括支撑架,支撑架与工作台固定连接,支撑架上固接有托举块,托举块内开设有容纳槽,托举块靠近容纳槽开口的位置处固接有挡板。

14.本实用新型通过合理化设计,中心架和卡盘分别对长轴和短轴进行固定,从而保证了本工装可以对不同直径的长轴和短轴进行固定,支撑板上开设有多个第二定位孔,从而保证了本工装可以对不同规格的传动轴总成的极限夹角进行检测,通用性强,工作效率高,大大提高了公司的综合产能。

15.下面结合附图和实施例对本实用新型进一步说明。

附图说明

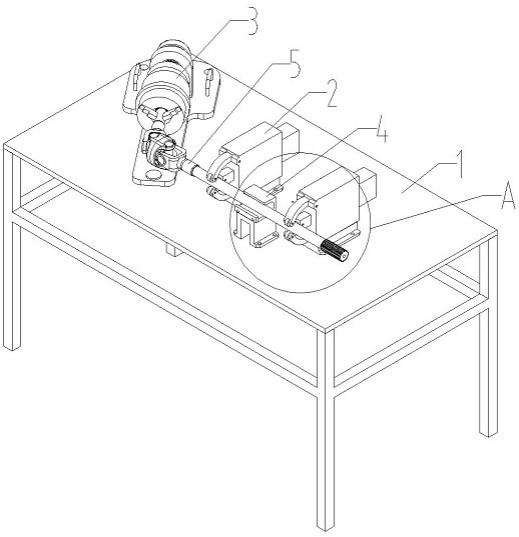

16.图1为本实用新型实施例1的整体结构示意图;

17.图2为本实用新型实施例1中工作桌的结构示意图;

18.图3为图1中a处的放大结构示意图;

19.图4为本实用新型实施例1中第二夹持装置的结构示意图;

20.图5为本实用新型实施例1中支撑板的结构示意图;

21.图6为本实用新型实施例1中转轴组件的结构示意图;

22.图7为本实用新型实施例1中传动轴总成的结构示意图。

23.图中:1-工作桌;101-支架;102-工作台;1021-转轴孔;1022-第一定位孔;2-第一夹持装置;201-支撑台;202-中心架;3-第二夹持装置;301-支撑板;3011-转动孔;3012-第二定位孔;302-支撑块;303-转轴组件;3031-转轴;3032-连接块;3033-避让孔;304-卡盘;305-手轮;306-销柱;307-定位柱;308-把手;4-托举组件;401-支撑架;402-托举块;4021-容纳槽;403-挡板;5-传动轴总成;501-长轴;502-短轴;503-万向节。

具体实施方式

24.实施例1:

25.如图1-7所示,一种传动轴总成自动转角工装,包括工作桌1,工作桌1上设置有用于夹持传动轴总成5的长轴501的两个第一夹持装置2,两个第一夹持装置2之间设置有托举组件4,两个第一夹持装置2一侧设置有用于夹持传动轴总成5的短轴502的第二夹持装置3。

26.如图7所示,传动轴总成5为汽车、农机上的重要部件,包括长轴501、万向节503和短轴502。

27.如图2所示,工作桌1包括支架101,支架101上固接有工作台102,工作台102上开设有转轴孔1021和第一定位孔1022。

28.如图3所示,第一夹持装置2包括支撑台201,支撑台201与工作台102固定连接,支撑台201上固定安装有中心架202。

29.中心架202为现有技术,属于车床的附件。

30.如图4、5所示,第二夹持装置3包括设置在工作台102上方的支撑板301,支撑板301上开设有转动孔3011和三个第二定位孔3012,三个第二定位孔3012位于以转动孔3011为圆心的圆弧上。

31.本实施例外,第二定位孔3012的数量还可以为一个、两个或三个以上。

32.转轴孔1021内固接有销柱306,销柱306与转动孔3011转动连接。

33.第一定位孔1022和与其对应的第二定位孔3012内滑动连接有定位柱307。

34.这样设计,当第一定位孔1022和与其对应的第二定位孔3012对齐并插入定位柱

307后,支撑板301和工作台102就固接在了一起,并且可以根据不同规格的传动轴总成5选择与第一定位孔1022对齐的第二定位孔3012,从而可以对不同规格的传动轴总成5的极限夹角进行检测。

35.支撑板301的顶面间隔一定距离平行布设有两个支撑块302,支撑块302内转动连接有转轴组件303,转轴组件303靠近短轴502的一端设置有卡盘304,转轴组件303远离短轴502的一端设置有手轮305。

36.卡盘304为现有技术,属于车床的附件。

37.卡盘304为气动卡盘。

38.如图6所示,转轴组件303包括与支撑块302转动连接的转轴3031,转轴3031靠近短轴502的一端固接有连接块3032,卡盘304与连接块3032固定连接,转轴3031远离连接块3032的一端与手轮305固定连接。

39.支撑板301上位于转轴组件303两侧的位置处均固接有把手308,两个把手308呈对称布设,从而方便支撑板301绕销柱306。

40.本实施例外,把手308的数量还可以为一个,该把手308可以位于转轴组件303的任意一侧。

41.如图3所示,托举组件4包括支撑架401,支撑架401与工作台102固定连接,支撑架401上固接有托举块402,托举块402内开设有容纳槽4021,托举块402靠近容纳槽4021开口的位置处固接有挡板403。

42.托举块402和挡板403由尼龙材料制成,避免其碰伤长轴501。

43.使用时,先将传动轴总成5的长轴501放置到中心架202的三个滚轮中间,启动中心架202,三个滚轮夹紧长轴501完成对其的固定,然后将短轴502方到卡盘304内,锁紧卡盘304完成对短轴502的固定。

44.随后转动手轮305带动短轴502转动,进而通过万向节503带动长轴501转动,当转动手轮305而短轴502和长轴501不跟随其转动时,则可以检测出万向节503处存在问题,以便及时检修。

45.检测完成后,手持短轴502一端,松开中心架202和卡盘304,完成了传动轴总成5的检测,托举组件4对长轴501起到支撑作用,避免了传动轴总成5跌落到工作台102上对其造成损伤。

46.使用中心架202和卡盘304分别对长轴501和短轴502进行固定,从而保证了本工装可以对不同直径的长轴501和短轴502进行固定,支撑板301上开设有多个第二定位孔3012,从而保证了本工装可以对不同规格的传动轴总成5的极限夹角进行检测,通用性强,工作效率高。

47.实施例2:

48.用电机代替上述实施例1中的手轮305,电机固定安装在支撑板301上,电机的输出端与转轴3031传动连接。

49.对于本领域的普通技术人员而言,根据本实用新型的教导,在不脱离本实用新型的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1