一种外排硅粉中硅含量的测量装置的制作方法

1.本实用新型涉及多晶硅生产技术领域,具体涉及一种外排硅粉中硅含量的测量装置。

背景技术:

2.目前硅粉中硅含量检测多采用酸溶、氟硅酸钾容量法:试样置于塑料烧杯中,以硝酸钾——硝酸、氢氟酸溶解,使硅生成硅氟酸,然后加入氟化钾形成氟硅酸钾沉淀,过滤分离后的沉淀以氢氧化钠中残余酸,再在热水中水解,析出与硅等当量的氢氟酸,用氢氧化钠标准溶液滴定,根据消耗氢氧化钠的体积即可计算出试样中硅的含量。过程中化学反应为:si+hno3+hf

→

h2sif6+no2↑

;(sio2+hf

→

h2sif6);h2sif6+kf

→

k2sif6↓

;k2sif6+h2o

→

kf+sio2↓

+hf;hf+naoh

→

naf+h2o。

3.目前现有硅含量检测技术主要存在以下几个问题:1)检测所需化学药剂种类多,检测过程过于繁杂;2)操作步骤多,容易出现操作失误造成检测结果偏差;3)多晶硅生产外排硅粉颗粒较细,含有重金属、金属氯化物等杂质,受此影响现有技术难以准确测定出其中的有效硅含量。

技术实现要素:

4.本实用新型旨在解决现有技术中存在的问题,提供一种外排硅粉中硅含量的测量装置,加热后的硅与氯化氢气体发生反应,管式炉内减少的重量即为外排硅粉中硅的重量,可以快速得到外排硅粉中的硅含量。

5.本实用新型的目的是通过以下技术方案实现的:

6.一种外排硅粉中硅含量的测量装置,包括用于放置外排硅粉的管式炉,所述管式炉进气端与进气管相连,所述进气管与氯化氢储气罐相连,所述管式炉出气端与出气管相连,所述出气管与氢氟酸吸收瓶相连,所述氢氟酸吸收瓶上还设置有排气管。

7.优选的,所述进气管上设置有进气总阀。

8.优选的,所述进气管通过氯化氢支管与氯化氢储气罐相连。

9.优选的,所述氯化氢支管上设置有氯化氢进气阀。

10.优选的,所述进气管通过氮气支管与氮气储气罐相连。

11.优选的,所述氮气支管上设置氮气进气阀。

12.优选的,所述排气管还与尾气处理瓶相连。

13.优选的,所述尾气处理瓶上还设置有尾气出气管。

14.本技术方案的有益效果如下:

15.一、本实用新型提供的一种外排硅粉中硅含量的测量装置,外排硅粉放置在管式炉中加热,加热后的硅粉与氯化氢气体发生反应生成气态的氯硅烷和氯化硅,气态的氯硅烷和氯化硅排入氢氟酸吸收瓶内吸收生成气态的氯化氢、氢气和四氟化硅;管式炉内减少的重量即为外排硅粉中硅的重量,即可得到外排硅粉的硅含量。本实用新型具有检测快捷

和检测结果更准确等优点。

16.二、本实用新型提供的一种外排硅粉中硅含量的测量装置,氮气先将进气管和管式炉内的空气排出,防止高温下氧气、氯化氢和硅反应反应造成,硅含量计算有误。

17.三、本实用新型提供的一种外排硅粉中硅含量的测量装置,进气总阀、氮气进气阀和氯化氢进气阀的设置方便氮气和氯化氢气体的进出。

18.四、本实用新型提供的一种外排硅粉中硅含量的测量装置,气态的氯化氢、氢气和四氟化硅进入尾气处理瓶中,碱溶液吸收气态的氯化氢和四氟化硅,避免有害气体排入大气造成环境污染。

附图说明

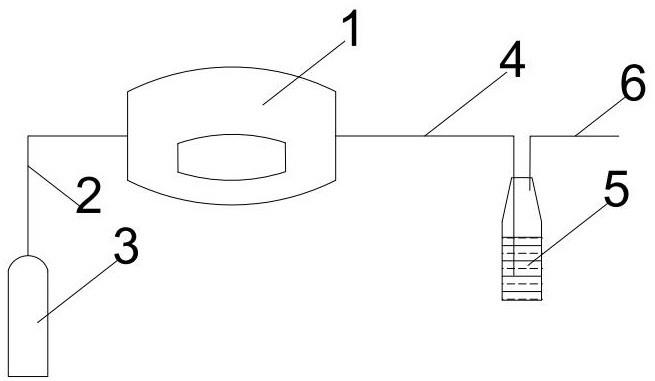

19.图1为本实用新型的结构示意图;

20.图2为本实用新型另一实施例的结构示意图;

21.其中:1、管式炉;2、进气管;3、氯化氢储气罐;4、出气管;5、氢氟酸吸收瓶;6、排气管;7、进气总阀;7.1、氯化氢进气阀;7.2、氮气进气阀;8.1、氯化氢支管;8.2、氮气支管;9、尾气处理瓶;10、尾气出气管;11、氮气储气罐。

具体实施方式

22.下面结合实施例对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

23.需要说明的是,当部件被称为“装设于”、“固定于”或“设置于”另一个部件上,它可以直接在另一个部件上或者可能同时存在居中部件。当一个部件被称为是“连接于”另一个部件,它可以是直接连接到另一个部件或者可能同时存在居中部件。

24.还需要说明的是,本实用新型实施例中的左、右、上、下等方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

25.实施例1

26.如图1所示,一种外排硅粉中硅含量的测量装置,包括用于放置外排硅粉的管式炉1,所述管式炉1进气端与进气管2相连,所述进气管2与氯化氢储气罐3相连,所述管式炉1出气端与出气管4相连,所述出气管4与氢氟酸吸收瓶5相连,所述氢氟酸吸收瓶5上还设置有排气管6。外排硅粉放置在管式炉1中加热(加热至350℃),加热后的硅粉与氯化氢气体发生反应生成气态的氯硅烷和氯化硅,气态的氯硅烷和氯化硅排入氢氟酸吸收瓶5内吸收生成气态的氯化氢、氢气和四氟化硅;管式炉1内减少的重量即为外排硅粉中硅的重量,即可得到外排硅粉的硅含量。

27.实施例2

28.如图2所示,本实施例与实施例1的不同点在于:所述进气管2上设置有进气总阀7;所述进气管2通过氯化氢支管8.1与氯化氢储气罐3相连。

29.其中,所述氯化氢支管8.1上设置有氯化氢进气阀7.1。进气总阀7、氮气进气阀7.2和氯化氢进气阀7.1的设置方便氮气和氯化氢气体的进出。

30.其中,所述进气管2通过氮气支管8.2与氮气储气罐11相连。

31.其中,所述氮气支管8.2上设置氮气进气阀7.2。氮气先将进气管2和管式炉1内的

空气排出,防止高温下氧气、氯化氢和硅反应反应造成,硅含量计算有误。

32.其中,所述排气管6还与尾气处理瓶9相连。

33.其中,所述尾气处理瓶9上还设置有尾气出气管10。气态的氯化氢、氢气和四氟化硅进入尾气处理瓶9中,碱溶液吸收气态的氯化氢和四氟化硅,避免有害气体排入大气造成环境污染。

34.本装置使用方法如下:

35.(1)、将外排硅粉称重记为m1,随后放置在管式炉1内;

36.(2)随后开启进气总阀7和氮气进气阀7.2,直至管式炉1内的空气排出;

37.(3)、关闭氮气进气阀7.2,管式炉1开始加热,直至加热至350℃,开启氯化氢进气阀7.1;反应后气体进入氢氟酸吸收瓶5中,随后气体进入尾气处理瓶9中,未反应的气体通过尾气出气管10排出;

38.(4)、加热反应10-15min,随后关闭氯化氢进气阀7.1,管式炉1停止加热,将管式炉1剩下的物体拿出称重记为m2;

39.(5)、外排硅粉的硅含量即为:( m1-m2)/m1。

40.本装置涉及到的化学反应有:

41.3si+10hcl

ꢀ→

(350℃)2sihcl3+sicl4+4h2↑

42.sihcl3+ 2h2o =sio2+ 3hcl + h2↑

43.sio2+4hf=sif4+2h2o

44.sif

4+

6naoh

ꢀ→

na2sio3+4naf+3h2o

45.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1