具有故障识别报警功能的受热部件热冲击疲劳试验台

本技术涉及工件的热疲劳检验试验设备,主要是用于活塞热疲劳模拟试验台架上的自动识别报警系统,具体为具有故障识别报警功能的受热部件热冲击疲劳试验台。

背景技术:

1、活塞是发动机的核心部件之一,活塞的可靠性直接影响整个发动机的寿命和安全性。近年来,随着科学技术的发展和“双碳”的提出,内燃机不断向着高功率和高转速方向发展,进而导致活塞承受的热负荷和热强度不断增加,热应力和变形量不断增大,在高温高压下活塞的可靠性下降严重,所以需要通过热疲劳模拟试验台架对活塞进行热疲劳模拟试验研究,从而提高活塞的可靠性。其中,自动识别报警系统是模拟试验台架的关键系统之一,在试验时可能会出现活塞过热、活塞加热超时、活塞过冷、活塞冷却超时、燃气量不足、燃气泄漏等情况,严重时直接影响到人身和财产安全;因此,为了保障人身财产安全,需要开发一个自动识别报警系统,在试验台出现故障或异常时,模拟试验台能自动检测并报警提示,同时切断燃气供给,停止试验台工作,并在故障分析系统中显示这些故障和给出可能的原因。另一方面,目前的热冲击试验设备还存在工件局部之间受热不均匀的问题,会导致模拟试验的准确性存在一定的误差。

技术实现思路

1、为解决上述现有技术存在的不足和缺陷,本实用新型提供了一种能够对试验过程进行全程安全性识别监测、一旦产生异常就及时报警功能的试验台,具备了试验过程中安全性的全程细致监控并及时警报的功能,并且能提供试验过程中工件受热均匀的夹具结构。具体的,本实用新型是这样实现的:

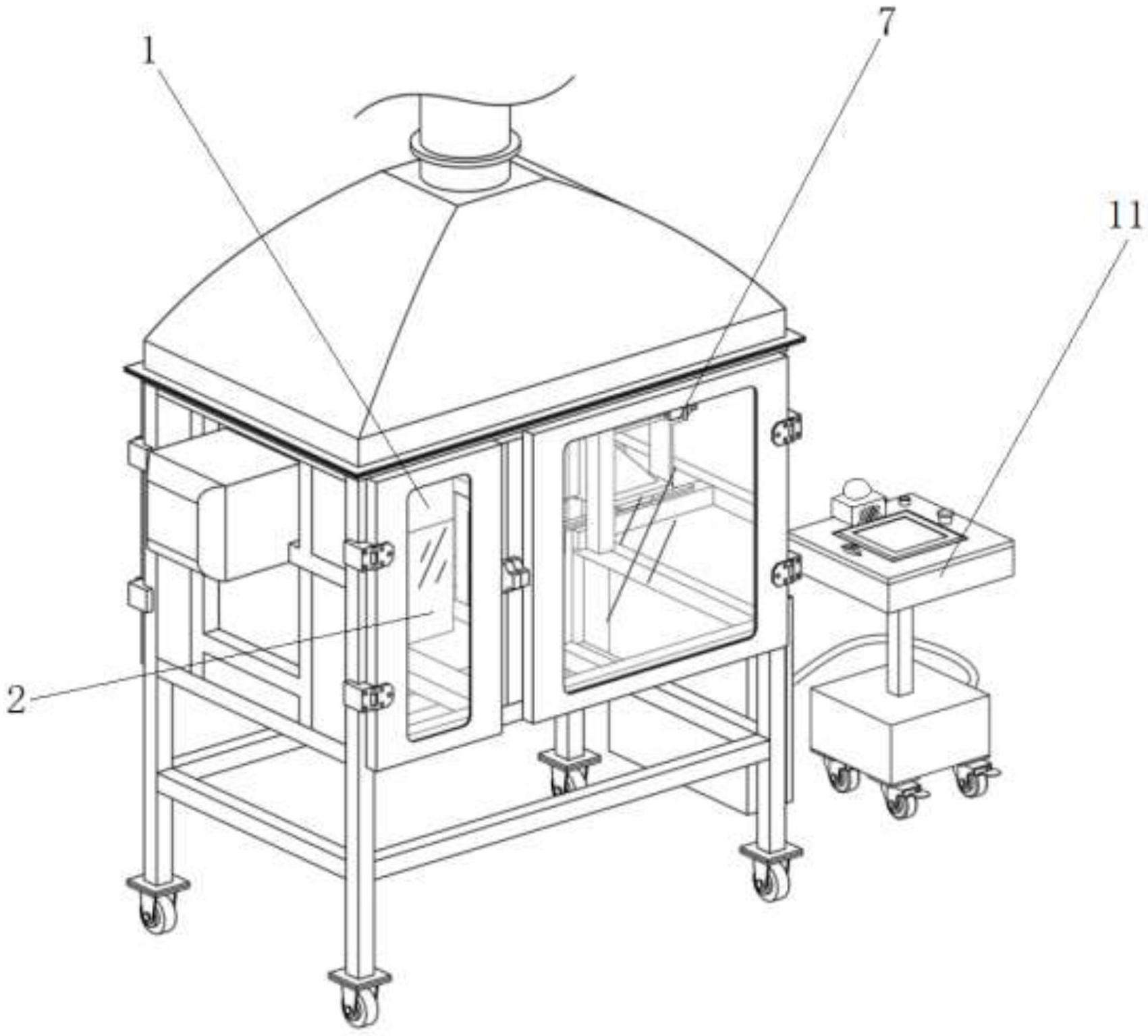

2、具有故障识别报警功能的受热部件热冲击疲劳试验台,包括试验箱体,安装在试验箱体内部的加热工位、冷却工位、工件夹具、驱动设备,在试验箱体内的顶部区域安装有烟雾传感器,在驱动设备上安装有双向转速传感器,双向转速传感器安装在用于驱动工件夹紧正反转的主轴上,所述烟雾传感器、双向转速传感器通过信号传输线缆连接至外置的报警装置,所述报警装置包括:底座、安装在底座上的报警箱,报警箱内安装有中央处理模块、报警器、报警元件,其中:报警元件通过信号传输线缆分别连接烟雾传感器、双向转速传感器和加热工位内的红外线测温仪,并连接至中央处理模块输送信号,中央处理模块连接至报警器。

3、进一步的,所述报警器包括警报灯和蜂鸣警报器,警报灯和蜂鸣警报器均安装在报警箱顶部。

4、进一步的,所述报警元件包括温度信号转换器、烟雾信号转换器、双向转速信号转换器以及信号放大器,温度信号转换器、烟雾信号转换器、双向转速信号转换器分别通过线缆与红外线测温仪、烟雾传感器、双向转速传感器,信号放大器则均和温度信号转换器、烟雾信号转换器、双向转速信号转换器连接接收转换信号并放大后输送至中央处理模块。

5、进一步的,所述红外线测温仪安装在加热工位内正对受热工件,距离加热工位距离15cm~25cm。

6、进一步的,所述烟雾传感器安装在受热工件上方35-45cm之间的范围之内。

7、进一步的,所述工件夹具包括两个夹持位,夹持位相对于转动轴心对称分布,夹持位能夹持圆柱状工件,且每个夹持位上设有转动机构,转动机构能带动被夹持位固定后的圆柱状工件独立转动。

8、进一步的,所述转动机构包括至少三个均匀安装在夹持位内壁上的转动辊,其中与工件夹具连接处的转动辊为主动辊,其余为从动辊,主动辊与安装在工件夹具上的驱动装置传动连接,驱动装置能带动主动辊转动,从动辊作为受力支撑,且主动辊、从动辊的沿夹持位的轴线方向分布。

9、进一步的,所述报警装置还包括安装在底座内的内置电池和外接电源线,其中:电源线用于对内置电池充电和对烟雾传感器、双向转速传感器、红外线测温仪供电、中央处理模块、报警器和报警元件供电,内置电池连接中央处理模块、报警器、报警元件和信号传输线缆,能在电源线断电后继续保持供电。

10、本实用新型的工作原理和有益效果介绍:工件夹具在驱动设备的作用下,能够保持180°之间正反转动,带动两个夹持位依次在加热工位和冷却工位之间来回切换,以进行热冲击疲劳试验,红外线测温仪正对处于加热工位下的工件本体,对其表面温度进行采集,并传输信号至警报器;在试验过程中,工件从冷却工位转动进入加热工位时,由于环境温度的变化,会产生烟雾,设置在工件上方的烟雾传感器能够对环境中的烟雾浓度进行数据采集监测并传输信号至警报器;双向转速传感器安装在驱动设备的转轴末端,能够采集转动的数据信息,包括转动频率、转速信息并传输信号至警报器;警报器接收到这些数据信号后,进行信号转换成数据,并发送至中央处理模块,中央处理模块对数据进行检测,监控数据是否超过预设的阈值,若是则对报警设备发送启动信号,启动报警,达到监控试验过程的安全监控,并能获取过程中的操控步骤,实现安全监控和精细化控制。工件夹具中的夹持位用于夹持固定试验工件,这类工件通常是圆柱状,如气缸、活塞缸、活塞帽、活塞头等,通常采用半圆型的对夹件固定安装,本实用新型在夹具上安装了旋绕分布的旋转主动轮和从动轮,旋转主动轮配合若干从动轮夹住工件表面,旋转主动轮的转动能带动工件独立转动,在受热过程中,能保证工件的各个局部均匀受热,从而提高试验的准确性,且红外线测温仪也能够实时对工件的局部均匀的采集数据,获得的温度数据更为精准,提高了警报的精确性。通过本实用新型,能在试验台出现故障或异常时,模拟试验台能自动检测并报警提示,同时切断燃气供给,停止试验台工作,并在故障分析系统中显示这些故障和给出可能的原因,最大限度的保障人身财产安全和提高了模拟试验试的准确性。

技术特征:

1.具有故障识别报警功能的受热部件热冲击疲劳试验台,包括试验箱体(5),安装在试验箱体(5)内部的加热工位(1)、冷却工位(2)、工件夹具(3)、驱动设备(4),其特征在于,在试验箱体(5)内的顶部区域安装有烟雾传感器(6),在驱动设备(4)上安装有双向转速传感器(7),双向转速传感器(7)安装在用于驱动工件夹紧正反转的主轴(8)上,所述烟雾传感器(6)、双向转速传感器(7)通过信号传输线缆(9)连接至外置的报警装置,

2.根据权利要求1所述的受热部件热冲击疲劳试验台,其特征在于,所述报警器包括警报灯(14)和蜂鸣警报器(15),警报灯(14)和蜂鸣警报器(15)均安装在报警箱(11)顶部。

3.根据权利要求1所述的受热部件热冲击疲劳试验台,其特征在于,所述报警元件包括温度信号转换器(16)、烟雾信号转换器(17)、双向转速信号转换器(18)以及信号放大器(19),温度信号转换器(16)、烟雾信号转换器(17)、双向转速信号转换器(18)分别通过线缆与红外线测温仪(13)、烟雾传感器(6)、双向转速传感器(7),信号放大器(19)则均和温度信号转换器(16)、烟雾信号转换器(17)、双向转速信号转换器(18)连接接收转换信号并放大后输送至中央处理模块(12)。

4.根据权利要求3所述的受热部件热冲击疲劳试验台,其特征在于,所述红外线测温仪(13)安装在加热工位(1)内正对受热工件,距离加热工位(1)距离15cm~25cm。

5.根据权利要求1所述的受热部件热冲击疲劳试验台,其特征在于,所述烟雾传感器(6)安装在受热工件上方35-45cm之间的范围之内。

6.根据权利要求1-5任意一项所述的受热部件热冲击疲劳试验台,其特征在于,所述工件夹具(3)包括两个夹持位(20),夹持位(20)相对于转动轴心对称分布,夹持位(20)能夹持圆柱状工件,且每个夹持位(20)上设有转动机构,转动机构能带动被夹持位(20)固定后的圆柱状工件独立转动。

7.根据权利要求6所述的受热部件热冲击疲劳试验台,其特征在于,所述转动机构包括:至少三个均匀安装在夹持位(20)内壁上的转动辊,其中与工件夹具(3)连接处的转动辊为主动辊(21),其余为从动辊(22),主动辊(21)与安装在工件夹具(3)上的驱动装置传动连接,驱动装置能带动主动辊(21)转动,从动辊(22)作为受力支撑,且主动辊(21)、从动辊(22)的沿夹持位(20)的轴线方向分布。

8.根据权利要求1所述的受热部件热冲击疲劳试验台,其特征在于,所述报警装置还包括安装在底座(10)内的内置电池和外接电源线,其中:

技术总结

具有故障识别报警功能的受热部件热冲击疲劳试验台,包括试验箱体,安装在试验箱体内部的加热工位、冷却工位、工件夹具、驱动设备,试验箱体内的顶部区域安装有烟雾传感器,在驱动设备上安装有双向转速传感器,双向转速传感器安装在用于驱动工件夹紧正反转的主轴上,烟雾传感器、双向转速传感器通过信号传输线缆连接至外置的报警装置,在试验台循环运作的过程中,信号传递给中央数据处理器,经过处理分析,计算出各类别信号数据是否超过临界值,判断出试验台是否发生故障,若发生故障则通过蜂鸣警报器、警报灯发出警报并自动切断电源。

技术研发人员:邹梁楠,雷基林,赵仕尧,陈继锟,王宝剑,杜旻远,苟瑶

受保护的技术使用者:昆明理工大学

技术研发日:20220926

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!