核燃料包壳管双轴蠕变高温夹具的制作方法

1.本实用新型涉及管件内压疲劳测试技术领域,尤其涉及一种核燃料包壳管双轴蠕变高温夹具。

背景技术:

2.核燃料包壳管在反应堆内的实际工况中,通常是处于承受多轴应力的状态,而由于包壳管壁厚远小于管径,复杂的多轴应力状态可以简化为双轴应力状态,即轴向和环向应力状态。利用气体或者液体内压实现管材的环向应力,同时附加轴向拉伸或压缩载荷以实现不同比例加载的双轴蠕变试验是目前应用较多的试验技术。

3.而在双轴蠕变试验过程中,包壳管置于高温(1000℃)真空炉中,通过夹持系统支撑且传递附加的轴向拉、压载荷,同时将包壳管内腔与内压系统连通,其是包壳管与内压系统的中间通道,而现有的夹持系统,即夹具大多设计复杂,且密封效果差,不能适应于长期高温试验,易容易导致试验失效。

技术实现要素:

4.本实用新型的目的是提供一种核燃料包壳管双轴蠕变高温夹具,以解决上述问题。

5.为实现上述目的,采用以下技术方案:

6.一种核燃料包壳管双轴蠕变高温夹具,包括两夹紧机构,每一夹紧机构均包括一安装壳体;每一安装壳体的一端还均开设一连接孔,包壳管的两端分别插设于一连接孔内;其中一所述安装壳体的内部沿其轴向还开设一与连接孔连通的通气流道,且该安装壳体的外壁还设有与通气流道连通的通气接口;每一连接孔内还均安装一套设于包壳管外壁的密封件;每一安装壳体设有连接孔的一端还固定连接一连接环,且每一连接环内还均安装一套设于包壳管外壁的压紧组件,压紧组件用于将密封件压紧限位于连接孔内。

7.进一步地,所述密封件包括依次布置于连接孔内的第一密封卡套、第二密封卡套,包壳管的一端依次穿过第一密封卡套、第二密封卡套布置;所述第二密封卡套上还开设有若干第一螺丝孔,第一螺丝孔用于安装螺丝以将第一密封卡套、第二密封卡套锁紧限位于连接孔内。

8.进一步地,所述第二密封卡套的一侧还设有限位凸台,且限位凸台插设于第一密封卡套内;所述限位凸台的外壁还套设有c型密封圈。

9.进一步地,所述第一密封卡套与连接孔底部接触的侧壁还嵌套有o型密封圈。

10.进一步地,所述连接环一侧还设有贯通至其另一侧的限位孔;所述压紧组件包括锁紧套,锁紧套呈圆锥形构造,且锁紧套的尖锐的一端插设于限位孔内,锁紧套的另一端插设于连接孔内并与第二密封卡套抵接;所述锁紧套的一端还开设一贯通至其另一端的锁紧孔,包壳管的一端穿过锁紧孔布置。

11.进一步地,所述锁紧孔的内壁还设有若干用于增大摩擦力的锁紧凸起块。

12.进一步地,所述锁紧套包括若干锁紧块,若干所述锁紧块围绕包壳管间隔布置。

13.进一步地,所述包壳管内部两端还分别布置一芯轴。

14.进一步地,所述安装壳体的一端端部还开设有若干固定孔。

15.进一步地,所述安装壳体的一端外壁还套设有若干安装环。

16.采用上述方案,本实用新型的有益效果是:

17.1)采用gh4169高温合金材质制成,其耐高温性能强,且具有良好的抗辐射、抗疲劳、抗氧化、耐腐蚀性能,可长期置于高温真空环境下使用,使用方便;

18.2)通过第一密封卡套和第二密封卡套,可对包壳管与通气通道的连接处进行密封,可降低气体泄漏率,密封效果好;

19.3)采用了分体的设计,将轴向拉压力施加点着力于包壳管的外壁上,即连接环内的压紧组件与包壳管外壁接触的区域,而与密封件没有任何关系,密封件仅是为了实现包壳管内压的密封,采取这样的分体设计,可有利于试验动态拉压过程中,不会导致密封件松脱、掉落,进而保证试验的稳定性;

20.4)在包壳管内部两端还添加有一定壁厚的芯轴,芯轴的存在有效保障了施加于包壳管上力的均匀性,不会造成包壳管的塌陷等现象出现,进而提高试验的成功率。

附图说明

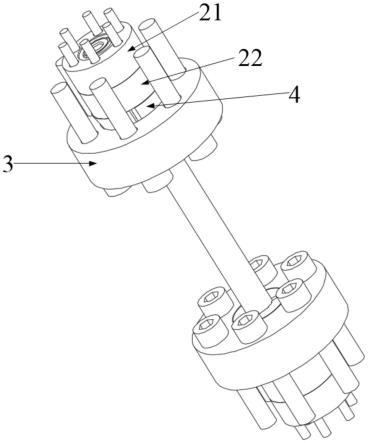

21.图1为本实用新型的立体图;

22.图2为图1省却安装壳体的立体图;

23.图3为本实用新型的密封件、连接环、锁紧套的爆炸图;

24.图4为本实用新型的剖面图;

25.图5为图4的a处局部放大示意图;

26.其中,附图标识说明:

27.1—安装壳体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—密封件;

28.3—连接环;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4—锁紧套;

29.5—芯轴;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—固定孔;

30.12—安装环;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13—通气流道;

31.14—通气接口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21—第一密封卡套;

32.22—第二密封卡套;

ꢀꢀꢀꢀꢀꢀꢀ

23—限位凸台;

33.24—c型密封圈;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25—o型密封圈;

34.41—锁紧凸起块。

具体实施方式

35.以下结合附图和具体实施例,对本实用新型进行详细说明。

36.参照图1至5所示,本实用新型提供一种核燃料包壳管双轴蠕变高温夹具,包括两夹紧机构,每一夹紧机构均包括一安装壳体1;每一安装壳体1的一端还均开设一连接孔,包壳管的两端分别插设于一连接孔内;其中一所述安装壳体1的内部沿其轴向还开设一与连接孔连通的通气流道13,且该安装壳体1的外壁还设有与通气流道13连通的通气接口14;每一连接孔内还均安装一套设于包壳管外壁的密封件2;每一安装壳体1设有连接孔的一端还

固定连接一连接环3,且每一连接环3内还均安装一套设于包壳管外壁的压紧组件,压紧组件用于将密封件2压紧限位于连接孔内。

37.其中,所述密封件2包括依次布置于连接孔内的第一密封卡套21、第二密封卡套22,包壳管的一端依次穿过第一密封卡套21、第二密封卡套22布置;所述第二密封卡套22上还开设有若干第一螺丝孔,第一螺丝孔用于安装螺丝以将第一密封卡套21、第二密封卡套22锁紧限位于连接孔内;所述第二密封卡套22的一侧还设有限位凸台23,且限位凸台23插设于第一密封卡套21内;所述限位凸台23的外壁还套设有c型密封圈24;所述第一密封卡套21与连接孔底部接触的侧壁还嵌套有o型密封圈25;所述连接环3一侧还设有贯通至其另一侧的限位孔;所述压紧组件包括锁紧套4,锁紧套4呈圆锥形构造,且锁紧套4的尖锐的一端插设于限位孔内,锁紧套4的另一端插设于连接孔内并与第二密封卡套22抵接;所述锁紧套4的一端还开设一贯通至其另一端的锁紧孔,包壳管的一端穿过锁紧孔布置;所述锁紧孔的内壁还设有若干用于增大摩擦力的锁紧凸起块41;所述锁紧套4包括若干锁紧块,若干所述锁紧块围绕包壳管间隔布置;所述包壳管内部两端还分别布置一芯轴5;所述安装壳体1的一端端部还开设有若干固定孔11;所述安装壳体1的一端外壁还套设有若干安装环12。

38.本实用新型工作原理:

39.继续参照图1至5所示,为适应于在高温环境下使用该夹具,本实施例中,安装壳体1采用gh4169高温合金材质,该材质是一种沉淀强化镍基高温合金,可以耐温1200℃,具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能,以及良好的加工性能、焊接性能良好;其中一安装壳体1的外壁设有通气接口14,用于接入外部的输液或输气管道,以便对包壳管进行内压疲劳及爆破等试验(对包壳管内部进行充压,以便测量包壳管径向的变形量);在试验时,包壳管内部通压后,会处于一个长期的稳定试验过程,在该过程中,压力不能通过夹具而泄露,因此,在连接孔内设置了密封件2,密封件2包括第一密封卡套21、第二密封卡套22,采用双密封卡套的密封方式,可降低气体泄漏率,提高密封性能,同时,为进一步增强密封效果,在第二密封卡套22的限位凸台23上还套设一c型密封圈24,在第一密封卡套21与连接孔底部接触的侧壁还嵌套有o型密封圈25,此外,为保证密封件2不会脱落,在第二密封卡套22上还开设有若干第一螺丝孔,可安装螺丝,将其锁紧固定。

40.此外,在每一安装壳体1的一端还固定连接一连接环3(通过螺丝锁紧固定),连接环3内设有锁紧套4,锁紧套4呈圆锥形构造,且锁紧套4的尖锐的一端插设于限位孔内,锁紧套4的另一端插设于连接孔内并与第二密封卡套22抵接,可进一步对密封件2进行限位,同时,锁紧套4的锁紧孔的内壁还设有若干锁紧凸起块41,锁紧凸起块41与包壳管的外壁接触,该接触的区域为轴向拉压力施加着力点,即采用了分体的设计,将轴向拉压力施加点着力于包壳管的外壁上,而与密封件2没有任何关系,密封件2仅是为了实现包壳管内压的密封,采取这样的分体设计,可有利于试验动态拉压过程中,不会导致密封件2松脱、掉落,进而保证试验的稳定性;同时,在包壳管内部两端还添加有一定壁厚的芯轴5(芯轴5位于轴向拉力施加着力点区域),芯轴5的存在有效保障了施加于包壳管上力的均匀性,不会造成包壳管的塌陷等现象出现,进而提高试验的成功率;此外,安装壳体1的一端端部还开设有若干固定孔11,可用于连接外部的轴向拉力施加机构(如电机丝杆组件),同时,在安装壳体1的一端外壁还套设有若干安装环12,便于将夹具安装于外部。

41.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用

新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1