一种驱动桥综合试验台架的制作方法

1.本实用新型属于驱动桥试验技术领域,具体涉及一种驱动桥综合试验台架。

背景技术:

2.驱动桥是工程机械装置的核心部件,主要起着载荷支承、降速増扭和改变动力传递方向的作用。

3.在工程机械研发过程中,当驱动桥需要进行型式检验的时候,一般按照《工程机械驱动桥试验方法》的相关规定,对驱动桥进行台架试验,以验证驱动桥的可靠性。其中主要包括“驱动桥桥壳垂直弯曲疲劳试验”和“驱动桥总成齿轮疲劳试验”,分别验证驱动桥桥壳和驱动桥总成齿轮强度。

4.在实际工作过程中,装载机的工作特性使得驱动桥需要在大幅变动的交变载荷下,周期性的承受着交变扭矩,同时在装载机工作过程中,其驱动桥差速器也在不断工作。在大部分工况中,驱动桥还会随着整机的上下坡而不断的前后左右倾斜。整个工作过程中,装载机驱动桥受力复杂、载荷多变。

5.而传统的试验台架将这两种试验分为两个台架进行,分别校核桥壳和齿轮强度。因此存在试验周期长、试验条件单调的问题。所以传统的试验台架很难模拟实际驱动桥工况。另外,也有将两种试验集成到同一台架上进行的,但是其不能较为全面的模拟实际工况进行试验。

技术实现要素:

6.为了克服上述现有技术的不足之处,本实用新型提供一种驱动桥综合试验台架,本试验台架能通过综合控制作动器和电机,在对驱动桥进行桥壳桥荷加载的同时,对桥总成齿轮加载扭矩。同时,整个各试验装置固定在坡度板上,随着伸缩装置的伸缩动作,调节驱动桥样件的倾斜状态。在整个台架试验过程中,驱动桥在倾斜的同时,还承受桥荷以及电机输入的扭矩,使台架试验更加贴合实际工作情况。

7.本实用新型是通过如下技术方案实现的:一种驱动桥综合试验台架,包括与驱动桥样件的主减速器相连的主驱动装置、与驱动桥样件的轮边减速器相连的轮边驱动装置以及两套用于给驱动桥样件的左右两侧桥壳施加载荷的加载装置,驱动桥样件左右两侧的轮边减速器各传动连接一套轮边驱动装置;所述主驱动装置、轮边驱动装置和加载装置均设置在坡度板上,坡度板下方的四周布置有伸缩装置,坡度板与伸缩装置的伸缩部铰接。

8.在一些实施例中,所述主驱动装置包括主减电机,主减电机通过主传动轴与驱动桥样件的主减速器传动连接,驱动桥样件的主减速器支撑在主减支承工装上,与主减电机传动连接的主传动轴上设有用于监测输入扭矩的扭矩传感器。

9.在一些实施例中,所述轮边驱动装置包括轮边电机,轮边电机通过传动轴与轮边安装罩传动连接,轮边安装罩通过轴承等方式支撑在轮边支承工装上,轮边安装罩远离传动轴的一端与轮边连接板传动连接,轮边连接板与驱动桥样件的轮边减速器传动连接,传

动轴上设有用于监测输出扭矩的扭矩传感器。

10.在一些实施例中,所述加载装置包括作动器,作动器的一端固定在龙门架,作动器的加载端固定有桥荷加载工装。

11.在一些实施例中,所述的伸缩装置为液压油缸。

12.本实用新型的有益效果是:1、本实用新型能够通过伸缩装置调节驱动桥样件的倾斜角度,试验在上下坡过程中,驱动桥样件中油位对润滑带来的影响。

13.2、在本实用新型可以同时进行驱动桥的“驱动桥桥壳垂直弯曲疲劳试验”和“驱动桥总成齿轮疲劳试验”,相较传统的两个独立台架,占用空间更小,试验周期更短。

14.3、通过对作动器、电机的综合控制,本实用新型能模拟装载机驱动桥工作状态,更符合装载机驱动桥的实际工况。

15.4、本实用新型具备传统试验台架的功能,除进行“驱动桥桥壳垂直弯曲疲劳试验”和“驱动桥总成齿轮疲劳试验”外,本实用新型能够试验在交变/恒定量载荷下,驱动桥桥壳变形对驱动桥齿轮啮合带来的影响。

16.5、本实用新型能够通过左右的轮边电机阻力矩的不同,试验驱动桥差速器性能。

附图说明

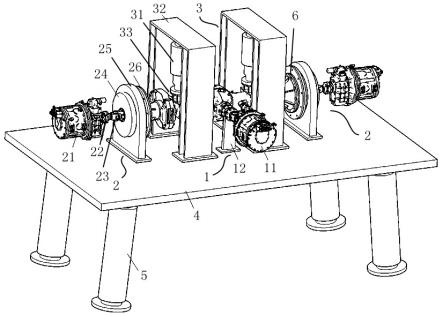

17.图1是本发明的结构示意图;

18.图2是装载机常规工作的“v”型铲装示意图;

19.图中,1、主驱动装置,11、主减电机,12、主减支承工装,2、轮边驱动装置,21、轮边电机,22、传动轴,23、扭矩传感器,24、轮边安装罩,25、轮边支承工装,26、轮边连接板,3、加载装置,31、作动器,32、龙门架,33、桥荷加载工装,4、坡度板,5、伸缩装置,6、驱动桥样件。

具体实施方式

20.下面根据附图和实施例对本实用新型进一步说明。

21.如图1所示,一种驱动桥综合试验台架,包括设置在坡度板4上的主驱动装置1、轮边驱动装置2和加载装置3,坡度板4下方布置有四套伸缩装置5,四套所述的伸缩装置5分布在坡度板4下方的四个拐角处,伸缩装置5采用液压油缸,液压油缸的缸底通过铰接耳板与地面固定,液压油缸的伸缩杆与坡度板4铰接,通过控制四根液压油缸的伸缩动作,可以模拟装载机所处工作时现场的坡度情况,更加靠近实际工况,使得模拟试验的效果更加好,获取的试验数据更为精确。

22.如图1所示,所述主驱动装置1包括与主减电机11,主减电机11通过安装板(图1中未示出)与坡度板4固定,主减电机11与主传动轴传动连接,主传动轴与驱动桥样件6的主减速器传动连接,驱动桥样件6的主减速器支撑在主减支承工装12上,主减支承工装12活动安装在坡度板4上,可以根据不同型号的驱动桥样件更换相应的主减支承工装12。与主减电机11传动连接的主传动轴上设有用于监测输入扭矩的扭矩传感器。

23.如图1所示,在驱动桥样件6的左右两侧各布置有一套轮边驱动装置2。所述轮边驱动装置2包括轮边电机21,轮边电机21通过安装板(图1中未示出)与坡度板4固定,轮边电机21通过传动轴22与轮边安装罩24传动连接,轮边安装罩24通过轴承支撑在轮边支承工装25上,轮边安装罩24远离传动轴22的一端与轮边连接板26传动连接,轮边连接板26与驱动桥

样件的轮边减速器传动连接,可以根据不同型号的驱动桥样件6更换相应的轮边连接板26,不同的轮边连接板26与轮边安装罩24相连接的一端始终保持一致,上述设计可以减少试验台架在试验不同型号的驱动桥样件6时所需要变动的部件数量,减少劳动量,提高工作效率。传动轴22上设有用于监测输出扭矩的扭矩传感器。

24.如图1所示,在驱动桥样件6的左右两侧各设置有一套用于给驱动桥样件6的桥壳施加载荷的加载装置3。所述加载装置3包括作动器31,作动器31的一端固定在龙门架32,作动器31的加载端固定有桥荷加载工装33,桥荷加载工装33是为了作动器31施加的载荷均匀作用在驱动桥样件6的桥壳上,桥荷加载工装33可以选用平板,作动器31自带用于检测施加载荷的载荷传感器。

25.如图2所示,装载机正常工作时,整个工作路线可简化为“v”字。整个工作周期内,装载机点位可为4个点:起始点ⅰ、物料堆ⅱ、中转点ⅲ、运输车ⅳ。整个工作流程如下:装载机从起始点ⅰ出发,转弯前进至物料堆ⅱ,在物料堆ⅱ处铲装物料后,转弯后退至中转点ⅲ,然后转弯前进至运输车ⅳ,将铲装物料卸下,最终转弯后退至起始点ⅰ处。以此为一个工作周期,不断循环操作。整个工作过程中,装载机前桥工况如下:

[0026][0027]

说明:1、扭矩方向以装载机前进时,前桥扭矩输入旋向为正

[0028]

2、差速器左右两侧转速情况实际与物料堆ii和运输车iv的位置有关。

[0029]

3、实际驱动桥承受载荷、承受箱输出扭矩的占比与载荷、装载机整体布置有关。本表中所述占比为默认工况下,装载机前桥所受载荷、扭矩的占比。

[0030]

在本实施例中,主减电机11、两个轮边电机21和两个作动器31都是独立控制的,因此可以通过综合控制各个电机的输出扭矩及作动器加载的负荷,来模拟前桥“v”型铲装时的受力情况,使得台架试验更贴近实际工况。

[0031]

可以通过调节伸缩装置5的伸缩量,来实现驱动桥样件的前后/左右切斜角度,独立地模拟整机上下坡工况。

[0032]

整机本实施例中,可以按照《工程机械驱动桥试验方法》,同时对驱动桥进行“驱动

桥桥壳垂直弯曲疲劳试验”和“驱动桥总成齿轮疲劳试验”,以缩短试验周期、节省试验材料。

[0033]

以上所述仅是对本实用新型的较佳实施方式而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1