一种电机力矩试验工装的制作方法

1.本实用新型涉及电机试验器材领域,具体是一种电机力矩试验工装。

背景技术:

2.电机扭矩即电动机的输出扭矩,也称为电机力矩,为电动机的基本参数之一,电机的力矩值是判断电机能否承受在使用过程中出现最大扭力的一个关键指标值,电机扭矩采用专用试验工装进行试验测试,通常由测试软件控制测试硬件系统组成。

3.目前,在对电机进行力矩检测时,为了对空转电机进行快速制动使其停止转动,需采用制动器对电机进行制动,但是在试验检测步进电机等高精度低速电机时,制动器会增加电机的负载,从而导致检测精度降低,然后。因此,本领域技术人员提供了一种电机力矩试验工装,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种电机力矩试验工装,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种电机力矩试验工装,包括:

7.底板;

8.检测机构,安装在所述底板的顶面一侧,所述检测机构包括转矩转速传感器和支撑台,所述转矩转速传感器固定在所述支撑台的顶面,所述支撑台固定在所述底板上;

9.减速机构,安装在所述底板的顶面另一侧,并用于电机的减速;

10.连接机构,位于所述检测机构和所述减速机构之间;

11.其中,所述连接机构包括轴承座和轴承,所述轴承固定在所述轴承座的顶端,所述轴承内壁固定由转轴,所述转轴的两端分别固定由第一花键轴、第二花键轴,所述连接机构还包括有第一花键轴管和第二花键轴管,所述第一花键轴管与所述转矩转速传感器的输出端连接,所述第二花键轴管与所述减速机构连接,所述轴承座具有与所述第一花键轴管连接以及与所述第一花键轴管分离两种状态,所述第二花键轴始终滑动在所述第二花键轴管内,所述底板上固定有用于驱动所述轴承座直线往复运动的驱动机构。

12.作为本实用新型再进一步的方案:所述底板的两端均开设有安装槽,所述底板的两端顶面均固定有电磁铁,所述电磁铁的磁吸端位于所述安装槽内。

13.作为本实用新型再进一步的方案:所述减速机构包括减速机和磁粉制动器,所述减速机的输出端与所述磁粉制动器的输出端连接,所述第二花键轴管与所述减速机的输入端连接。

14.作为本实用新型再进一步的方案:所述减速机构还包括有两个支撑架,两个所述支撑架固定在所述底板上,所述减速机和所述磁粉制动器分别固定在两个所述支撑架的顶端。

15.作为本实用新型再进一步的方案:所述支撑架为“l”形板。

16.作为本实用新型再进一步的方案:所述支撑架的底端内侧固定有用于增加强度的加强筋。

17.作为本实用新型再进一步的方案:所述驱动机构为电动丝杆滑台,所述轴承座的底端固定在所述驱动机构的传送端。

18.与现有技术相比,本实用新型的有益效果是:

19.在测量电机为高速电机时,第一花键轴插入第一花键轴管内,此时,第一花键轴管、第一花键轴、转轴、第一花键轴管和第二花键轴管组成一个传动轴,并连接转矩转速传感器和减速机,电机运转时,与电机输出端连接的转矩转速传感器检测电机的力矩,并将检测信号实时传输至外部显示终端,在检测完毕需要停机时,启动磁粉制动器进行制动,从而对电机进行制动,使得电机快速停止转动,缩短更换电机的时间,提高检测试验效率,特别是需要对多台电机进行检测的情况,在需要检测步进电机等高精度低速电机时,第一花键轴与第一花键轴管脱离,此时,转矩转速传感器不与减速机连接,降低电机的多余负载,提高检测精度,可根据检测电机类型灵活快速切换。

附图说明

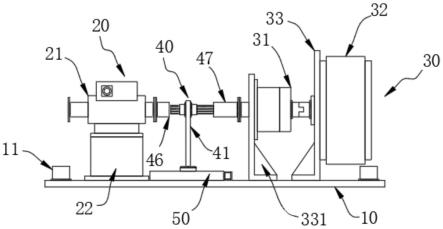

20.图1为一种电机力矩试验工装的结构示意图;

21.图2为一种电机力矩试验工装中连接机构的结构示意图;

22.图3为一种电机力矩试验工装中电磁铁的安装位置示意图。

23.图中:10、底板;101、安装槽;11、电磁铁;20、检测机构;21、转矩转速传感器;22、支撑台;30、减速机构;31、减速机;32、磁粉制动器;33、支撑架;331、加强筋;40、连接机构;41、轴承座;42、轴承;43、转轴;44、第一花键轴;45、第二花键轴;46、第一花键轴管;47、第二花键轴管;50、驱动机构。

具体实施方式

24.请参阅图1~3,本实用新型实施例中,一种电机力矩试验工装,包括:

25.底板10;

26.检测机构20,安装在底板10的顶面一侧,检测机构20包括转矩转速传感器21和支撑台22,转矩转速传感器21固定在支撑台22的顶面,支撑台22固定在底板10上;

27.减速机构30,安装在底板10的顶面另一侧,并用于电机的减速;

28.连接机构40,位于检测机构20和减速机构30之间;

29.其中,连接机构40包括轴承座41和轴承42,轴承42固定在轴承座41的顶端,轴承42内壁固定由转轴43,转轴43的两端分别固定由第一花键轴44、第二花键轴45,连接机构40还包括有第一花键轴管46和第二花键轴管47,第一花键轴管46与转矩转速传感器21的输出端连接,第二花键轴管47与减速机构30连接,轴承座41具有与第一花键轴管46连接以及与第一花键轴管46分离两种状态,第二花键轴45始终滑动在第二花键轴管47内,底板10上固定有用于驱动轴承座41直线往复运动的驱动机构50。

30.本实施例中,转矩转速传感器21和磁粉制动器32均通过外部控制器与外部电源电性连接,在使用时,电机的输出端与转矩转速传感器21的输入端连接,在测量电机为高速电

机时,驱动机构50通过轴承座41移动,使得第一花键轴44插入第一花键轴管46内,此时,第一花键轴44与第一花键轴管46连接,第二花键轴45和第二花键轴管47连接,第一花键轴管46、第一花键轴44、转轴43、第一花键轴管46和第二花键轴管47组成一个传动轴,并连接转矩转速传感器21和减速机31,电机运转时,与电机输出端连接的转矩转速传感器21检测电机的力矩,并将检测信号实时传输至外部显示终端,同时,电机通过减速机31减速后驱动磁粉制动器32空转,在检测完毕需要停机时,启动磁粉制动器32进行制动,从而对电机进行制动,使得电机快速停止转动,缩短更换电机的时间,提高检测试验效率,特别是需要对多台电机进行检测的情况,在需要检测步进电机等高精度低速电机时,驱动机构50通过轴承座41移动,使得第一花键轴44与第一花键轴管46脱离,此时,转矩转速传感器21不与减速机31连接,降低电机的多余负载,提高检测精度。

31.在图3中:底板10的两端均开设有安装槽101,底板10的两端顶面均固定有电磁铁11,电磁铁11的磁吸端位于安装槽101内,在使用时,底板10通过安装在安装槽101位置的电磁铁11磁吸固定在铁质工作台面上,可实现快速固定,电磁铁11通过外部控制器与外部电源电性连接。

32.在图1中:减速机构30包括减速机31和磁粉制动器32,减速机31的输出端与磁粉制动器32的输出端连接,第二花键轴管47与减速机31的输入端连接,通过减速机31进行减速,降低磁粉制动器32的制动负载,然后通过磁粉制动器32进行制动,使得电机快速停止转动,缩短更换电机的时间,提高检测试验效率,特别是需要对多台电机进行检测的情况。

33.在图1中:减速机构30还包括有两个支撑架33,两个支撑架33固定在底板10上,减速机31和磁粉制动器32分别固定在两个支撑架33的顶端,通过支撑架33对减速机31和磁粉制动器32进行支撑,提高其安装的稳定性。

34.在图1中:支撑架33为“l”形板,可以增加与底板10的安装面积,提高稳定性。

35.在图1中:支撑架33的底端内侧固定有用于增加强度的加强筋331,增加支撑架33整体的支撑强度,提高支撑的稳定性。

36.在图1中:驱动机构50为电动丝杆滑台,轴承座41的底端固定在驱动机构50的传送端,电动丝杆滑台可进行往复直线运动,且具有限位的效果,避免轴承座41因振动而意外滑动,电动丝杆滑台通过外部控制器与外部电源电性连接。

37.本实用新型的工作原理是:在使用时,电机的输出端与转矩转速传感器21的输入端连接,在测量电机为高速电机时,驱动机构50通过轴承座41移动,使得第一花键轴44插入第一花键轴管46内,此时,第一花键轴44与第一花键轴管46连接,第二花键轴45和第二花键轴管47连接,第一花键轴管46、第一花键轴44、转轴43、第一花键轴管46和第二花键轴管47组成一个传动轴,并连接转矩转速传感器21和减速机31,电机运转时,与电机输出端连接的转矩转速传感器21检测电机的力矩,并将检测信号实时传输至外部显示终端,同时,电机通过减速机31减速后驱动磁粉制动器32空转,在检测完毕需要停机时,启动磁粉制动器32进行制动,从而对电机进行制动,使得电机快速停止转动,缩短更换电机的时间,提高检测试验效率,特别是需要对多台电机进行检测的情况,在需要检测步进电机等高精度低速电机时,驱动机构50通过轴承座41移动,使得第一花键轴44与第一花键轴管46脱离,此时,转矩转速传感器21不与减速机31连接,降低电机的多余负载,提高检测精度。

38.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并

不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1