一种多工位移动检测系统的制作方法

1.本实用新型涉及电能表生产设备领域,特别是一种多工位移动检测系统。

背景技术:

2.在三相智能电能表的生产流程中,需要配备较长的生产流水线,进行逐个工位的生产装配,以及检测等,对于一些空间较小的生产车间,由于场地空间限制,无法布置生产流水线,导致三相智能电能表不能进行在线自动检测,只能拆分成多个生产环节进行工作,影响企业的生产效率。

3.专利文献cn110865327a,公开了一种自动电能表多功能测试装置,利用压接机构、测试机构对电能表进行多功能测试,检测好的数据结果一一上传至相应数据库,通过数据分析判定,如有不合格,将自动在后续指定工位进行分拣。虽然能一定程度上提高自动化生产效率,但是设备空间较大,并且检测项目也非常局限。

技术实现要素:

4.本实用新型提出一种结构简单、控制方便、占用空间较小的多工位移动检测系统,可以实现检测工序的自动化,提高企业的生产率、节约生产成本。

5.本实用新型为实现其技术目的所采取的技术方案是:一种多工位移动检测系统,包括上料机器人、取料机器人以及工位移动机构、设参检测机构、ccd检测机构,所述上料机器人能够将电表放在工位移动机构的上料位,经过工位移动机构驱动至设参检测机构、ccd检测机构的检测位,检测完毕后由工位移动机构驱动至取料位,最后由取料机器人转移到下一工序。

6.优选的,所述工位移动机构包括型材框架,在所述型材框架上设有底座, 在所述底座上设有移动底板,在所述移动底板上设有导轨a、导轨b,在所述导轨b上设有滑块安装板;

7.所述滑块安装板下方设有与导轨a相配合的滑块a、滑块b、滑块c、滑块d,所述滑块安装板上方设有支撑立柱a、支撑立柱b、支撑立柱c、支撑立柱d,在前述四根支撑立柱之间还设有钣金护板,所述钣金护板左右两端通过护板支柱a、护板支柱b、护板支柱c、护板支柱d与所述移动底板连接,在所述钣金护板上方、前述四根支撑立柱的顶部,设有气缸安装板,所述气缸安装板通过立板a、立板b连接有夹具底板,在所述夹具底板上方设有后阻挡板、推板、限位阻挡板,围成电表放置区域,在所述推板内侧还设有缓冲块a、缓冲块b,在所述夹具底板下方设有气缸以及光电支架,在所述光电支架上设有光电传感器,所述光电传感器贯穿所述夹具底板,并向上延伸;

8.优选的,在所述移动底板下方还设有电机,所述电机输出轴朝上,并且输出轴穿过所述移动底板后,安装有主动轮,在所述钣金护板下方设有从动轮,所述从动轮通过从动轮轴连接在所述移动底板上的调节板上,在所述主动轮与从动轮轴之间连接有同步带,同步带上设有同步带齿板组件,在所述从动轮轴顶部还设有固定件;

9.优选的,在滑块c上连接有检测支架a,在滑块d上连接有检测支架b,在所述导轨b外侧、所述移动底板上,还设有极限传感器a、原点传感器,在所述导轨a外侧、所述移动底板上,还设有极限传感器b;

10.优选的,所述设参检测机构4包括检测底板,在所述检测底板后端设有气缸,所述气缸通过气缸支架a、气缸支架b与所述检测底板连接,在所述气缸的活塞杆末端设有浮动接头,所述浮动接头前端连接有滑块板;在所述滑块板上、所述浮动接头左右两侧,还设有限位块;

11.在所述滑块板上方连接有立板a、立板b,在所述立板a外侧设有调节板b,在所述立板b外侧设有调节板a,在调节板a与调节板b上方设有表托底板,在表托底板上方设有表托;

12.在所述滑块板下方设有滑块a、滑块b,在所述检测底板前端设有检测导轨a、检测导轨b,所述检测导轨a与所述滑块a配合,所述检测导轨b与所述滑块b配合。

13.优选的,所述ccd检测机构包括型材架,在所述型材架底部设有角件,上部设有支座a、支座b,在所述支座a、支座b的前端,贯穿有光轴;在所述光轴上、所述支座a与支座b之间,套设有相机支座,所述相机支座通过相机固定板连接有相机;在所述光轴下端,套设有光源支座,所述光源支座通过光源支架、光源固定板,连接有光源。

14.优选的,所述导轨a与导轨b,共同组合成导轨,在所述导轨左端设有限位柱a,右端设有限位柱b。

15.优选的,在所述表托上还设有检测探针。

16.本实用新型的有益效果是:工位移动机构通过电机驱动同步带,使工位移动机构分别到达上料位、检测位与取料位;气缸与推板连接,缓冲块a、缓冲块b连接在推板上,在工位移动机构移动过程与检测过程中,气缸动作,起到左右限位的作用。实现以较短的工位移动机构替换较长的生产流水线,节省设备空间,实现检测工序的自动化,提高企业的生产率、节约生产成本。

附图说明

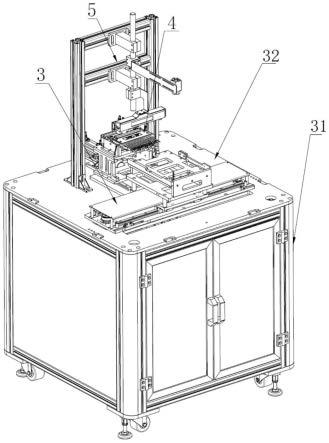

17.图1为本实用新型整体结构示意图;

18.图2为工位移动机构、设参检测机构以及ccd检测机构整体示意图;

19.图3为工位移动机构结构示意图;

20.图4为工位移动机构另一角度结构示意图;

21.图5为设参检测机构结构示意图;

22.图6为ccd检测机构结构示意图。

23.图7为上料工位装态控制系统图;

24.图8为检测工位装态控制系统图;

25.图9为下料工位装态控制系统图。

26.图中标记为:

27.1-上料机器人;2-取料机器人;3-工位移动机构;4-设参检测机构;5-ccd检测机构;

28.31-型材框架;32-底座;311-后阻挡板;312-夹具底板;313-推板;314-缓冲块a;

29.315-缓冲块b;316-立板a;317-立板b;318-气缸安装板;319-钣金护板;321-从动

轮;322-护板支柱a;323-护板支柱b;324-护板支柱c;325-护板支柱d;326-限位柱a;

30.327-限位柱b;328-限位柱c;329-限位柱d;331-同步带;332-支撑立柱a;

31.333-支撑立柱b;334-支撑立柱c;335-支撑立柱d;336-滑块a;337-滑块b;338-滑块c;339-滑块d;341-导轨a;342-导轨b;343-滑块安装板;344-移动底板;345-电机;

32.346-主动轮;347-限位阻挡板;348-光电传感器;349-气缸;351-光电支架;

33.352-极限传感器a;353-原点传感器;354-极限传感器b;355-检测支架a;

34.356-检测支架b;357-同步带齿板组件;358-主动轮轴;359-固定件;361-调节板;

35.411-表托;412-表托底板;413-气缸;414-气缸支架a;415-气缸支架b;416-底板;

36.417-调节板a;418-调节板b;419-立板a;421-立板b;422-导轨a;423-导轨b;

37.424-滑块a;425-滑块b;426-滑块板;427-浮动接头;428-限位块;

38.511-型材架;512-光轴;513-支座a;514-支座b;515-相机支座;516-光源支座;

39.517-光源支架;518-光源固定板;519-光源;521-相机固定板;522-相机;523-角件。

具体实施方式

40.下面结合附图实施例,对本实用新型做进一步说明。

41.实施例一

42.如图1-9所示:一种多工位移动检测系统,包括上料机器人1、取料机器人2以及工位移动机构3、设参检测机构4、ccd检测机构5,所述上料机器人1能够将电表放在工位移动机构3的上料位,经过工位移动机构3驱动至设参检测机构4、ccd检测机构5的检测位,检测完毕后由工位移动机构3驱动至取料位,最后由取料机器人2转移到下一工序;

43.所述工位移动机构3包括型材框架31,在所述型材框架31上设有底座32, 在所述底座32上设有移动底板344,在所述移动底板344上设有导轨a341、导轨b342,在所述导轨b342上设有滑块安装板343;

44.所述滑块安装板343下方设有与导轨a341相配合的滑块a336、滑块b337、滑块c338、滑块d339,所述滑块安装板343上方设有支撑立柱a332、支撑立柱b333、支撑立柱c334、支撑立柱d335,在前述四根支撑立柱之间还设有钣金护板319,所述钣金护板319左右两端通过护板支柱a322、护板支柱b323、护板支柱c324、护板支柱d325与所述移动底板344连接,在所述钣金护板319上方、前述四根支撑立柱的顶部,设有气缸安装板318,所述气缸安装板318通过立板a316、立板b317连接有夹具底板312,在所述夹具底板312上方设有后阻挡板311、推板313、限位阻挡板347,围成电表放置区域,在所述推板313内侧还设有缓冲块a314、缓冲块b315,在所述夹具底板312下方设有气缸349以及光电支架351,在所述光电支架351上设有光电传感器348,所述光电传感器348贯穿所述夹具底板312,并向上延伸;

45.在所述移动底板344下方还设有电机345,所述电机345输出轴朝上,并且输出轴穿过所述移动底板344后,安装有主动轮346,在所述钣金护板319下方设有从动轮321,所述从动轮321通过从动轮轴358连接在所述移动底板344上的调节板361上,在所述主动轮346与从动轮轴358之间连接有同步带331,同步带331上设有同步带齿板组件357,在所述从动轮轴358顶部还设有固定件359;

46.在滑块c338上连接有检测支架a355,在滑块d339上连接有检测支架b356,在所述

导轨b342外侧、所述移动底板344上,还设有极限传感器a352、原点传感器353,在所述导轨a341外侧、所述移动底板344上,还设有极限传感器b354;

47.所述设参检测机构4包括检测底板416,在所述检测底板416后端设有气缸413,所述气缸413通过气缸支架a414、气缸支架b415与所述检测底板416连接,在所述气缸413的活塞杆末端设有浮动接头427,所述浮动接头427前端连接有滑块板426;在所述滑块板426上、所述浮动接头427左右两侧,还设有限位块428;

48.在所述滑块板426上方连接有立板a419、立板b421,在所述立板a419外侧设有调节板b418,在所述立板b421外侧设有调节板a417,在调节板a417与调节板b418上方设有表托底板412,在表托底板412上方设有表托411;

49.在所述滑块板426下方设有滑块a424、滑块b425,在所述检测底板416前端设有检测导轨a422、检测导轨b423,所述检测导轨a422与所述滑块a424配合,所述检测导轨b423与所述滑块b425配合;

50.所述ccd检测机构5包括型材架511,在所述型材架511底部设有角件523,上部设有支座a513、支座b514,在所述支座a513、支座b514的前端,贯穿有光轴512;在所述光轴512上、所述支座a513与支座b514之间,套设有相机支座515,所述相机支座515通过相机固定板521连接有相机522;在所述光轴512下端,套设有光源支座516,所述光源支座516通过光源支架517、光源固定板518,连接有光源519。

51.导轨a341与导轨b342,共同组合成导轨34;在所述导轨34左端设有限位柱a326,右端设有限位柱b327。

52.在所述表托411上还设有检测探针429。

53.本实用新型的工作原理及工作过程如下:

54.在电能表完成上一工序的处理后,工位移动机构3移动至上料位,上料机器人1将三相智能电能表放置在工位移动机构3;完成上料工序后工位移动机构3移动至检测位,设参检测机构4与ccd检测机构5在检测位进行设参检测和ccd检测;当设参检测机构4与ccd检测机构5功能完成后,工位移动机构3移动至取料位,取料机器人2将三相智能电能表从取料位移动至下一工序的设备上。

55.具体的:

56.如图7-9所示的控制程序图,光电支架351上设有光电传感器348,光电传感器348贯穿夹具底板312,并向上延伸;在光电传感器348检测到电表到位后,驱动工位移动机构3动作,工位移动机构3通过电机345驱动同步带331,使工位移动机构3分别到达上料位、检测位与取料位;气缸349与推板313连接,缓冲块a314、缓冲块b315连接在推板313上,在工位移动机构3移动过程与检测过程中,气缸349动作,限位柱a326以及限位柱b327,起到左右限位的作用;如图3和图4所示。

57.当工位移动机构3移动至检测位时,设参检测机构4中的气缸413动作,使表托411进入三相智能电能表,检测探针429进行设参检测,如附图5所示。

58.当设参检测机构4进行设参检测工序时,ccd检测机构5中的相机522进行ccd功能检测,如附图6所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1