一种蓄电池极板内聚力测试装置的制作方法

本技术涉及一种蓄电池极板测试领域,尤其涉及一种蓄电池极板内聚力测试装置。

背景技术:

1、铅酸蓄电池作为现在交通工具中的重要组成部分,其稳定性、续航能力等性能受到极大重视。而极板作为铅酸蓄电池的核心组成部分,极板的物理化学指标直接影响了电池的性能。失效电池普遍存在极板活性物质软化的问题,造成电解液无法充分进入活性物质的空隙进行有关化学反应,于是电池性能大幅下降。因此,在工业生产中,经过固化反应后的极板需要进行跌落测试来判断极板强度是否合格,通常工厂采用极板在1m的高度下连续作三次的自由落体冲击,三次冲击后活性物质的掉落比例来判断是否符合工艺标准。这样的测试方式并不能全面的测试出极板的各个结构层和各个部位的强度。

2、例如,一种在中国专利文献上公开的“一种铅蓄电池极板铅膏强度测试装置”,其公告号cn206479408u,包括基座,所述基座上方设有带压力传感器的顶压件,所述基座上设有放置样品的垫板,垫板正对顶压件的位置设有凹槽。本实用新型铅蓄电池极板铅膏强度测试装置通过使用带有压力传感器的顶压件来给极板的铅膏部分进行施压,并记录铅膏抗顶压的强度值,以此来作为评价极板强度的一个参数,相较于单独使用定高度自由落体的检测方式可以对极板的强度有一个更加全面的评价。该实用新型改良了电池极板的强度测试方法,可以一定程度上测试出极板不同结构层的强度,但是由于需要人工固定极板,无法方便精准的测试电池极板多个部位的强度,并且没能解决由于顶压件与活性物质之间存在摩擦力,在每个点测试完成后顶压件会向上运动,极板会被带着向上运动,造成测试结果有偏差的问题,以及人工固定极板时产生的安全性问题。

技术实现思路

1、本实用新型主要解决现有技术无法自动化且方便精准的测试极板多个部位的强度,并解决由于极板的人工固定问题,测试结果易产生偏差,以及需要人工固定极板导致的安全性问题,提供一种极板内聚力测试装置。

2、本实用新型的上述技术问题主要是通过下述技术方案得以解决的:

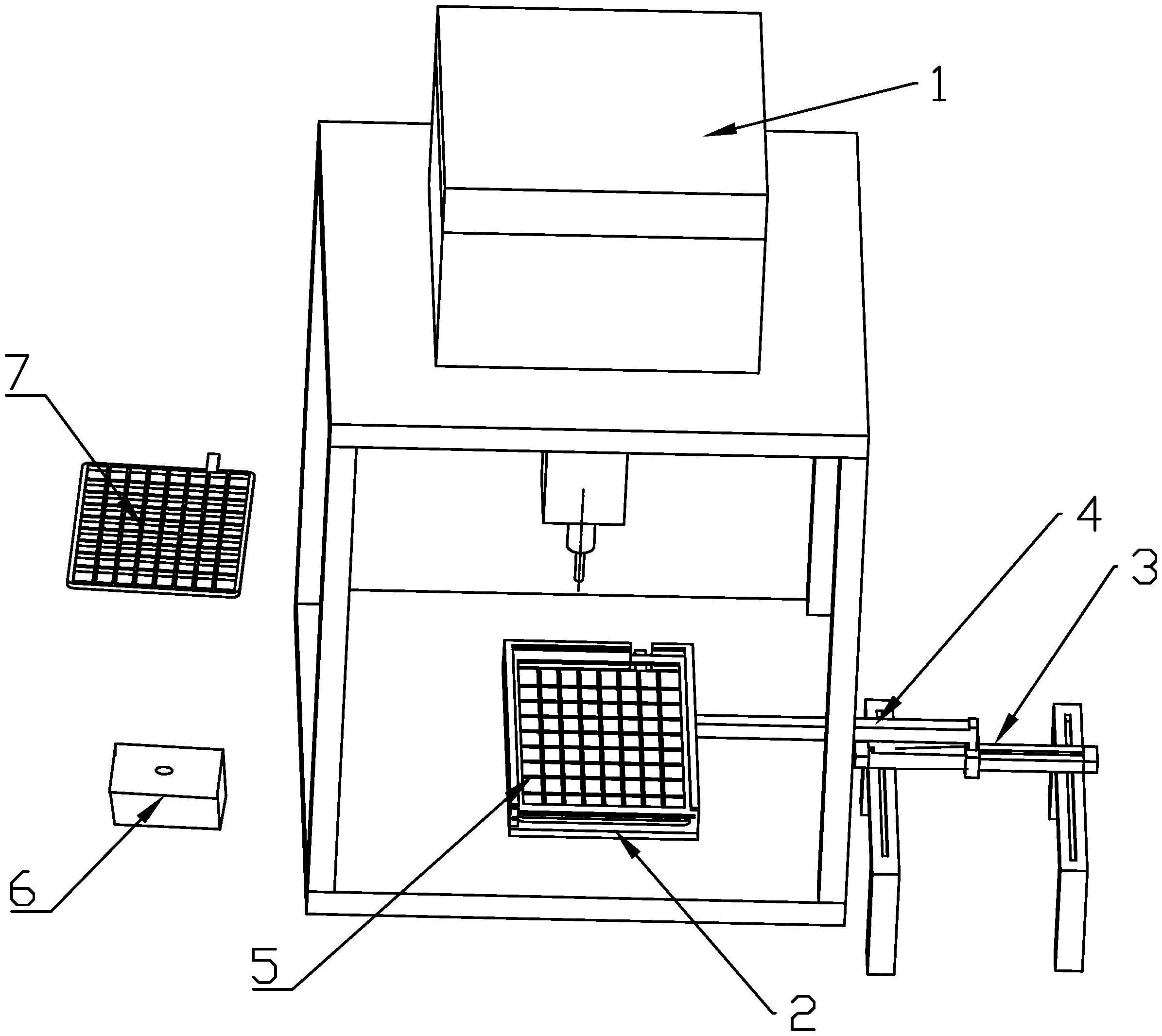

3、本实用新型包括顶压设备、极板夹具和夹具位移驱动装置,所述极板夹具固定连接有连杆,连杆的另一端固定连接夹具位移驱动装置。通过极板夹具全方位固定蓄电池极板,再通过连杆连接夹具位移驱动装置和极板夹具,通过夹具位移驱动装置控制极板夹具的水平位移,达到自动化精准定位极板测试点的目的。

4、作为优选,所述的极板夹具为形状大小适配蓄电池极板的u形镂空架,u型底部设有插板插销口。极板夹具u型的设计方便蓄电池极板的插入,u型底部插板插销口的设计便于蓄电池极板的固定以及起到了限位作用。

5、作为优选,所述的极板夹具包括夹持设备,所述夹持设备设置有极板夹持槽和若干挡板限位滑槽,极板夹持槽设置在夹持设备底部基座位置,若干挡板限位滑槽根据蓄电池极板的常规厚度依次设置在极板夹持槽上方。若干挡板限位滑槽的设计可以满足多个厚度规格的蓄电池极板的固定和测试。极板夹持槽设置在挡板限位滑槽的下方可以使蓄电池极板在顶压设备向上运动回收时不被带着向上运动,从而减少顶压设备和蓄电池极板测试孔内的摩擦力对于测试结果的影响。

6、作为优选,所述的夹具位移驱动装置包括x轴驱动臂和y轴驱动臂,x轴驱动臂连接有x轴滑块,x轴驱动臂设置有y轴滑块与滑道,y轴驱动臂设置有滑道,x轴驱动臂的滑块与y轴驱动臂的滑道连接。x轴驱动臂和y轴驱动臂的设置使得本实用新型可以满足水平方向x轴和y轴的同时移动,并且使夹具位移驱动装置结构稳定,满足实际需求。

7、作为优选,所述的顶压设备包括垫块,垫块中心开有开孔,开孔形状和大小与顶压设备的顶压件适配,垫块衬于蓄电池极板下方。垫块的设计可以协助收集顶压件测试过程中产生的蓄电池极板圆柱,并且保护了顶压设备的顶压件。

8、作为优选,所述的x轴驱动臂和y轴驱动臂上分别刻有定位刻度,定位刻度适配极板常规测试所需点位。定位刻度的设计保证了测试时点位的精确性。

9、作为优选,所述的极板夹具包括挡板和板栅,挡板插入干挡板限位滑槽,挡板一侧设置有插销,板栅安装在挡板上。板栅的设计有效的防止了蓄电池极板局部跟随顶压件上抬的问题,同时保证了常规点位在测试时的精确性。

10、作为优选,所述的x轴驱动臂与x轴滑块之间装有涡轮杆,x轴驱动臂与y轴驱动臂之间装有涡轮杆。涡轮杆的设计满足了装置的自动化的设计,使得夹具位移驱动装置工作的效率大大提升的同时保证了精确性。

11、作为优选,所述的板栅上设置有网格状网栅,网格通孔设置覆盖蓄电池极板常规测试点。板栅的设置保证顶压件可以落在想要测试的点位上不受阻碍,不影响测试结果。

12、本实用新型的有益效果是:

13、1. 极板夹具的u形镂空设计以及极板夹持槽和若干挡板限位滑槽的设计解决了由于人工固定带来的安全性以及极板会被带着向上运动,造成测试结果有偏差的问题;

14、2. 夹具位移驱动装置的设计使得本实用新型可以自动化且方便精准地测试电池极板各个点位的强度。

技术特征:

1.一种蓄电池极板内聚力测试装置,包括顶压设备,其特征在于,包括极板夹具和夹具位移驱动装置,所述极板夹具为形状大小适配蓄电池极板的u形镂空架,u型镂空架底部设有插板插销口,所述极板夹具固定连接有连杆,连杆的另一端固定连接夹具位移驱动装置。

2.根据权利要求1所述的一种蓄电池极板内聚力测试装置,其特征在于,所述极板夹具包括夹持设备,所述夹持设备设置有极板夹持槽和若干挡板限位滑槽,极板夹持槽设置在夹持设备底部基座位置,所述挡板限位滑槽根据蓄电池极板的常规厚度依次设置在极板夹持槽上方。

3.根据权利要求1所述的一种蓄电池极板内聚力测试装置,其特征在于,所述夹具位移驱动装置包括x轴驱动臂和y轴驱动臂,x轴驱动臂连接有滑块,滑块固定连接连杆,x轴驱动臂设置有y轴滑块与滑道,y轴驱动臂设置有y轴滑道,x轴驱动臂的滑块与y轴驱动臂的滑道连接,x轴滑块插接滑道,y轴滑块插接y轴驱动臂。

4.根据权利要求2或3所述的一种蓄电池极板内聚力测试装置,其特征在于,所述顶压设备包括垫块,垫块中心设有开孔,开孔形状和大小与顶压设备的顶压件适配,垫块衬于蓄电池极板下方。

5.根据权利要求3所述的一种蓄电池极板内聚力测试装置,其特征在于,所述x轴驱动臂和y轴驱动臂上分别刻有定位刻度。

6.根据权利要求2所述的一种蓄电池极板内聚力测试装置,其特征在于,所述极板夹具包括挡板和板栅,挡板插入干挡板限位滑槽,挡板一侧设置有插销,板栅安装在挡板上。

7.根据权利要求3所述的一种蓄电池极板内聚力测试装置,其特征在于,所述x轴驱动臂与x轴滑块之间装有涡轮杆,x轴驱动臂与y轴驱动臂之间装有涡轮杆。

8.根据权利要求6所述的一种蓄电池极板内聚力测试装置,其特征在于,所述板栅上设置有网格状网栅,网格通孔设置覆盖蓄电池极板常规测试点。

技术总结

本技术公开了一种蓄电池极板内聚力测试装置。为了克服现有技术无法自动化且方便精准的测试极板多个部位的强度,并解决由于极板需要人工固定,导致的测试结果易产生偏差,以及安全性的问题。本技术采用极板夹具和夹具位移驱动装置,实现了极板测试点的精准定位,并且对于多个测试点测试时操作方便,同时很大程度上消除了由于极板的固定问题产生的测试结果偏差。

技术研发人员:李焙

受保护的技术使用者:超威电源集团有限公司

技术研发日:20221027

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!