一种飞机零部件用磁粉探伤装置的制作方法

1.本技术涉及检测设备技术领域,尤其是涉及一种飞机零部件用磁粉探伤装置。

背景技术:

2.磁粉检测是以磁粉做显示介质对缺陷进行观察的方法,根据磁化时施加的磁粉介质种类,检测方法分为湿法和干法;按照工件上施加磁粉的时间,检验方法分为连续法和剩磁法。

3.铁磁性材料工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁力线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,在合适的光照下形成目视可见的磁痕,从而显示出不连续性的位置、大小、形状和严重程度,又称磁粉检验或磁粉探伤,属于无损检测五大常规方法之一。

4.飞机在进行维修时需要对机体结构与附件进行检测和修理,其中,对各个部件进行裂纹探伤检测是一项重要的工作,例如:起落架零部件、轮毂连接螺栓、发动机吊点螺栓、焊接件等铁磁性材料零件都可采用磁粉检测的方式进行探伤检测。

5.现有的检测设备检测前,检测人员手持工件将待检测的零部件进行装夹,装夹的过程中稍有不慎可能会夹伤检测人员,装夹的过程存在一定的安全隐患,故有待改善。

技术实现要素:

6.为了解决装夹过程中容易夹伤检测人员的可能,本技术提供一种飞机零部件用磁粉探伤装置。

7.本技术提供的一种飞机零部件用磁粉探伤装置采用如下的技术方案:

8.一种飞机零部件用磁粉探伤装置,包括机体,所述机体上设置有检测台,所述检测台上设置有用于固定零部件的夹持机构,所述夹持机构包括第一夹持座、第二夹持座和用于驱动第二夹持座移动的驱动组件,所述第一夹持座和第二夹持座沿检测台的长度方向设置,所述第一夹持座和第二夹持座上均设置有转盘,所述检测台上开设有预留槽,所述预留槽内设置有供零部件放置的安装板,所述安装板底部设置有支座,所述支座远离安装板的一侧设置有驱动气缸,所述驱动气缸设置于预留槽内,所述机体上还设置有喷淋机构。

9.由于现有的检测设备检测前,检测人员手持工件将待检测的零部件进行装夹,装夹的过程中稍有不慎可能会夹伤检测人员,装夹的过程存在一定的安全隐患;通过采用上述技术方案,将待检测的零部件放置在安装板上,启动驱动组件,驱动组件带动第二夹持座朝向第一夹持座的一侧移动,直至第一夹持座和第二夹持座上的转盘对零部件进行夹紧后,此时驱动气缸带动安装板下移,喷淋机构对零部件喷淋,转盘带动零部件转动,使得零部件表面喷淋均匀;通过检测台、预留槽、安装板、支座和驱动气缸的设置,驱动气缸带动安装板升降,实现零部件位置的调节,便于第一夹持座和第二夹持座的固定,且驱动气缸带动安装板下降至预留槽内,减小转盘带动零部件转动的过程中发生磕碰的可能,有效保护了零部件;同时装夹的过程中无需手持零部件,降低了检测人员被夹伤的可能,提高了设备整

体的安全性。

10.可选的,所述驱动组件包括转动丝杆、转动电机和滑移轨道,所述转动丝杆转动连接在预留槽内,所述转动丝杆沿检测台长度方向设置,所述转动电机的输出端连接在转动丝杆上,所述第二夹持座螺纹连接在转动丝杆上,所述滑移轨道沿机体的长度方向设置,所述第二夹持座滑移连接在滑移轨道上。

11.通过采用上述技术方案,驱动组件由转动丝杆、转动电机和滑移轨道组成,当对待检测的零部件进行固定时,转动电机工作,转动电机带动转动丝杆同转,第二夹持座与转动丝杆螺纹连接,第二夹持座滑移连接在滑移轨道上,第二夹持座逐渐靠近第一夹持座,直至零部件夹持在第一夹持座和第二夹持座之间;通过转动丝杆、转动电机和滑移轨道的设置,有助于实现对零部件的固定,且第二夹持座移动平稳。

12.可选的,所述喷淋机构包括喷淋箱、若干喷淋分管和用于抽出喷淋箱内磁悬液的喷淋泵,所述喷淋箱设置于机体外壁上,所述喷淋分管的一端连通在喷淋箱上,所述喷淋分管的另一端朝向检测台一侧设置。

13.通过采用上述技术方案,喷淋机构由喷淋箱、若干喷淋分管和喷淋泵组成;待检测的零部件夹持固定后,喷淋泵开始工作,喷淋泵将喷淋箱内的磁悬液抽出,磁悬液从若干喷淋分管内喷出至零部件上进行检测;通过喷淋分管、若干喷淋分管和喷淋泵的设置,多根喷淋分管的设置,有助于提高了喷淋效果,喷淋更加全面。

14.可选的,所述检测台上设置有汇流管,所述汇流管的一端连通在预留槽内,所述汇流管的另一端与喷淋箱相连通,所述汇流管上设置有用于抽出磁悬液的汇流泵。

15.通过采用上述技术方案,检测台上安装汇流管,汇流管的两端分别与预留槽内和喷淋箱内连通;当零部件检测结束后,启动汇流泵,汇流泵将预留槽内收集的磁悬液通过汇流管回收至喷淋箱内;通过汇流管和汇流泵的设置,有助于实现对磁悬液的回收再利用,减小磁悬液浪费的可能,同时降低了检测成本。

16.可选的,所述机体上设置有用于遮挡磁悬液飞溅的挡板,所述挡板设置于检测台的一端。

17.通过采用上述技术方案,机体上安装挡板;通过挡板的设置,有助于实现对飞溅的磁悬液进行阻挡,减小磁悬液飞溅污染工作环境的可能,提高了检测环境的洁净程度。

18.可选的,所述机体上设置有用于观察零部件表面情况的探测灯。

19.通过采用上述技术方案,机体上安装探测灯;通过探测灯的设置,便于观察零部件上的磁痕,观察效果好,减小观察时由于检测环境昏暗时影响观察效果的可能。

20.可选的,所述机体沿长度方向设置有支撑杆,所述支撑杆设置于检测台上方,所述支撑杆上绕设有铰链,所述探测灯的顶部设置有两支撑吊环,所述铰链的一端连接在其一所述支撑吊环上,所述铰链的另一端连接在另一所述支撑吊环上。

21.通过采用上述技术方案,机体上安装支撑杆,支撑杆上绕设铰链;通过铰链、支撑吊环和支撑杆的设置,有助于实现对探测灯的安装,同时拉动探测灯,使得铰链滑移在支撑杆上,从而实现探测灯位置的调节,便于实现探照位置的变化,进一步提高观察效果。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过检测台、预留槽、安装板、支座和驱动气缸的设置,驱动气缸带动安装板升降,实现零部件位置的调节,便于第一夹持座和第二夹持座的固定,且驱动气缸带动安装板

下降至预留槽内,减小转盘带动零部件转动的过程中发生磕碰的可能,有效保护了零部件;同时装夹的过程中无需手持零部件,降低了检测人员被夹伤的可能,提高了设备整体的安全性;

24.2.通过喷淋分管、若干喷淋分管和喷淋泵的设置,多根喷淋分管的设置,有助于提高了喷淋效果,喷淋更加全面;

25.3.通过探测灯的设置,便于观察零部件上的磁痕,观察效果好,减小观察时由于检测环境昏暗时影响观察效果的可能。

附图说明

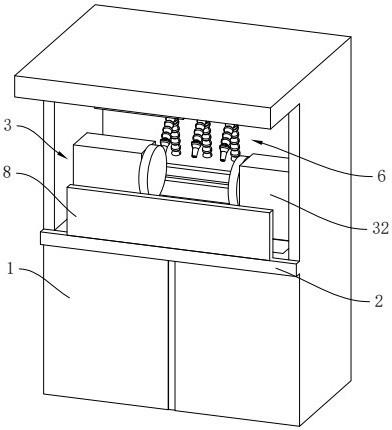

26.图1是本技术实施例中一种飞机零部件用磁粉探伤装置的结构示意图。

27.图2是本技术实施例用于体现夹持机构结构的剖视图。

28.图3是本技术实施例用于体现喷淋机构结构的剖视图。

29.附图标记说明:1、机体;2、检测台;21、预留槽;3、夹持机构;31、第一夹持座;32、第二夹持座;33、驱动组件;331、转动丝杆;332、转动电机;333、滑移轨道;4、转盘;5、安装板;51、支座;52、驱动气缸;6、喷淋机构;61、喷淋箱;62、喷淋分管;63、喷淋泵;7、汇流管;71、汇流泵;8、挡板;9、探测灯;91、支撑吊环;92、铰链;10、支撑杆。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种飞机零部件用磁粉探伤装置。参照图1和图2,飞机零部件用磁粉探伤装置包括机体1,机体1上安装有用于零部件检测的检测台2,检测台2上开设有预留槽21,预留槽21沿检测台2的高度方向开设,检测台2上安装有夹持机构3,夹持机构3用于固定待检测的零部件,机体1上安装有喷淋机构6。

32.参照图2,夹持机构3包括第一夹持座31、第二夹持座32和驱动组件33,第一夹持座31和第二夹持座32沿检测台2的长度方向设置,第一夹持座31焊接固定在检测台2上,驱动组件33包括转动丝杆331、转动电机332和滑移轨道333,转动丝杆331沿检测台2的长度方向设置,转动丝杆331转动连接在预留槽21内,转动电机332安装在预留槽21内,转动电机332的输出端焊接固定在转动丝杆331的端部,本实施例中转动电机332可实现正反转,第二夹持座32与转动丝杆331螺纹连接,滑移轨道333安装在机体1上,第二夹持座32滑移连接在滑移轨道333上,用以限制转动丝杆331带动第二夹持座32发生转动的可能。

33.参照图2,第一夹持座31和第二夹持座32上均安装有转盘4,本实施例中第一夹持座31和第二夹持座32内部均设置有控制转盘4转动的转动件。

34.参照图2和图3,检测台2上安装有驱动气缸52,驱动气缸52焊接固定在预留槽21的底壁上,驱动气缸52竖直设置于预留槽21内,驱动气缸52的输出端焊接固定有支座51,支座51远离驱动气缸52的一端一体成型有安装板5,本实施例中安装板5用以放置待检测的零部件。

35.参照图3,喷淋机构6用以将磁悬液喷淋在待检测的零部件上,喷淋机构6包括喷淋箱61、若干喷淋分管62和喷淋泵63,喷淋箱61设置于机体1外壁上,喷淋箱61内装有磁悬液,若干喷淋分管62的一端连通在喷淋箱61上,若干喷淋分管62的喷淋端朝向检测台2方向设

置,喷淋泵63安装在若干喷淋分管62上,用以抽出喷淋箱61内的磁悬液,多根喷淋分管62用以提高了喷淋效果,喷淋更加全面。

36.参照图3,喷淋箱61上连通有汇流管7,汇流管7远离喷淋箱61的一端连通在预留槽21内,汇流泵71安装在汇流管7上,用以将预留槽21内积聚的磁悬液回收利用,减小磁悬液浪费的可能,同时降低了检测成本。

37.参照图3,检测台2的一端焊接固定有挡板8,本实施例中挡板8遮挡在检测台2的开口端,用以对飞溅的磁悬液进行阻挡,减小磁悬液飞溅污染工作环境的可能,提高了检测环境的洁净程度。

38.参照图2和图3,机体1上安装有探测灯9,探测灯9位于检测台2上方,本实施例中探测灯9用以观察零部件表面情况,机体1上安装有支撑杆10,支撑杆10沿检测台2的长度方向设置,支撑杆10上绕设有铰链92,探测灯9的顶部安装有两支撑吊环91,铰链92的两端分别固定连接在两支撑吊环91上,本实施例中铰链92的数量为两组,用以便于观察零部件上的磁痕,观察效果好,减小观察时由于检测环境昏暗时影响观察效果的可能。

39.本技术实施例一种飞机零部件用磁粉探伤装置的实施原理为:检测前,将待检测零部件放置在安装板5上,启动转动电机332,转动丝杆331发生转动,第二夹持座32滑移在滑移轨道333上,第二夹持座32逐渐向第一夹持座31一侧靠近,直至两转盘4抵紧在零部件上,转动电机332停转,驱动气缸52带动安装板5下移,于此同时,喷淋泵63开始工作,喷淋分管62将喷淋箱61内的磁悬液向待检测零部件上喷淋,转盘4带动零部件发生转动,使得零部件喷淋均匀,最终进行磁化反应,检测人员通过探测灯9观察零部件表面的磁痕从而对零部件进行检测;通过检测台2、预留槽21、安装板5、支座51和驱动气缸52的设置,驱动气缸52带动安装板5升降,实现零部件位置的调节,便于第一夹持座31和第二夹持座32的固定,且驱动气缸52带动安装板5下降至预留槽21内,减小转盘4带动零部件转动的过程中发生磕碰的可能,有效保护了零部件;同时装夹的过程中无需手持零部件,降低了检测人员被夹伤的可能,提高了设备整体的安全性。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1