氚碳燃烧装置的制作方法

1.本实用新型属于气体检测技术领域,特别涉及用于气体检测的装置,具体涉及氚碳燃烧装置。

背景技术:

2.氚碳燃烧炉是一种用来燃烧样品并收集其燃烧产物的装置,如申请号为cn202011393973.8的发明专利公开了一种生物样品有机氚碳氧化炉制样系统,其通过加热系统和收集系统聚集待测样品中的氚和碳14以待后续检验,其原理构造与普通的燃烧炉类似,作业过程中无法对加热时间、燃烧温度、进气量、真空量等关键因素进行精确的控制,使得传统的氚碳燃烧炉安全隐患大、作业效率不高,其检测结果误差也较大。

技术实现要素:

3.有鉴于此,一些实施例公开了氚碳燃烧装置,该装置包括:

4.氚碳燃烧组件,用于燃烧氚碳样品,将氚碳样品转化为二氧化碳和水;

5.控制组件,设置与氚碳燃烧组件连接,用于控制氚碳燃烧组件;

6.其中,氚碳燃烧组件包括:

7.燃烧炉,燃烧炉内设置有加热部件,加热部件用于加热燃烧炉;

8.湿度传感器,设置与燃烧炉的出口连通,用于测量燃烧炉出口气体中的水蒸气含量;

9.流量传感器,设置与燃烧炉的入口连通,用于测量燃烧炉中的气体流量;

10.温度传感器,设置在燃烧炉内,用于测量燃烧炉内的温度;

11.控制组件包括:

12.湿度传感控制模块,设置与湿度传感器连接,用于检测燃烧炉出口气体的水蒸气含量;

13.流量传感控制模块,设置与流量传感器连接,用于检测燃烧炉中的气体流量;

14.加热控制模块,设置与加热部件连接,用于控制燃烧炉的加热;

15.温度传感控制模块,设置与温度传感器连接,用于检测燃烧炉内的温度;

16.单片机,用于控制加热控制模块、流量传感控制模块、湿度传感控制模块、温度传感控制模块。

17.一些实施例公开的氚碳燃烧装置,湿度传感控制模块包括:

18.湿度传感器接口,包括第一连接口和第二连接口,第一连接口设置连接电源;

19.第一运放器;

20.第一运放器的正极输入端设置依次与第二下拉电容、第一下拉电容、第一下拉电阻和湿度传感器接口的第二连接口连接;其中,第一下拉电阻、第一下拉电容、第二下拉电容分别设置接地;

21.第一运放器的输出端口设置与第一调节电阻和第一运放器的负极输入端连接;第

一调节电阻进一步设置与第三下拉电容、第四下拉电容和单片机依次连接;其中,第三下拉电容、第四下拉电容设置接地;

22.第一运放器的下端口设置接地;

23.第一运放器的上端口设置连接有输入电源和第五下拉电容,第五下拉电容进一步设置接地。

24.一些实施例公开的氚碳燃烧装置,温度传感控制模块包括:

25.温度传感器接口,包括第一连接口和第二连接口,第一连接口设置连接电源;

26.第二运放器;

27.第二运放器的正极输入端设置依次与第七下拉电容、第六下拉电容、第二下拉电阻和温度传感器接口的第二连接口连接;其中,第二下拉电阻、第六下拉电容、第七下拉电容分别设置接地;

28.第二运放器的输出端设置与第二调节电阻和第二运放器的负极输入端连接;第二调节电阻进一步设置与第八下拉电容、第九下拉电容和单片机依次连接;其中,第八下拉电容、第九下拉电容设置接地;

29.第二运放器的下端设置接地;

30.第二运放器的上端设置连接有输入电源和第十下拉电容,第十下拉电容进一步设置接地。

31.一些实施例公开的氚碳燃烧装置,流量传感控制模块包括:

32.流量传感器接口,包括第一连接口和第二连接口,第一连接口设置连接电源;

33.第三运放器;

34.第三运放器的正极输入端设置依次与第十二下拉电容、第十一下拉电容、第三下拉电阻和流量传感器接口的第二连接口连接;其中,第三下拉电阻、第十一下拉电容、第十二下拉电容分别设置接地;

35.第三运放器的输出端设置与第三调节电阻和第三运放器的负极输入端连接;第三调节电阻进一步设置与第十三下拉电容、第十四下拉电容和单片机依次连接;其中,第十三下拉电容、第十四下拉电容设置接地;

36.第三运放器的下端设置接地。

37.一些实施例公开的氚碳燃烧装置,加热控制模块包括:

38.输入电阻,输入电阻的一端设置与单片机连接,另一端设置依次与第四下拉电阻和三极管的基极连接;

39.三极管的发射极设置接地,三极管的集电极设置与电磁铁和二极管的导通端连接;

40.电磁铁和二极管设置并联,并联的电磁铁和二极管的另一端设置与控制电源和第十五下拉电容连接,第十五下拉电容进一步设置接地;

41.电磁铁的电磁开关常连端设置与加热电源连接,电磁铁的接通端设置与单片机和加热部件连接;电磁铁的断开端设置与单片机连接;

42.加热部件与加热电源设置通过滑动变阻器连接。

43.一些实施例公开的氚碳燃烧装置,燃烧炉中设置有至少一根燃烧管,每一根燃烧管都分别设置连接有进气管道和出气管道。

44.一些实施例公开的氚碳燃烧装置,燃烧组件还包括:

45.真空泵,设置与燃烧管连通;

46.真空计,设置检测燃烧管内的真空度;

47.截止阀,设置在真空泵与燃烧管之间。

48.一些实施例公开的氚碳燃烧装置,控制组件还包括:

49.保护盖检测模块,设置与单片机和保护盖感应器连接,用于检测保护盖的开合。

50.一些实施例公开的氚碳燃烧装置,控制组件还包括:

51.报警控制模块,设置与单片机连接,配置为根据单片机的指令信息进行报警。

52.一些实施例公开的氚碳燃烧装置,燃烧炉包括燃烧区和催化区,燃烧区和催化区分别设置有温度传感器。

53.本实用新型实施例公开的氚碳燃烧装置,能够对燃烧炉进行自动控制,能够对燃烧炉的升温过程、燃烧炉中的真空度、燃烧炉中的气体流量、水蒸气含量等进行动态检测,对氚碳样品的燃烧过程实现了自动精确控制,提高了燃烧效率,提高了作业安全性,在氚碳检测技术领域有良好应用前景。

附图说明

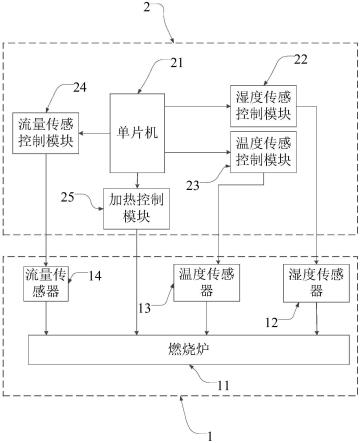

54.图1一些实施例公开的氚碳燃烧装置组成示意图;

55.图2一些实施例公开的湿度传感控制模块示意图;

56.图3一些实施例公开的温度传感控制模块示意图;

57.图4一些实施例公开的流量传感控制模块示意图;

58.图5一些实施例公开的加热控制模块示意图。

59.附图标记

[0060]1ꢀꢀꢀꢀꢀꢀ

燃烧组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀꢀꢀꢀ

控制组件

[0061]

11

ꢀꢀꢀꢀꢀ

燃烧炉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12 湿度传感器

[0062]

13

ꢀꢀꢀꢀꢀ

温度传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14 流量传感器

[0063]

21

ꢀꢀꢀꢀꢀ

单片机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22 湿度传感控制模块

[0064]

23

ꢀꢀꢀꢀꢀ

温度传感控制模块

ꢀꢀꢀꢀꢀꢀꢀꢀ

24 流量传感控制模块

[0065]

25

ꢀꢀꢀꢀꢀ

加热控制模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

rb 滑动变阻器

[0066]

j1

ꢀꢀꢀꢀ

湿度传感器接口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

u1第一运放器

[0067]

c1第一下拉电容

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c2第二下拉电容

[0068]

r1第一下拉电阻

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

r2第一调节电阻

[0069]

c3第三下拉电容

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c4第四下拉电容

[0070]

c5第五下拉电容

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

j2温度传感器接口

[0071]

u2第二运放器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c6第六下拉电容

[0072]

c7第七下拉电容

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

r3第二下拉电阻

[0073]

r4第二调节电阻

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c8第八下拉电阻

[0074]

c9第九下拉电阻

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c10第十下拉电容

[0075]

j3

ꢀꢀꢀꢀ

流量传感器接口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

u3第三运放器

[0076]

c11第十一下拉电容

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c12第十二下拉电容

[0077]

r5第三下拉电阻

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

r6第三调节电阻

[0078]

c13第十三下拉电容

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c14第十四下拉电容

[0079]

r7输入电阻

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

r8第四下拉电阻

[0080]

c15第十五下拉电容

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

k1电磁铁

[0081]

q1三极管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d1二极管

[0082]

j4

ꢀꢀꢀꢀ

加热电源

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

j5

ꢀꢀꢀꢀ

加热部件

具体实施方式

[0083]

在这里专用的词“实施例”,作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。本实用新型实施例中性能指标测试,除非特别说明,采用本领域常规试验方法。应理解,本实用新型实施例中所述的术语仅仅是为描述特别的实施方式,并非用于限制本实用新型实施例公开的内容。

[0084]

除非另有说明,否则本文使用的技术和科学术语具有本实用新型实施例所属技术领域的普通技术人员通常理解的相同含义;作为本实用新型实施例中其它未特别注明的试验方法和技术手段均指本领域内普通技术人员通常采用的实验方法和技术手段。

[0085]

本文所用的术语“基本”和“大约”用于描述小的波动。例如,它们可以是指小于或等于

±

5%,如小于或等于

±

2%,如小于或等于

±

1%,如小于或等于

±

0.5%,如小于或等于

±

0.2%,如小于或等于

±

0.1%,如小于或等于

±

0.05%。在本文中以范围格式表示或呈现的数值数据,仅为方便和简要起见使用,因此应灵活解释为不仅包括作为该范围的界限明确列举的数值,还包括该范围内包含的所有独立的数值或子范围。例如,“1~5%”的数值范围应被解释为不仅包括1%至5%的明确列举的值,还包括在所示范围内的独立值和子范围。因此,在这一数值范围中包括独立值,如2%、3.5%和4%,和子范围,如1%~3%、2%~4%和3%~5%等。这一原理同样适用于仅列举一个数值的范围。此外,无论该范围的宽度或所述特征如何,这样的解释都适用。

[0086]

在本文中,包括权利要求书中,连接词,如“包含”、“包括”、“带有”、“具有”、“含有”、“涉及”、“容纳”等被理解为是开放性的,即是指“包括但不限于”。只有连接词“由

……

构成”和“由

……

组成”是封闭连接词。

[0087]

为了更好的说明本实用新型内容,在下文的具体实施例中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本实用新型同样可以实施。在实施例中,对于本领域技术人员熟知的一些方法、手段、仪器、设备等未作详细描述,以便凸显本实用新型的主旨。

[0088]

在不冲突的前提下,本实用新型实施例公开的技术特征可以任意组合,得到的技术方案属于本实用新型实施例公开的内容。

[0089]

在一些实施方式中,氚碳燃烧装置包括:

[0090]

氚碳燃烧组件,用于燃烧氚碳样品,将氚碳样品转化为二氧化碳;通常氚碳样品在燃烧组件中经过燃烧反应、催化反应,充分转化为水蒸气和二氧化碳,以便后续对二氧化碳进行准确检测,实现对氚碳样品的准确分析;

[0091]

控制组件,设置与氚碳燃烧组件连接,用于控制氚碳燃烧组件;通常控制组件为控制氚碳燃烧组件实现其功能的控制功能组件,控制组件对氚碳燃烧组件进行自动控制,以

便实现氚碳样品在氚碳燃烧组件中的高效完全转化;

[0092]

其中,氚碳燃烧组件包括:

[0093]

燃烧炉,燃烧炉内设置有加热部件,加热部件用于加热燃烧炉;

[0094]

湿度传感器,设置与燃烧炉的出口连通,用于测量燃烧炉出口气体中的水蒸气含量;

[0095]

流量传感器,设置与燃烧炉的入口连通,用于测量燃烧炉中的气体流量;

[0096]

温度传感器,设置在燃烧炉内,用于测量燃烧炉内的温度;

[0097]

控制组件包括:

[0098]

湿度传感控制模块,设置与湿度传感器连接,用于检测燃烧炉出口气体的水蒸气含量;

[0099]

流量传感控制模块,设置与流量传感器连接,用于检测燃烧炉中的气体流量;

[0100]

加热控制模块,设置与加热装置连接,用于控制燃烧炉的加热;

[0101]

温度传感控制模块,设置与温度传感器连接,用于检测燃烧炉内的温度;

[0102]

单片机,用于控制加热控制模块、流量传感控制模块、湿度传感控制模块、温度传感控制模块。

[0103]

一些实施例中,燃烧炉炉体为长方体形,其内部分别设置有燃烧区、中间区和催化区,进气管道设置在接近燃烧区的端部,出气管道设置在接近催化区的端部,通入的氧化气体从进气管道进入燃烧炉,依次经过加热区、中间区、催化区与氚碳样品反应,然后从出气管道输出到收集管道中,输出的气体为碳氧化物和水蒸气,进一步收集二氧化碳气体和水蒸气。

[0104]

一些实施例中,燃烧炉中设置有燃烧管,燃烧管的设置方向与燃烧炉炉体的方向一致,在燃烧管内也相应形成燃烧区、中间区和催化区,进气管道设置与燃烧管的入口连通,出气管道设置与燃烧管的出口连通,通入的氧化气体进入燃烧管中,进行加热,经历过加热区、中间区和催化区,与氚碳样品进行燃烧、催化反应后,产生的水蒸气和二氧化碳进入从出气管道输出到收集管道中,收集二氧化碳气体和水蒸气。

[0105]

一些实施例中,燃烧炉中的燃烧管设置有多个,多个燃烧管通常平行间隔设置,可以在多个燃烧管中放置多个氚碳样品,提高燃烧炉的利用效率。通常地,多个燃烧管分设置进气管道和出气管道,并分别进行监测控制,每一个燃烧管中的氚碳样品可以独立进行反应,控制组件每一个燃烧管中的反应过程进行独立控制,互相不产生干扰。

[0106]

一些实施例中,如图1所示,氚碳燃烧装置包括氚碳燃烧组件1和控制组件2,其中:

[0107]

氚碳燃烧组件1包括:燃烧炉11,燃烧炉11内设置有加热部件,加热部件用于加热燃烧炉;湿度传感器12设置与燃烧炉11的出口连通,流量传感器14设置与燃烧炉11的入口连通,温度传感器13设置在燃烧炉内;

[0108]

控制组件2包括:湿度传感控制模块22,湿度传感控制模块22设置与湿度传感器12连接;流量传感控制模块24,流量传感控制模块24设置与流量传感器14连接;加热控制模块25,加热控制模块25设置与燃烧炉11中的加热部件连接;温度传感控制模块23,温度传感控制模块23设置与温度传感器13连接;单片机21,设置与加热控制模块25、流量传感控制模块24、湿度传感控制模块22、温度传感控制模块23分别连接,用于控制加热控制模块25、流量传感控制模块24、湿度传感控制模块22、温度传感控制模块23。

[0109]

一些实施例中,燃烧管的出气管道设置连接有二氧化碳传感器,在控制组件的控制下对二氧化碳进行检测。

[0110]

通常可以从现有的单片机中选择适宜的单片机,作为氚碳燃烧装置中的单片机使用,例如,可选用型号为stm32f103c8的单片机,其核心为32位arm cortex-m3,采用了tail-chaining中断技术,具有更快的中断速度;其主频为72mhz,配备64k闪存和20k ram,工作电压3.3v,采用lqfp48封装。

[0111]

一些实施例公开的氚碳燃烧装置,如图2所示,湿度传感控制模块包括:

[0112]

湿度传感器接口j1,湿度传感器接口j1包括第一连接口和第二连接口,第一连接口设置连接电源,电源为12v;

[0113]

第一运放器u1,第一运放器u1的正极输入端设置与第二下拉电容c2、第一下拉电容c1、第一下拉电阻r1和湿度传感器的第二连接口依次连接;其中,第一下拉电阻r1、第一下拉电容c1、第二下拉电容c2分别设置接地gnd;

[0114]

第一运放器u1的输出端口设置与第一调节电阻r2和第一运放器u1的负极输入端连接;第一调节电阻r2进一步设置与第三下拉电容c3第四下拉电容c4和单片机的vout-1端口依次连接;其中,第三下拉电容c3、第四下拉电容c4设置接地gnd;其中,第一调节电阻r2的阻值范围为40kω~60kω。

[0115]

第一运放器u1的下端口设置接地gnd;

[0116]

第一运放器u1的上端口设置连接有输入电源和第五下拉电容c5,第五下拉电容c5进一步设置接地gnd,其中,输入电源为vcc-5。

[0117]

一些实施例公开的氚碳燃烧装置,如图3所示,温度传感控制模块包括:

[0118]

温度传感器接口j2,包括第一连接口和第二连接口,第一连接口设置连接电源,电源设置为12v;

[0119]

第二运放器u2;第二运放器u2的正极输入端设置与第七下拉电容c7、第六下拉电容c6、第二下拉电阻r3和温度传感器接口j2的第二连接口依次连接;其中,第二下拉电阻r3、第六下拉电容c6、第七下拉电容c7分别设置接地gnd;

[0120]

第二运放器u2的输出端设置与第二调节电阻r4和第二运放器u2的负极输入端同时连接;第二调节电阻r4进一步设置与第八下拉电容c8、第九下拉电容c9和单片机vout-2端口依次连接;其中,第八下拉电容c8、第九下拉电容c9设置接地gnd;其中,第二调节电阻r4的阻值范围为100kω~120kω。

[0121]

第二运放器u2的下端设置接地gnd;

[0122]

第二运放器u2的上端设置连接有输入电源和第十下拉电容c10,第十下拉电容c10进一步设置接地gnd,其中输入电源设置为vcc-5。

[0123]

一些实施例公开的氚碳燃烧装置,如图4所示,流量传感控制模块包括:

[0124]

流量传感器接口j3,包括第一连接口和第二连接口,第一连接口设置连接电源,电源设置为12v;

[0125]

第三运放器u3;第三运放器u3的正极输入端设置依次与第十二下拉电容c12、第十一下拉电容c11、第三下拉电阻r5和流量传感器接口j3的第二连接口连接;其中,第三下拉电阻r5、第十一下拉电容c11、第十二下拉电容c12分别设置接地gnd;

[0126]

第三运放器u3的输出端设置与第三调节电阻r6和第三运放器u3的负极输入端同

时连接;第三调节电阻r6进一步设置与第十三下拉电容c13、第十四下拉电容c14和单片机依次连接;其中,第十三下拉电容c13、第十四下拉电容c14设置接地gnd;其中,第三调节电阻r6的阻值范围为20kω~40kω。

[0127]

第三运放器u3的下端设置接地gnd。

[0128]

一些实施例公开的氚碳燃烧装置,如图5所示,加热控制模块包括:

[0129]

输入电阻r7,输入电阻r7的一端设置与单片机的do2端口连接,另一端设置与第四下拉电阻r8和三极管q1的基极依次连接;

[0130]

三极管q1的发射极设置接地gnd,三极管q1的集电极设置与电磁铁k1和二极管d1的导通端同时连接;

[0131]

电磁铁k1与二极管d1设置并联,并联的电磁铁k1和二极管d1的另一端设置与控制电源和第十五下拉电容c15连接,第十五下拉电容c15进一步设置接地gnd,其中,控制电源设置为vcc-12;

[0132]

电磁铁k1的电磁开关常连端设置与加热电源j4连接,电磁铁的接通端设置与单片机的no2端口和加热部件j5连接;电磁铁的断开端设置与单片机的nc2端口连接;

[0133]

加热部件j5与加热电源j4设置通过滑动变阻器rb连接。加热电源可以设置为220v电源。

[0134]

一些实施例公开的氚碳燃烧装置,燃烧组件还包括:真空泵,设置与燃烧管连通;真空计,设置检测燃烧管内的真空度;截止阀,设置在真空泵与燃烧管之间。一般地,真空泵可以向燃烧管中提供真空,将燃烧管中的空气、干扰气体,例如二氧化碳等,排出,防止对氚碳样品的精确检测,真空计随时对燃烧管内的真空度进行检测,检测信号随时输送到控制组件的单片机,单片机依照预设的真空控制程序处理真空度信息,控制真空泵的运行;截止阀可以控制真空泵与燃烧管的连接通路,控制抽真空的作业过程;真空泵的截止、启动可以在单片机的控制下自动进行,以实现真空系统作业过程的自动化。真空泵的截止、启动还可以人工进行,以便在紧急情况等条件下人工进行操作,防止出现安全问题。

[0135]

一些实施例公开的氚碳燃烧装置,控制组件还包括保护盖检测模块,设置与单片机和保护盖感应器连接,用于检测保护盖的开合。

[0136]

一些实施例公开的氚碳燃烧装置,控制组件还包括报警控制模块,设置与单片机连接,配置为根据单片机的指令信息进行报警。

[0137]

一些实施例公开的氚碳燃烧装置,控制组件还包括触摸屏接口电路,设置与单片机和触摸屏连接,用于对触摸屏进行控制。

[0138]

一些实施例公开的氚碳燃烧装置,燃烧炉包括燃烧区和催化区,燃烧区和催化区分别设置有温度传感器。以便对不同的区域进行分别控制,控制其具有不同的温度,适合氚碳样品在燃烧区、催化区的反应需要。

[0139]

一些实施例中,燃烧炉炉体总长度不大于100cm,总宽度不大于60cm,总高度不大于80cm,其内腔总长度不大于44cm,总宽度不大于35cm,总高度不大于10cm,炉体中设置有三根燃烧管,设置三根进气管分别与三根燃烧管连通;燃烧管的管径不小于60mm。

[0140]

一些实施例中,燃烧管的进气管道设置连接有流量阀,控制进气流速不大于1l/min。

[0141]

一些实施例中,燃烧炉炉体中填充有隔热介质,隔热介质设置在炉体外壳内,防止

内腔的热量散失,以便控制内腔中的温度恒定;一般地,隔热介质为隔热棉。

[0142]

一些实施例中,燃烧炉中的加热部件为电加热丝,电加热丝设置与加热开关、开关继电器、加热控制模块连接。其中,加热开关为线圈触点式开关,两端分别与外部电源和加热丝连接,加热丝与外部电源之间通过开关继电器连接,开关继电器进一步设置与单片机连接;开关继电器自带5v电源,在单片机的控制下进行断开或闭合操作。

[0143]

一些实施例中,加热开关为变阻器,其电阻值在1kω~10kω之间可连续调节,调节精度可为10ω,用于精确调控温度。

[0144]

一些实施例中,燃烧炉保护盖采用法兰密封,或者扣压式接头密封。

[0145]

一些实施例中,在氚碳燃烧装置中对氚碳进行燃烧作业,作业过程包括:

[0146]

将待测氚碳样品与催化剂放入燃烧管中的适当位置,并关闭燃烧炉保护盖,设定压力截止阈值,打开与燃烧管相连的真空泵,将燃烧管中的空气抽出,从而去除二氧化碳等影响检测精确度的干扰气体;通常开始作业时,需要打开燃烧炉的隔离罩,将待测样品放入位于燃烧区的样品舟中,然后关闭隔离罩,例如,可以设置燃烧管压力阈值为1

·

10-8

mbar,然后启动真空泵;真空泵可以选用分子泵,也可以选用离子泵;通常燃烧管中的压力动态显示在控制面板上;在抽真空过程中适当加热燃烧管,可以加快抽真空作业过程;

[0147]

上述抽真空过程的截止条件为:燃烧管内的真空度达到预设的截止阈值;截止方式为:根据控制面板上的燃烧管压力表示数手动关闭真空泵,或者控制组件控制真空泵自动停止作业;

[0148]

根据待测氚碳样品,设置升温曲线,或选择预存的升温曲线,将催化区温度以最大速率加热到至少800℃,并由燃烧管进气口通入氧气,气流速率控制在0~1l/min之间,同时燃烧区缓慢加热至至少1200℃并保持该温度;通常催化区的加热温度需要根据催化剂的反应性能进行具体选择;加热到催化区的设定温度后,燃烧区开始缓慢升温,在氚和碳14开始分解的温度进行温度保持,使样品中的氚碳样品彻底分解,与通入的氧气结合生成水蒸气及二氧化碳,未完全燃烧的气体如一氧化碳等,通过催化区时与氧气进一步结合生成二氧化碳;

[0149]

氚碳样品中的大部分氚和碳14在燃烧区燃烧反应成为水蒸汽和二氧化碳,少部分未反应或反应不完全的氚和一氧化碳通过中间区到达催化区,在催化剂作用下继续反应;通常氚碳样品是指包含氚和/或碳14的样品,例如植物、蔬菜、肉类、鱼类、贝类、土壤、涂料、塑料等;

[0150]

在反应进行的同时,使用收集装置收集尾气中的水蒸气和二氧化碳;在收集尾气中的水蒸气和二氧化碳的同时,设置在燃烧管出气口的湿度传感器和二氧化碳浓度传感器对反应生成的气体进行水和二氧化碳浓度检测,并将测量值反馈至单片机,并在控制面板实时显示;

[0151]

在反应进行的同时,多个控制和监测模块同时对整个燃烧炉进行检测,具体包括:流量传感控制模块监控动态流量,温度传感控制模块监控燃烧炉中的温度,保护盖检测模块监控燃烧保护盖的状态等,检测的数据在控制面板上实时显示。

[0152]

通常,在水蒸气和二氧化碳浓度数值降至截止阈值下时控制组件自动关闭燃烧炉,停止燃烧作业;作为可选方式,可以根据控制面板上显示的水蒸气和二氧化碳浓度数值手动关闭燃烧炉。例如,若湿度传感器检测到尾气中水蒸汽的体积分数小于0.001%且二氧

化碳传感器检测到二氧化碳的体积分数小于0.0001%时,即认为反应完全,此时燃烧炉控制系统即停止加热,并持续通入氮氧混合气体半个小时,随后关闭整个燃烧炉。

[0153]

通常,燃烧炉升温的过程中,单片机同时记录加热时长并进行累加计算,在总加热时长达到设定时长后出发报警控制,根据催化剂的工作寿命更换催化剂。通常总加热时长的设定根据催化剂的工作寿命确定。

[0154]

本实用新型实施例公开的氚碳燃烧装置,能够对燃烧炉进行自动控制,能够对燃烧炉的升温过程、燃烧炉中的真空度、燃烧炉中的气体流量、水蒸气含量等进行动态检测,对氚碳样品的燃烧过程实现了自动精确控制,提高了燃烧效率,提高了作业安全性,在氚碳检测技术领域有良好应用前景。

[0155]

本实用新型实施例公开的技术方案和实施例中公开的技术细节,仅是示例性说明本实用新型的发明构思,并不构成对本实用新型实施例技术方案的限定,凡是对本实用新型实施例公开的技术细节所做的常规改变、替换或组合等,都与本实用新型具有相同的发明构思,都在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1