一种多自由度差压传感器的制作方法

1.本实用新型涉及传感器技术领域,具体为一种多自由度差压传感器。

背景技术:

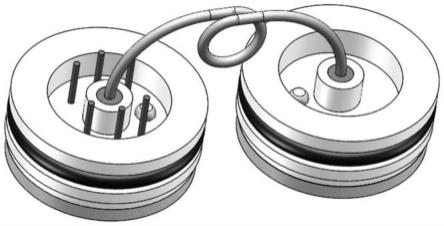

2.参阅图1,扩散硅金属隔离式差压传感器是制造工业传感器的核心元件,其基本测量原理是通过在mems敏感芯片正反面分别构造两个独立空腔,用金属波纹膜片与被测压力介质隔离,正负空腔内分别充注满硅油,正负端压力分别施加在正负两面膜片上,经硅油传递到敏感芯片正反表面自然做差,敏感芯片表面的电阻电桥给予电流激励,电桥在压阻效应下发生偏转,输出信号与压力值成正比。该传感器在结构上,两个膜片相互对称,共用一个金属壳体,油道隐藏在壳体内,是差压传感器最为紧凑合理的经典设计。

3.现有差压传感器由两端对称引入正负压,压力感受方向延轴向相反,无法应对其它方向感压测量,例如,正负压力端位于同一平面,或正负压力端处于垂直状态,则现有的差压传感器不能对上述情况进行压力测量。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型提供一种多自由度差压传感器,实现正负压力端在方向上全自由度变化。

5.本实用新型是通过以下技术方案来实现:

6.一种多自由度差压传感器,包括高压件、低压件和中空的毛细管;

7.所述高压件和低压件的测量端分别设置有高感压组件和低感压组件,毛细管的两端分别与高压件和低压件固件,并将高感压组件和低感压组件相互连通,通过改变毛细管的弯度能够调节高感压组件和低感压组件的测量方向。

8.优选的,所述毛细管的中部形成有折弯形成的调节环。

9.优选的,所述毛细管为不锈钢管。

10.优选的,所述高压件的测量端设置有压力腔;

11.所述高感压组件包括波纹膜片和敏感芯片;所述敏感芯片固定在压力腔的底部,波纹膜片密封设置在压力腔的口部,压力腔中灌注硅油,敏感芯片与毛细管连通。

12.优选的,所述压力腔的底部设置有固定槽,固定槽的底部设置有小孔,小孔与高压壳体的另一端连通,敏感芯片固定设置在固定槽中,毛细管的端部与小孔密封连接。

13.优选的,所述高压件与毛细管的两端设置有多个引线,引线的端部伸入至压力腔中与敏感芯片的引脚连接。

14.优选的,所述高压件上设置有注油孔,注油孔与压力腔连通,注油孔的口部通过密封件密封。

15.优选的,所述低压件的测量端设置有压力腔;

16.所述低感压组件包括波纹膜片和硅油,波纹膜片密封设置在压力腔的口部,毛细管与低压件密封连接并与压力腔连通,压力腔和毛细管中灌注硅油。

17.优选的,所述低压件和的端面设置有沉孔,毛细管的两端通过绝缘子沉孔固定。

18.与现有技术相比,本实用新型具有以下有益的技术效果:

19.本实用新型提供的多自由度差压传感器,在不改变现有差压传感器的检测原理的情况下,将高压件和低压件通过毛细管连接,同时使高压件和低压件的高感压组件和低感压组件相互连通,并将毛细管的中部弯弯成圈状,带有曲张塑性,测量时,手动改变毛细管的弯度,控制高压件和低压件的测量端的角度,也就是调节两个波纹膜片的角度,实现多自由度差压测量。

附图说明

20.图1为现有差压传感器的结构示意图;

21.图2为本实用新型多自由度差压传感器的外观图;

22.图3为本实用新型多自由度差压传感器的俯视图;

23.图4为本实用新型多自由度差压传感器的侧视图;

24.图5为图3中b-b的剖视图;

25.图6为本实用新型多自由度差压传感器同向测量的示意图

26.图7为本实用新型多自由度差压传感器垂直方向测量的示意图;

27.图8为本实用新型多自由度差压传感器反向测量的示意图。

28.图中:1、高压件;2、低压件;3、毛细管;4、密封圈;5、波纹膜片;6、钢珠;7、引线;8、绝缘子;9、高压油孔;10、低压油孔;11、矩形圈;12、敏感芯片。

具体实施方式

29.下面结合附图对本实用新型做进一步的详细说明,所述是对本实用新型的解释而不是限定。

30.参阅图2-8,一种多自由度差压传感器,包括高压件1、低压件2和中空的毛细管3;所述高压件1和低压件2的测量端分别设置有高感压组件和低感压组件,毛细管3的两端分别与高压件1和低压件2固件并将高感压组件和低感压组件相互连通,通过改变毛细管的弯度能够调节高感压组件和低感压组件的测量方向。

31.所述毛细管3的中部形成有调节部,用于降低毛细管弯曲时的应力,提高使用寿命,该调节部为折弯形成的非封闭环,可以理解为,将毛细管的两端相对弯曲180

°

,则在毛细管的中部自然形成的单圈螺旋环。所述毛细管为中空的金属管,优选为不锈钢管,由于不锈钢管具有优良的耐腐蚀性,因此能够提高整个多自由度差压传感器使用寿命。

32.所述高压件1包括高压壳体,其测量端设置有压力腔,所述高感压组件设置在压力腔中,高感压组件包括波纹膜片5、敏感芯片12和硅油;压力腔的底部设置有固定槽,固定槽的底部设置有小孔,小孔与高压壳体的另一端连通,敏感芯片12粘接在固定槽中,高压壳体的测量端的端部设置有同轴的定位圈11,波纹膜片5覆盖在压力腔的口部并位于定位圈11中,波纹膜片5将压力腔密封,定位圈、波纹膜片5和高压壳体的相互接触位置通过激光焊接固定。

33.所述高压件1的另一端设置有环形凹槽,环形凹槽中设置有高压油孔9,高压油孔9与压力腔连通,通过高压油孔给压力腔中灌注,高压油孔的端部通过钢珠6密封,通过储能

电阻焊接工艺,将钢珠和高压壳体熔合密封,环形凹槽中设置多个引线7,引线7的端部伸入至压力腔中与敏感芯片12的引脚连接,引线7的另一端用于连接外部测量设备。

34.高压壳体的另一端的中心设置有沉孔,沉孔与小孔连通,毛细管的端部插入沉孔中并通过绝缘子8(玻璃)烧结固定,高压壳体为圆柱体,其外壁上设置密封槽,密封槽中设置有密封圈4。

35.所述低压件的结构与高压件的结构基本相同,不同之处在于压力腔中没有设置敏感芯片,具体如下:

36.所述低压件2包括低压壳体,低压壳体的受压端设置有压力腔,压力腔的口部设置有定位圈11,压力腔的底部设置有小孔,低压壳体的另一端设置有小孔同轴的沉孔,毛细管的另一端通过绝缘子烧结在沉孔中,并且毛细管与小孔连通,压力腔的端部密封设置波纹膜片5并位于定位圈中,低压壳体的另一端设置低压油孔10,低压油孔10与压力腔连通,通过低压油孔10给压力腔中灌注硅油,硅油并流入毛细管中,低压油孔10的口部通过钢珠熔合密封。

37.参阅图6-8,本实用新型提供的多自由度差压传感器,在不改变现有差压传感器的检测原理的情况下,将高压件和低压件通过毛细管连接,同时使高压件和低压件的高感压组件和低感压组件相互连通,并将毛细管的中部弯成圈状,带有曲张塑性,测量时,手动改变毛细管的弯度,控制高压件和低压件的测量端的角度,也就是调节两个波纹膜片的角度,实现多自由度差压测量,图6为高压件和低压件同向测量的示意图,图7为高压件和低压件垂直测量的示意图,图6为高压件和低压件同轴反向测量的示意图。

38.以上内容仅为说明本实用新型的技术思想,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在技术方案基础上所做的任何改动,均落入本实用新型权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1