一种阀门试压装置的制作方法

1.本实用新型涉及阀门试压装置。

背景技术:

2.根据《工业金属管道工程施工规范》gb 50235-2010第4.2.2和4.2.4条,阀门在安装前应进行壳体压力试验和密封试验,试验压力分别为阀门在20℃时最大允许工作压力的1.5倍和1.1倍。某公司135mw发电工程中锅炉出口蒸汽温度540℃,压力13.7mpa,蒸汽管道上阀门均为焊接式,该批阀门壳体压力试验和密封试验压力分别为20.557mpa和15.077mpa,各阀门必须经过试验检查合格后方可进行安装。由于该批阀门为焊接式阀门,如果将试验装置管道和阀门焊接好试压,试压结束后再切除,阀门的坡口需要再次进行机加工,工作量巨大,会耗费大量时间,工效极低,成本增大,难以保证工期。

技术实现要素:

3.本实用新型所要解决的技术问题是,针对现有焊接式阀门壳体压力试验和密封试验后还需对坡口进行机加工的不足,本实用新型提供一种无需焊接,就可进行焊接式阀门压力试验的阀门试压装置。

4.为解决上述技术问题,本实用新型采用了如下技术方案:

5.一种阀门试压装置,包括框架,其中:

6.所述框架的中部安装用于封堵阀门出口的第一挡板,所述框架的底座上安装用于封堵阀门进口的第二挡板,所述第一挡板与所述第二挡板之间设置阀门安装空间,且所述第一挡板的近阀门面上安装第一密封垫,所述第二挡板的近阀门面上安装第二密封垫;

7.所述框架与所述第一挡板之间安装用于顶紧第一挡板的顶紧器;

8.所述第一挡板及第一密封垫上开设排气孔,所述排气孔连接排气管,且所述排气管上安装开关阀;

9.所述第二挡板及第二密封垫上开设加压孔,所述加压孔连接试压泵。

10.本实用新型通过第一挡板及第一密封垫密封连接试验阀门的出口端,通过第二挡板及第二密封垫密封连接试验阀门的进口端,同时通过顶紧器将试验阀门两端的密封结构顶紧,达到密封结构不滑移且密封好的效果,再通过第一挡板及第一密封垫上开设排气孔排尽阀门腔体内的空气,通过第二挡板及第二密封垫上开设加压孔,并连接试压泵实现加压,就可进行阀门的试压实验。对于焊接式阀门而言,避免了试验前的焊接,因而同时避免了焊接式阀门试验后对坡口的机加工,大大减少了焊接式阀门的试压工作量,节省了试验时间,提高了工效,降低了安装成本。

11.为方便第一挡板的安装,所述框架上安装导杆,所述导杆与所述第二挡板平行设置,且所述导杆上正交连接撑杆,所述撑杆的近阀门端设置所述第一挡板。

12.为适应不同规格阀门的试压,以及第一挡板高度的调节,所述框架的两侧对称设置两列插销孔,所述插销孔配置有插销,所述导杆经所述插销安装在所述框架上。

13.为方便对顶紧器的操作,所述框架为门型框架。

14.优选地,所述顶紧器为千斤顶。

15.优选地,所述第一密封垫和所述第二密封垫分别采用牛筋料制成。牛筋料学名为热塑性橡胶(tpr),其不仅强度满足阀门试压要求,而且具有优良的耐拉伸性、弹性、耐磨性、防滑性,利用牛筋料的这些特性做第一密封垫和第二密封垫,通过千斤顶施加压力,焊接阀门的坡口能很好的压紧、嵌入第一密封垫和第二密封垫,使阀门的坡口端面在第一密封垫和第二密封垫上形成良好的密封,同时第一密封垫和第二密封垫又不会损坏,能重复多次利用。

16.为提高密封性,所述第一挡板的近阀门面上和所述第二挡板的近阀门面上分别设置密封水线。

17.优选地,所述第一挡板和所述第二挡板分别为钢板。

18.优选地,所述加压孔至所述试压泵之间的管路上安装压力表和隔离控制阀。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

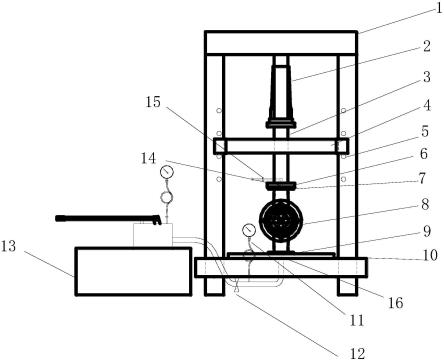

20.图1为本实用新型的正视结构图。

21.图2为本实用新型的俯视结构图。

22.图3为阀门试验时密封部位局部放大图。

具体实施方式

23.以下结合具体优选的实施例对本实用新型作进一步描述,但并不因此而限制本实用新型的保护范围。

24.为了便于描述,各部件的相对位置关系,如:上、下、左、右等的描述均是根据说明书附图的布图方向来进行描述的,并不对本专利的结构起限定作用。

25.如图1-图3所示,本实用新型阀门试压装置一实施例包括框架1,所述框架1的中部安装用于封堵阀门8出口的第一挡板6,框架1的底座上安装用于封堵阀门8进口的第二挡板10,所述第一挡板6与所述第二挡板10之间设置阀门安装空间(即安装阀门8),且所述第一挡板6的近阀门面上安装第一密封垫7,所述第二挡板10的近阀门面上安装第二密封垫9;

26.所述框架1与所述第一挡板6之间安装用于顶紧第一挡板6的顶紧器2;

27.所述第一挡板6及第一密封垫7上开设排气孔14,所述排气孔14连接排气管,且所述排气管上安装开关阀15;

28.所述第二挡板10及第二密封垫9上开设加压孔16,所述加压孔16上焊接连通dn10钢管,钢管上安装压力表11和隔离控制阀12,并用软管将该钢管与手动试压泵13的出口连接。

29.为方便第一挡板6的安装,所述框架1上安装导杆4,所述导杆4与所述第二挡板10平行设置,且所述导杆4上正交连接撑杆3,所述撑杆3的近阀门端连接所述第一挡板6。

30.为适应不同规格阀门8的试压,以及第一挡板6高度的调节,所述框架1的两侧对称设置两列插销孔5,所述插销孔5配置有插销,所述插销插入插销孔5内支撑所述导杆4,使所述导杆4安装在所述框架1上。

31.为方便对顶紧器2的操作,以及固定顶紧器2,所述框架1为门型框架。本实施例中,所述顶紧器2为千斤顶。

32.所述第一密封垫7和所述第二密封垫9分别采用牛筋料制成。牛筋料学名为热塑性橡胶(tpr),其不仅强度满足阀门试压要求,而且具有优良的耐拉伸性、弹性、耐磨性、防滑性,利用牛筋料的这些特性做第一密封垫7和第二密封垫9,通过千斤顶施加压力,焊接阀门8的坡口能很好的压紧、嵌入第一密封垫7和第二密封垫9,使阀门8的坡口端面在第一密封垫7和第二密封垫9上形成良好的密封,同时第一密封垫7和第二密封垫9又不会损坏,能重复多次利用。

33.为提高密封性,所述第一挡板6的近阀门面上和所述第二挡板10的近阀门面上分别设置环形的密封水线(图中未示)。

34.为适应试压强度的需要,所述第一挡板6和所述第二挡板10分别为钢板。

35.本实用新型使用时,先通过插销,使导杆4及撑杆3悬挂固定在框架1立柱的适当高度;然后将试验阀门8打开并放置于阀门安装空间中,通过第一挡板6及第一密封垫7密封连接试验阀门的出口,通过第二挡板10及第二密封垫9密封连接试验阀门8的进口;再拆下插销,使撑杆3、第一挡板6及第一密封垫7在重力作用下与阀门8的出口(上端)紧密接触,并通过顶紧器进一步将试验阀门8的进口及出口的密封结构顶紧,使密封结构达到不滑移且密封好的效果;接着通过第一挡板6及第一密封垫7上开设的排气孔14及开关阀15排尽阀门腔体内的空气;最后通过第二挡板10及第二密封垫9上开设的加压孔16连接手动试压泵13实现加压(注水),就可按规定对阀门8分别进行壳体压力试验和密封试验。

36.实践证明,本实用新型使用时无需在试验前焊接好试压管,也无需在试压后再在阀门进、出口机加工坡口,非常简便有效,工效大大提高,可在后续的类似工程中广泛推广应用。

37.以上所述,仅为本实用新型的具体实施方案,但本实用新型的保护范围不限于此,任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1