一种乘用车车门窗框上框尺寸快速检测卡板的制作方法

本技术涉及辊压车门窗框尺寸检测工具,特别是涉及一种乘用车车门窗框上框尺寸快速检测卡板。

背景技术:

1、乘用车车门窗框采用辊压工艺加工生产,在车门窗框辊压成型后需要检测其尺寸来筛选出合格品与次品,例如,对于车门窗框的上框尺寸检测,上框需要检测位于底部位置处的第一凸起部、第一安装槽和第二凸起部的宽度尺寸,上框还需要检测位于顶部位置处的第二安装槽和第三凸起部的宽度尺寸。目前,上框尺寸检测方法为,先使用锯切机截取一段上框,再使用线切割的方式在一段上框上割取2mm厚度的待检样片,然后用影像仪扫描待检样片的形状,通过将扫描的形状与标准图纸对比来判断上框的尺寸是否符合要求。采用这种上框尺寸检测方法存在的缺陷是,(1)整个检测的操作过程繁琐且耗费时间较长,通常情况下需要2小时才能得出检测结果,而对于生产制造型企业,2小时的耗时不仅造成生产压力大,也会导致制造成本提升;(2)由于每个生产批次的上框尺寸都需要检测,但是只能检测截取的那一段上框的尺寸,无法保证剩余没有截取的上框尺寸是否合格,检测局限性高,批量生产时容易发生上框产品批量的出现不合格,增加制造成本;(3)影像仪需要经过专门培训的技术人员才能正确使用,一般检测人员无法上手,使得上框尺寸的检测具有一定的门槛。

技术实现思路

1、本实用新型的目的就在于为了解决上述问题而提供一种乘用车车门窗框上框尺寸快速检测卡板。

2、本实用新型通过以下技术方案来实现上述目的:

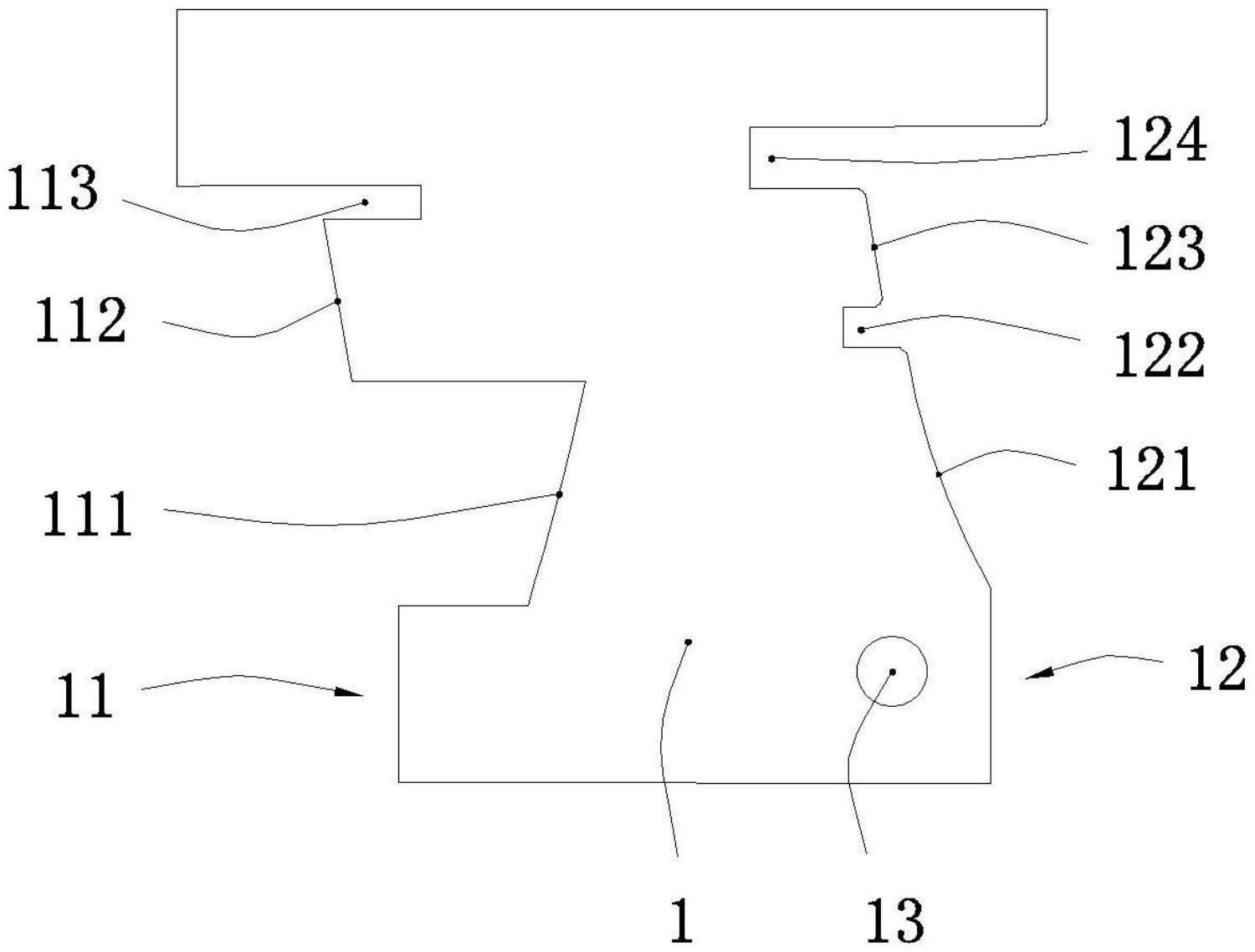

3、本实用新型提出了一种乘用车车门窗框上框尺寸快速检测卡板,包括卡板本体,所述卡板本体一端设为第一检测端,所述第一检测端检测上框底部位置处的尺寸,所述卡板本体另一端设为第二检测端,所述第二检测端检测上框顶部位置处的尺寸,所述第一检测端的卡板本体上依次设置有第一检测槽、第一检测凸起和第二检测槽,所述第二检测端的卡板本体上依次设置有导向部、导向槽、第二检测凸起和第三检测槽。

4、优选地,所述第一检测槽的截面呈直角梯形,所述第一检测凸起的截面呈直角梯形,所述第二检测槽的截面呈矩形。

5、优选地,所述第二检测凸起的截面呈直角梯形,所述第三检测槽的截面呈矩形。

6、优选地,所述导向部为与所述卡板本体的中心平面相倾斜的平面状,所述导向槽的截面呈矩形。

7、优选地,所述卡板本体靠近所述第二检测端的边缘位置设有通孔。

8、进一步地,所述卡板本体与所述第一检测端和所述第二检测端采用一体成型方式成型。

9、进一步地,所述卡板本体由金属材料或塑料材料制成。

10、进一步地,所述卡板本体的厚度为3~5mm。

11、本实用新型的工作原理为:当需要对1根上框的尺寸进行检测时,可以先检测上框的底部位置处的第一凸起部、第一安装槽和第二凸起部的宽度尺寸,此时,将卡板本体上的第一检测端对准上框的底部位置,将第一检测端上的第一检测槽与上框上的第一凸起部相对应配合,将第一检测端上的第一检测凸起与上框上的第一安装槽相对应配合,将第一检测端上的第二检测槽与上框上的第二凸起部相对应配合,完成卡板本体与上框的相对应配合,可将上框任意一端作为起始位置,将卡板本体沿着上框一端滑动至另一端,当卡板本体在上框上卡合配合或滑动过程中出现卡顿时,说明上框此处位置的第一凸起部或第一安装槽或第二凸起部的宽度尺寸不合格,此上框为次品,将此上框做上标记并记录在档案后检测结束,当卡板本体顺利的从上框一端滑动至另一端时,中途不出现卡顿问题,证明此上框的底部位置处的第一凸起部、第一安装槽和第二凸起部的宽度尺寸合格;然后将上框转动180°,开始检测上框的顶部位置处的第二安装槽和第三凸起部的宽度尺寸,将卡板本体转动180°,将卡板本体上的第二检测端对准上框的顶部位置,将第二检测端上的第三检测槽与上框上的第三凸起部相对应配合,将第二检测端上的第二检测凸起与上框上的第二安装槽相对应配合,将第二检测端上的导向槽与上框上的第四凸起部相对应配合,将第二检测端上的导向部与上框上的平面部相贴合,完成卡板本体与上框的相对应配合,可将上框任意一端作为起始位置,将卡板本体沿着上框一端滑动至另一端,当卡板本体在上框上卡合配合或滑动过程中出现卡顿时,说明上框此处位置的第二安装槽或第三凸起部的宽度尺寸不合格,此上框仍然为次品,将此上框做上标记并记录在档案后检测结束,当卡板本体顺利的从上框一端滑动至另一端时,中途不出现卡顿问题,证明此上框的顶部位置处的第二安装槽和第三凸起部的宽度尺寸合格,最终可得出此上框为合格品,检测结束。

12、本实用新型的有益效果在于:(1)本实用新型使用检测卡板代替现有技术使用影像仪扫描对比判断,1根上框仅需1分钟即可完成检测,检测效率高,企业的生产压力小,同时降低了制造成本;(2)检测卡板可对整根上框的底部位置处和顶部位置处的宽度尺寸进行检测,且对每个生产批次的每根上框均能进行尺寸检测,检测全面,及时筛选出次品,保证批量生产时不会发生上框产品批量的出现不合格,降低制造成本;(3)检测卡板检测过程简单,一般检测人员无需经过专门培训即可上手,降低上框尺寸检测工具的使用门槛。

技术特征:

1.一种乘用车车门窗框上框尺寸快速检测卡板,其特征在于:包括卡板本体,所述卡板本体一端设为第一检测端,所述第一检测端检测上框底部位置处的尺寸,所述卡板本体另一端设为第二检测端,所述第二检测端检测上框顶部位置处的尺寸,所述第一检测端的卡板本体上依次设置有第一检测槽、第一检测凸起和第二检测槽,所述第二检测端的卡板本体上依次设置有导向部、导向槽、第二检测凸起和第三检测槽。

2.根据权利要求1所述的一种乘用车车门窗框上框尺寸快速检测卡板,其特征在于:所述第一检测槽的截面呈直角梯形,所述第一检测凸起的截面呈直角梯形,所述第二检测槽的截面呈矩形。

3.根据权利要求1所述的一种乘用车车门窗框上框尺寸快速检测卡板,其特征在于:所述第二检测凸起的截面呈直角梯形,所述第三检测槽的截面呈矩形。

4.根据权利要求1所述的一种乘用车车门窗框上框尺寸快速检测卡板,其特征在于:所述导向部为与所述卡板本体的中心平面相倾斜的平面状,所述导向槽的截面呈矩形。

5.根据权利要求1-4任一项所述的一种乘用车车门窗框上框尺寸快速检测卡板,其特征在于:所述卡板本体靠近所述第二检测端的边缘位置设有通孔。

6.根据权利要求5所述的一种乘用车车门窗框上框尺寸快速检测卡板,其特征在于:所述卡板本体与所述第一检测端和所述第二检测端采用一体成型方式成型。

7.根据权利要求6所述的一种乘用车车门窗框上框尺寸快速检测卡板,其特征在于:所述卡板本体由金属材料或塑料材料制成。

8.根据权利要求7所述的一种乘用车车门窗框上框尺寸快速检测卡板,其特征在于:所述卡板本体的厚度为3~5mm。

技术总结

本技术公开了一种乘用车车门窗框上框尺寸快速检测卡板,涉及辊压车门窗框尺寸检测工具技术领域,包括卡板本体,卡板本体一端设为第一检测端,第一检测端检测上框底部位置处的尺寸,卡板本体另一端设为第二检测端,所述第二检测端检测上框顶部位置处的尺寸,第一检测端的卡板本体上依次设置有第一检测槽、第一检测凸起和第二检测槽,第二检测端的卡板本体上依次设置有导向部、导向槽、第二检测凸起和第三检测槽。本技术使用检测卡板代替现有技术使用影像仪扫描对比判断,1根上框仅需1分钟即可完成检测,检测效率高,企业的生产压力小,同时降低了制造成本。

技术研发人员:苑万军,王丹丹

受保护的技术使用者:凌云工业股份(芜湖)有限公司

技术研发日:20221128

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!