一种发动机气道性能的验证方法及装置与流程

1.本技术涉及发动机技术领域,尤其涉及一种发动机气道性能的验证方法及装置。

背景技术:

2.发动机是汽车的心脏,现在的发动机可以利用柴油、天然气、甲醇及其他燃料提供动力。以柴油发动机为例,其基本原理就是将柴油的热能,通过在密封气缸内燃烧气体膨胀时,推动活塞做功,转变为机械能来提供动力。而气道是发动机最重要组成部分, 对进入和排出气缸的空气量以及对缸内混合气形成和燃烧过程有决定性的影响。因此,气道设计的优劣在很大程度上影响着发动机的动力性、经济性、燃烧噪声以及有害气体的排放。深入了解气道对缸内运动以及燃烧过程的影响和作用,对于组织良好的燃烧过程,开发出具有高性能、低污染的发动机有着重要的意义。

3.发动机的气道位于气缸盖内部,不仅具有复杂的产品结构,还有较高的制作精度要求。由于气缸盖的制造过程包含了铸造、加工等多级因素,所以实际铸造出的产品往往会发生变形,即存在铸造偏差。由于铸造偏差的存在,气道设计试验模型与实际产品结构往往存在差异,会导致试验满足设计需求的产品最终仍然无法达到设计指标,因此在其开发试验阶段均需要反复调试,是最终产品的性能达到要求。

4.现有技术中,一般利用3d打印技术实现发动机气缸盖砂芯的打印,用拍照式的三维扫描仪对打印出的产品进行扫描,将扫描得到的三维点云模型与原始的设计模型进行对比,分析最终产品与原始设计之间的差异,以此提高产品质量。然而这种方法,仍然需要等待气缸盖产品的制造,其模具需要不断修改,需要长周期的迭代、测试和验证,效率低下。

技术实现要素:

5.有鉴于此,本技术提供了一种发动机气道性能的验证方法及装置,旨在准确快速地验证气道实际产品的性能是否符合标准。

6.第一方面,本技术提供了一种发动机气道性能的验证方法,该方法包括:获取气缸盖的变形情况,所述气缸盖的结构包括气道;获取气道性能的多个影响因素;根据所述气缸盖的变形情况修改所述多个影响因素对应的各个参数;根据所述多个影响因素对应的各个参数进行仿真得到气缸盖三维模型,所述气缸盖三维模型的结构中包括气道三维模型;验证所述气道三维模型的气道性能是否符合要求。

7.可选地,所述获取所述气缸盖的变形情况,包括:获取气缸盖原始模型;获取气缸盖的实际铸造工艺;根据所述实际铸造工艺对所述气缸盖原始模型进行受力计算,得到所述气缸盖的变形情况。

8.可选地,所述获取气道性能的多个影响因素,包括:根据所述气缸盖的变形情况仿真出气道变形模型;对所述气道变形模型中的气体流动进行仿真计算,得到多个气道性能参数;得到气道属性与所述气道性能参数的关系,所述气道属性包括气道形状、气道直径和气道内表面的粗糙度;根据所述关系得到气道性能的多个影响因素。

9.可选地,所述根据所述气缸盖的变形情况修改所述多个影响因素对应的各个参数,包括:根据所述气缸盖的变形情况仿真出气缸盖变形模型;对所述气缸盖变形模型进行性能评估;根据性能评估结果调整所述多个影响因素中各个影响因素的参数值。

10.可选地,所述验证所述气道三维模型的气道性能是否符合要求,还包括:若所述气道三维模型的气道性能不符合要求,重新调整所述多个影响因素对应的各个参数。

11.可选地,所述方法还包括:所述气道三维模型的气道性能符合要求后,制作试验原型件;验证所述试验原型件的性能是否与所述气道三维模型的性能一致。

12.第二方面,本技术提供了一种发动机气道性能的验证装置,所述装置包括:变形情况获取模块、影响因素获取模块、参数修改模块、气道仿真模块和气道性能验证模块;所述变形情况获取模块,用于获取气缸盖的变形情况,所述气缸盖的结构包括气道;所述影响因素获取模块,用于获取气道性能的多个影响因素;所述参数修改模块,用于根据所述气缸盖的变形情况修改所述多个影响因素对应的各个参数;所述气道仿真模块,用于根据所述多个影响因素对应的各个参数进行仿真得到气缸盖三维模型,所述气缸盖三维模型的结构中包括气道三维模型;所述气道性能验证模块,用于验证所述气道三维模型的气道性能是否符合要求。

13.可选地,所述变形情况获取模块还用于获取气缸盖原始模型,然后获取气缸盖的实际铸造工艺,根据所述实际铸造工艺对所述气缸盖原始模型进行受力计算,得到所述气缸盖的变形情况。

14.可选地,所述影响因素获取模块还用于根据所述气缸盖的变形情况仿真出气道变形模型,然后对所述气道变形模型中的气体流动进行仿真计算,得到多个气道性能参数,再得到气道属性与所述气道性能参数的关系,最后根据所述关系得到气道性能的多个影响因素。

15.可选地,所述参数修改模块还用于根据所述气缸盖的变形情况仿真出气缸盖变形模型,然后对所述气缸盖变形模型进行性能评估,最后根据性能评估结果调整所述多个影响因素中各个影响因素的参数值。

16.本技术提供了一种发动机气道性能的验证方法。在执行所述方法时,先获取气缸盖的变形情况,后获取气缸盖中气道的性能的多个影响因素。然后,根据气缸盖的变形情况

修改每个影响因素对应的参数值。最后,根据每个影响因素的参数值进行仿真得到气缸盖发生变形后的三维模型,验证该气缸盖三维模型的气道性能是否符合要求,以保证实际铸造的气缸盖的气道性能符合要求。这样,通过选取气道性能的影响因素的最优参数,利用仿真手段快速得到气缸盖实际铸造后的模型,使得可以根据实际铸造模型及时调整影响因素的参数值,保证气道实际产品的性能。如此,可以无需等待气缸盖产品的开发周期,也无需多次修改制造模具,就可以制造出与开发模型性能一致的气道实际产品,保证了实际产品的气道性能。

附图说明

17.为更清楚地说明本实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

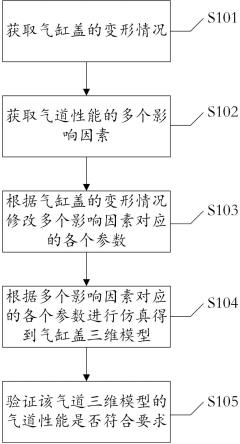

18.图1为本技术实施例提供的发动机气道性能的验证方法的一种方法流程图;图2为本技术实施例提供的发动机气道性能的验证方法的另一种方法流程图;图3为本技术实施例提供的发动机气道性能的验证装置的一种结构示意图。

具体实施方式

19.正如前文所述,气道是发动机的重要部件,是直接影响着发动机的动力的关键因素。但是在开发制造过程中会存在铸造偏差,使得气道的实际产品与原始设计的模型不一致,影响气道的性能,从而影响发动机的动力性能。现有技术中,可以通过扫描技术获得实际气道模型与原始的设计模型对比,找出差异性,然后又利用3d打印技术实现砂芯的打印,减少开发后的气道的性能的差异性。但是由于3d打印的砂芯和实际批量产品的铸造工艺有差异性,需要不断地修正实际气道模型,导致其需要长时间、长周期的测试验证气道的性能是否符合标准,效率低下。

20.有鉴于此,本技术提供了一种发动机气道性能的验证方法。在执行所述方法时,先获取气缸盖的变形情况,后获取气缸盖的气道性能的多个影响因素。然后,根据气缸盖的变形情况修改每个影响因素对应的参数值。最后,根据每个影响因素的参数值进行仿真得到气缸盖发生变形后的三维模型,验证该气缸盖三维模型的气道性能是否符合要求,以保证实际铸造的气缸盖的气道性能符合要求。这样,通过选取气道性能的影响因素的最优参数,利用仿真手段快速得到气缸盖实际铸造后的模型,使得可以根据实际铸造模型及时调整影响因素的参数值,保证气道实际产品的性能。如此,可以无需等待气缸盖产品的开发周期,也无需多次修改制造模具,就可以制造出与开发模型性能一致的气道实际产品,保证了实际产品的气道性能。

21.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.参见图1,图1为本技术实施例提供的发动机气道性能的验证方法的一种方法流程

图,包括:s101:获取气缸盖的变形情况。

23.其中,气缸盖的关键作用是密封气缸,形成一个封闭的空室,使活塞能够正常压缩燃油和混合气,从而产生动力。汽缸盖一般安装在发动机气缸缸体的上面,从上部密封气缸并构成燃烧室。它经常与高温高压燃气相接触,因此承受很大的热负荷和机械负荷。水冷发动机的气缸盖内部制有冷却水套,缸盖下端面的冷却水孔与缸体的冷却水孔相通。利用循环水来冷却燃烧室等高温部分。气缸盖的组成相当复杂,大部分包括进气门座孔、排气门座孔、气门导管孔、火花塞安装孔、气道和凸轮轴承孔等。气缸盖大部分由灰铸铁、合金铸铁或铝合金制成,是一种复杂的箱式部件。根据结构类型的不同,气缸盖可分为整体式、块式和单体式。其中,气缸盖的结构中最重要的部件为气道,可以将空气体吸入气缸,火花塞点燃可燃混合气,带动活塞做功,为发动机提供动力。

24.其中,气缸盖的变形情况是指在气缸盖实际铸造及加工的过程中,需要首先设计砂芯的相关工艺结构,然后进行制芯和装配,在此过程会有一定的偏差。在实际浇注液体金属时,金属液对砂芯有较大的浮力,对砂芯的位置会形成一定的影响。在金属凝固时,液体金属收缩,产生内应力,对砂芯也会形成压紧力,金属本身不同位置也会形成拉力或压力。上述这些因素,都会导致形成的铸件与设计模型有一定的差异。当然,也可能会有其他导致气缸盖变形的因素,均不影响本技术实施例的正常实现。

25.s102:获取气道性能的多个影响因素。

26.其中,汽车发动机气缸盖的气道的空间形状是影响发动机进排气性能的重要因素之一,对发动机整体性能也有较大的影响。由于气缸盖在铸造过程中会发生变形与原始的设计模型有一定的差异,气道的空间形状也会有所变化,因此气道的性能也会受到影响。影响气道性能的影响因素可以有结构因素和铸造工艺影响因素。其中,气道结构因素可以包括气门开启面积、气道最小截面积和气道螺线段内外侧面积,铸造工艺影响因素可以包括气道内表面的粗糙度以及气道的砂芯制作和装配工艺等等因素。当然,也可以有其他影响气道性能的因素,也不影响本技术实施例的正常实现。

27.可选地,可以通过以下方式获取气道性能的多个影响因素:首先,根据气缸盖的变形情况仿真出气道变形模型。然后对气道变形模型中的气体流动进行仿真计算,得到多个气道性能参数。再得到气道属性与气道性能参数的关系,其中,气道属性包括气道属性包括气道形状和气道内表面的粗糙度,其中,气道形状可以包括气道导向角、气道喉口直径和气道弯曲半径。最后,根据得到的关系得到气道性能的多个影响因素。

28.s103:根据气缸盖的变形情况修改多个影响因素对应的各个参数。

29.可选地,可以通过如下方式修改多个影响因素对应的多个参数:首先,根据气缸盖的变形情况仿真出气缸盖变形模型。然后对气缸盖变形模型进行性能评估。最后根据性能评估结果调整各个影响因素的参数值。

30.在一些可能的实现方式中,可以通过不断调整这些影响因素的参数值计算得到多个影响因素对气道性能的影响权重,选择影响权重占比最大的影响因素进行参数值调整,设计多个参数值进行气道性能测试。作为示例,多个影响因素可以包括气道内表面粗糙度。可以通过先设定其他影响因素的参数不变,将气道内表面粗糙程度改变为多个参数,测试气道性能的变化程度。按照上述方法,得到对气道性能影响最大的影响因素,改变该影响因

素的参数值,以使气道性能满足要求。当然,也可以选择多个影响因素,设计多个参数值来试验气道的性能,也不影响本技术实施例的正常实现。

31.s104:根据多个影响因素对应的各个参数进行仿真得到气缸盖三维模型。

32.其中,气缸盖三维模型的结构中包括气道三维模型。可选地,可以根据上述多个影响因素的多个参数值,仿真出不同条件下的气缸盖三维模型,以便测试不同条件下的气道性能。此时的气缸盖三维模型可以为多个。

33.s105:验证该气道三维模型的气道性能是否符合要求。

34.其中,不同发动机评价气道性能的指标不同。以柴油发动机为例,评价气道性能主要有两个指标:流量系数和涡流强度。其中,流量系数是指进入进气道的实际流量和自由流状态流过进口截面积的流量之比,用于衡量进入进气道的气流的多少,涡流强度用于衡量发动机气缸内空气运动的参数。对于排气道,流量系数满足要求即可。而用于给发动机提供均匀的、满足需求的气流的进气道,可以根据发动机的实际需求确定流量系数和涡流强度的标准。当然,也可以利用其他指标来评价气道性能,如总压恢复系数、进气道阻力、进气道出口畸变指数或进气道稳定裕度等等指标,均在本技术实施例的保护范围内。

35.可选地,可以通过如下方式验证气道性能是否符合要求:首先,对上述得到的气道三维模型的气道性能进行仿真评估。然后,选取气道性能符合要求的最优方案,利用该条件下的气道三维模型制作出试验原型件。最后,对试验原型件进行性能测试,判断气道性能是否与仿真评估结果一致。如果不一致可以返回步骤s103重新调整参数值。

36.本技术实施例通过利用仿真手段,对气缸盖在铸造过程中的变形结果进行了预测,并利用变形结果仿真出了气缸盖的三维模型,以此来测试铸造偏差影响后的气道的性能是否符合要求。本实施例无需等待气缸盖实际产品的长时间的开发、制作和测试过程,快速准确地验证了气道实际产品的性能是否符合标准,保证了气道实际产品和开发模型的一致性,从而提升了气道的开发效率。

37.上面介绍了本技术实施例提供的发动机气道性能的验证方法,下面结合具体的应用场景,对该发动机气道性能的验证方法详细说明。需要说明的是,下文介绍中给出的实现方式仅作为示例性的说明,并不代表本技术实施例的全部实现方式。

38.参见图2,该图为本技术实施例提供的发动机气道性能的验证方法的另一种方法流程图。

39.s201:获取气缸盖原始设计模型。

40.在一些可能的实现方式中,该气缸盖原始设计模型以二维图纸为依据,以建模思路为导向建构出各个零件的立体形状。然后,将气缸盖的主壳体作为主模型,将气缸盖的底面、顶面、喷油器、进气道、排气道和进、排气道的支承座、各螺栓凸台实体作为搭配小模块。最后,将主模型和搭配小模块在空间位置上的关系统一于零件图纸的设计基准,即可建立气缸盖产品模型。

41.其中,获取气缸盖原始设计模型的同时,还可以获取气缸盖的实际铸造工艺设计和气道砂芯设计,以便获得气缸盖的变形情况。

42.s202:获取气缸盖仿真变形结果。

43.可选地,可以根据气缸盖的实际铸造工艺和结构设计在有限元或有限差等仿真软件中对气缸盖的充型、凝固和应力计算,得到气缸盖的变形情况。其中,应力主要是由于在

铸件凝固时各部分冷却不均匀以及铸芯的阻碍作用导致合金冷却过程收缩受阻与不同部位的相互制约产生的,是导致铸件发生变形或裂纹的主要原因之一。其中,有限元或有限差等仿真软件基于有限元分析算法,对铸件充型、凝固和冷却过程等提供模拟,能够预测铸件畸变和残余应力,得到铸件相对于原始设计模型的变形情况。可选地,有限元或有限差软件可以包括magma、proccast、anycasting和flow-3d等仿真软件。

44.s203:根据气缸盖的仿真变形结果得到气道的相关性能评估。

45.可选地,可以采用如下方式得到气道的相关性能评估结果:先基于仿真变形结果导出气缸盖三维模型,从而获得气道三维模型。再使用燃烧软件对气道三维模型的相关性能进行仿真评估。其中,燃烧软件是专业内燃机流动燃烧分析软件,可以采用avl fire软件,利用avl fire软件对发动机气缸盖的前后气道的流量系数和涡流强度进行测试。当然,也可以采用其他方法对气道的相关性能进行仿真评估,均不影响本技术的正常实现。

46.s204:根据气道性能评估结果获取多个气道性能的影响因素。

47.其中,根据上述气道性能评估结果,可以得到此时气道性能的多个影响因素的参数值。例如,可以测试此时的气道内表面的粗糙度、气道形状和气道直径,以便后续调整测试到的参数值来改进气道性能。

48.s205:根据获得的影响因素得到不同条件下的气道仿真模型。

49.s206:对得到的气道仿真模型的气道性能进行评估。

50.可选地,对气道性能进行评估还可以包括:首先,对气道仿真模型进行分析,对得到的气道仿真模型分别进行进气冲程气体流动的模拟,以分析气体在气道内部的流动状况。为了方便进行对比,可以取进气道左右两侧以及气道分叉点处的流速进行统计分析。然后,选取气道设计的最优方案,使气道进气具有较高的动能,提高发动机的燃烧效率,进而提高发动机的性能。最后,还可以选取气道性能符合要求的气道模型制作实际铸件,进行吹风实验测试气道性能,以保证气道实际铸件的气道性能符合要求。

51.本技术实施例通过多次调整不同影响因素的参数值,得到不同条件下的气道仿真模型,并对气道仿真模型进行性能的评估。由此,可以无需经过长周期的实际开发验证阶段,直接利用仿真手段不断改进气道性能。另外,在设计过程中预测得到气道的变形情况并将变形结果引入气道性能仿真软件进行性能验证,保证了气道实际产品能够达到设计标准,提升了验证发动机气道的性能验证效率,从而有效的提升了发动机气道最终产品的开发效率。

52.以上为本技术实施例提供的发动机气道性能的验证方法的一些具体实现方式,基于此,本技术还提供了对应的装置。下面将从功能模块化的角度对本技术实施例提供的装置进行介绍。

53.参见图3所示的发动机气道性能的验证装置300的结构示意图,该装置300包括变形情况获取模块310、影响因素获取模块320、参数修改模块330、气道仿真模块340和气道性能验证模块350。

54.变形情况获取模块310,用于获取气缸盖的变形情况,其中,气缸盖的结构包括气道。

55.影响因素获取模块320,用于获取气道性能的多个影响因素。

56.参数修改模块330,用于根据气缸盖的变形情况修改多个影响因素对应的参数值。

57.气道仿真模块340,用于根据多个影响因素对应的各个参数进行仿真得到气缸盖三维模型,其中,气缸盖三维模型的结构中包括气道三维模型。

58.气道性能验证模块350,用于验证气道三维模型的气道性能是否符合要求。

59.可选地,所述变形情况获取模块310还用于获取气缸盖原始模型,然后获取气缸盖的实际铸造工艺,根据实际铸造工艺对所述气缸盖原始模型进行受力计算,得到气缸盖的变形情况。

60.可选地,所述影响因素获取模块320还用于根据气缸盖的变形情况仿真出气道变形模型,然后对气道变形模型中的气体流动进行仿真计算,得到多个气道性能参数,再得到气道属性与气道性能参数的关系,最后根据得到的关系得到气道性能的多个影响因素。

61.可选地,所述参数修改模块330还用于根据气缸盖的变形情况仿真出气缸盖变形模型,然后对气缸盖变形模型进行性能评估,最后根据性能评估结果调整多个影响因素中各个影响因素的参数值。

62.本技术实施例中提到的

ꢀ“

第一”、“第二”(若存在)等名称中的“第一”、“第二”只是用来做名字标识,并不代表顺序上的第一、第二。

63.通过以上的实施方式的描述可知,本领域的技术人员可以清楚地了解到上述实施例方法中的全部或部分步骤可借助软件加通用硬件平台的方式来实现。基于这样的理解,本技术的技术方案可以以软件产品的形式体现出来,该计算机软件产品可以存储在存储介质中,如只读存储器(英文:read-only memory,rom)/ram、磁碟、光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者诸如路由器等网络通信设备)执行本技术各个实施例或者实施例的某些部分所述的方法。

64.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于装置实施例而言,由于其基本相似于方法实施例,所以描述得比较简单,相关之处参见方法实施例的部分说明即可。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性劳动的情况下,即可以理解并实施。

65.以上所述仅是本技术示例性的实施方式,并非用于限定本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1