一种超大行程动态重载模拟装置

本发明涉及动态加载装置领域,适用于大行程重载直线作动器的加载测试。

背景技术:

1、直线作动器在矿山、建筑、军事及交通运输等行业被广泛应用。直线作动器的承载能力和动态响应等指标是其性能的重要衡量指标,在某些重要使用场合需要其快速响应并提供较大推力,如在导弹起竖装置中的直线作动器既需要在重载条件下快速响应,还需要确保起竖装置的可靠稳定运行,因此直线作动器的性能和可靠至关重要。在直线作动器被应用到导弹起竖等重要应用场合前均需要对其进行负载模拟测试,对被测直线作动器施加真实工作时的动态载荷以检测其运行性能,这需要负载模拟装置去实现。然而应用于发射装置的直线作动器载荷力比较大,这就对负载模拟装置平台结构强度和地基有较高的要求,另外不同发射装置的起竖行程范围也比较大,满足某一规格的直线作动器的测试已满住不了实际使用需求。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种超大行程动态重载模拟装置,为多种规格直线作动器(液压缸或电动缸)提供负载模拟测试平台,测试直线作动器系统在指定动态载荷作用下运行时的性能表现以及运行的可靠性,为起竖装置等重要使用场合下直线作动器的安全、可靠和顺利运行提供保障。本发明所提供的大行程重载模拟装置可以为不同行程和不同载荷使用工况下的直线作动器提供载荷模拟测试,此外采用内力转化抵消的结构设计将加载机构和被测直线作动器施加在模拟装置上的反作用力相互抵消,降低了因重载情况下对模拟装置平台及地基强度的苛刻要求。

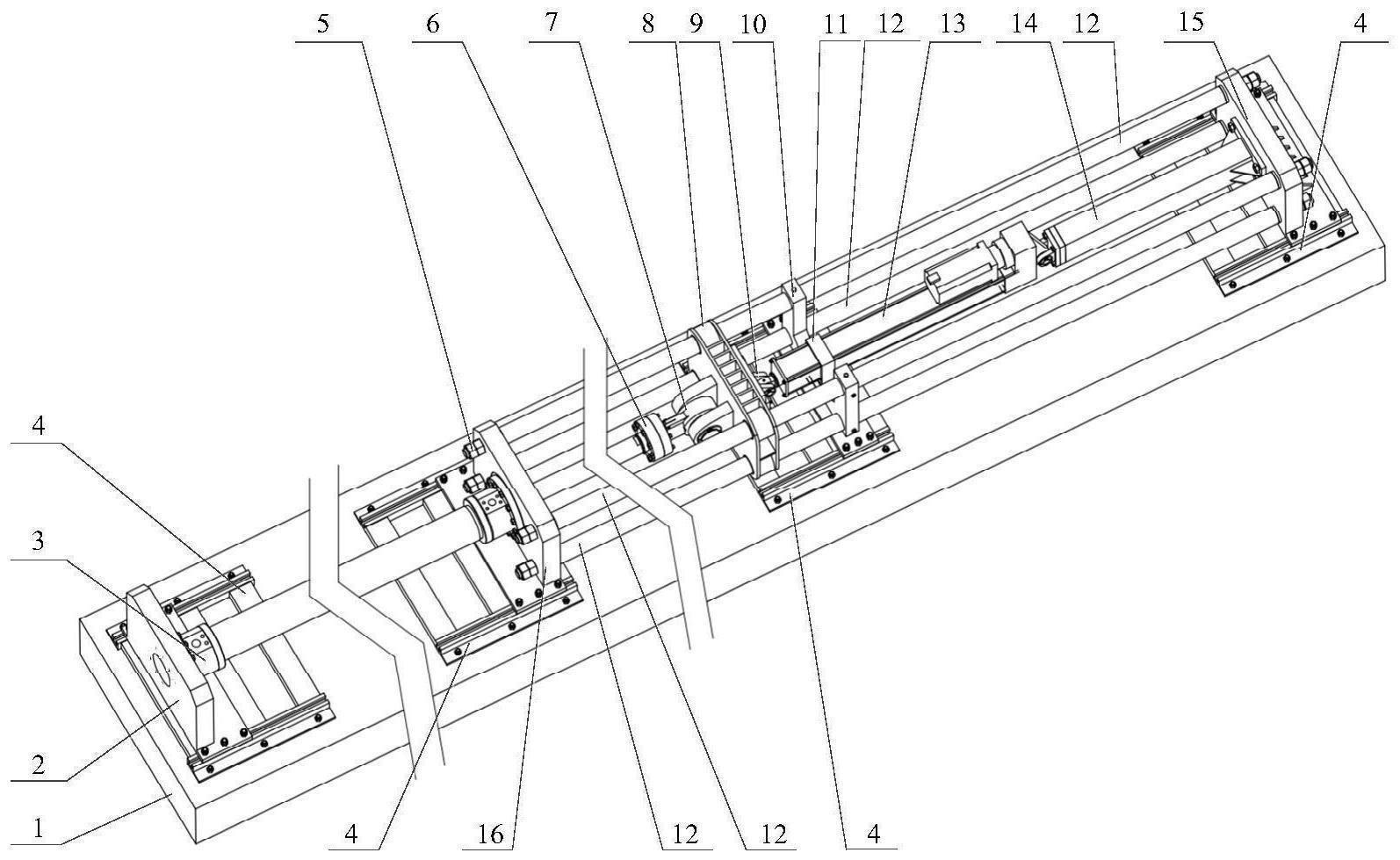

2、为此,本发明提供一种超大行程动态重载模拟装置,包括:地基、加载缸尾部支撑座、加载缸、活动安装座、导杆端部固定螺母、力传感器、加载缸活塞杆顶部耳环、滑动接头、被测缸耳环安装座、导杆支撑座、被测缸支撑座、导杆、被测缸、被测缸安装过渡件、被测缸安装座、加载缸端部固定座、滑动轴承和滑动轴承端盖。其中,加载缸尾部支撑座、加载缸、加载缸端部固定座、力传感器、加载缸活塞杆顶部耳环以及滑动接头共同组成加载装置;加载缸端部固定座、导杆、导杆端部固定螺母、滑动接头、滑动轴承、被测缸安装座和导杆支撑座共同组成导向机构以及内力转化抵消机构;被测缸安装座、被测缸安装过渡件、被测缸、被测缸支撑座、滑动接头以及被测缸耳环安装座共同组成被测缸的安装固定装置。

3、加载装置采用重载液压缸作为执行机构,通过控制液压系统压力可实现大范围加载的要求,满足不同载荷工况直线作动器加载的需求。同时为了满足不同行程规格的直线作动器的加载,选用超大行程重载液压缸作为加载缸。液压缸缸体端部通过法兰面及螺栓与加载缸端部固定座连接并固定,液压缸缸体尾部以滑动副的形式与加载缸尾部支撑座接触,加载缸尾部支撑座主要为加载缸提供支撑作用,加载缸的反作用力主要施加在加载缸端部固定座上。加载缸活塞杆顶部设置有力传感器和加载缸活塞杆顶部耳环,活塞杆顶部耳环与滑动接头使用销轴连接。此外,加载缸集成有位移传感器,配合力传感器可以为被测直线作动器提供精确的动态载荷加载。

4、本发明可满足不同行程长度直线作动器的加载测试,所选用的加载液压缸行程较大,为了避免加载缸活塞杆受到径向力,设计了导向机构。导向机构采用四根圆柱形导杆作为导向杆,四根导杆两端分别与加载缸端部固定座和被测缸安装座连接,并使用导杆端部固定螺母固定。加载缸活塞杆和被测缸伸出杆通过滑动接头连接并传递载荷,滑动接头通过滑动轴承沿四根导杆移动,实现了既对加载缸活塞杆也对被测缸伸出杆的导向作用,避免二者承受径向载荷(侧向载荷)。考虑到导杆长度较长,两侧支撑点相距较远,在导杆沿长度的中间部位设计有导杆支撑座。四根导杆除了导向作用之外,还巧妙的将加载缸和被测缸的反作用力转化成加载缸端部固定座、被测缸安装座和四根导杆组合机构的内力。由于加载缸和被测缸作用力大小相同方向相反,因此加载缸端部固定座、被测缸安装座和四根导杆组合机构的合力基本为零,所以地基和活动安装座(实验平台)基本不受加载测试力作用,避免了重载测试下对实验平台和地基强度的较高要求。

5、被测缸尾部与被测缸安装过渡件通过销轴连接,被测缸安装过渡件与被测缸安装座通过螺栓固定连接,被测缸端部的耳环通过销轴与使用螺栓固定在滑动接头上的被测缸耳环安装座连接。为了实现对不同被测缸的测试,被测缸耳环安装座和被测缸安装过渡件是可替换部件,根据不同规格的被测缸选用相应配套的被测缸耳环安装座和被测缸安装过渡件。此外,被测缸和被测缸安装过渡件跨度较大,为了避免被测缸发生侧向位移,在被测缸缸体周围设置了被测缸支撑座,二者之间接触面为滑动副基本无轴向力存在。被测缸支撑座通过螺钉固定在导杆支撑座上,因导杆支撑座是通过梯形螺母与活动安装座上的梯形槽实现固定连接,因此被测缸支撑座可以随着导杆支撑座沿梯形槽方向(即导杆方向)灵活调整位置,以适应不同被测缸的测试。

6、基于以上设计,可满足对不同规格、不同载荷工况和不同行程的直线作动器进行重载模拟测试,内力转化抵消结构的应用降低了对试验场地平台和地基要求。

7、优选地,根据被测缸所需载荷大小选择相应范围的力传感器,使得载荷模拟更加精确;

8、优选地,加载液压缸应配套高性能伺服阀,结合力传感器信号实现对加载力的闭环控制;

9、优选地,导杆、加载缸端部固定座、被测缸安装过渡件和被测缸安装座应采用抗拉强度、抗弯强度等较高的金属材料加工;

10、优选地,导杆端部固定螺母采用12.9级强度等级的螺母;

11、本发明为超大行程动态重载模拟装置,采用超大行程重载液压缸作为加载机构满足超大行程重载的加载需求,采用四杆导向机构设计(内力转化抵消的结构设计)不仅是为超大行程提供导向,还将加载机构和被测直线作动器施加在模拟装置上的反作用力相互抵消,降低了因重载情况下对模拟装置平台及地基强度的苛刻要求。基于本发明可为不同规格、不同行程和不同载荷工况的直线作动器提供加载测试,降低了重载工况下的测试对试验场地等的较高要求。

技术特征:

1.一种超大行程动态重载模拟装置,其特征在于包括地基(1)、加载缸尾部支撑座(2)、加载缸(3)、活动安装座(4)、导杆端部固定螺母(5)、力传感器(6)、加载缸活塞杆顶部耳环(7)、滑动接头(8)、被测缸耳环安装座(9)、导杆支撑座(10)、被测缸支撑座(11)、导杆(12)、被测缸(13)、被测缸安装过渡件(14)、被测缸安装座(15)、加载缸端部固定座(16)、滑动轴承(17)和滑动轴承端盖(18);

技术总结

本发明为一种超大行程动态重载模拟装置,采用集成位移传感器的超大行程重载液压缸作为加载缸,结合加载缸端部的力传感器可以实现动态重载加载,具备加载范围大、加载行程范围大的特点,加之不同量程范围的力传感器和被测缸安装过渡件的可替换性,可用于不同行程、不同载荷工况、不同规格的直线作动器的测试。考虑超大行程重载的特点,为防止加载缸受到侧向力以及降低实验平台地基高强度的苛刻要求,提出了一种内力转化抵消机构。该机构不仅为加载过程提供导向作用,还将加载测试过程中加载缸和被测缸对实验平台的反作用力转移到具备导向作用的导杆之上并相互抵消,极大地降低了重载工况对实验平台或地基的较高要求。

技术研发人员:高晓辉,童赛赛,刘永光,田成锟,朱昊宽,廉鸿森,杜扶起

受保护的技术使用者:北京航空航天大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!