一种空芯微结构光纤陀螺工艺可靠性评估及提升方法与流程

1.本发明涉及光纤陀螺可靠性评估技术领域,尤其涉及一种空芯微结构光纤陀螺工艺可靠性评估及提升方法。

背景技术:

2.光纤陀螺作为新型的光学陀螺仪表,具有可靠性高、耐冲击振动、寿命长、启动速度快等优点,已被广泛的应用于多个军用及民用领域中。但当光纤陀螺工作环境的温度发生变化时,在光纤陀螺核心部件光纤环形传感器(简称:光纤环圈)中将产生热致非互异性相位噪声,即shupe误差。这种误差与光纤陀螺感知地球转速的sagnac效应无法区分,严重降低了光纤陀螺的实际探测精度。空芯微结构光纤陀螺是指采用空芯微结构光纤绕制光纤环圈的新型光纤陀螺。采用空芯微结构光纤绕制光纤环圈的成环难度大,绕制周期长,成本高,而光纤环圈的质量又是影响光纤陀螺可靠性的关键因素。影响空芯微结构光纤环圈质量的主要因素不仅包括光纤环圈中空芯微结构光纤、固化胶体等各组份材料的本征特性,还包括空芯微结构光纤环圈绕制的各项工艺参数,如:绕制工艺参数,胶体施胶参数、固化参数及脱骨架工艺参数等,如果控制不好这些参数,光纤环圈的质量也就无法保证,光纤陀螺的可靠性也将会受到很大的影响。因此只有从光纤环圈的工艺可靠性入手,才能更加准确的对光纤陀螺的可靠性进行评估,评估的结果更加可信,并且利用评估过程中得到的最优参数来进行光纤陀螺的制作,才能提升光纤陀螺的可靠性。

技术实现要素:

3.本发明所要解决的技术问题是提供一种空芯微结构光纤陀螺工艺可靠性评估及提升方法,从光纤环圈的工艺可靠性入手,对光纤环圈的工艺参数进行控制,准确的对光纤陀螺的可靠性进行评估,并且利用评估过程中得到的最优参数来进行光纤陀螺的制作,提升了光纤陀螺的工艺可靠性。

4.本发明是通过以下技术方案予以实现:

5.一种空芯微结构光纤陀螺工艺可靠性评估及提升方法,其包括如下步骤:

6.s1:建立空芯微结构光纤陀螺工艺可靠性评估方程为式(1):(1)其中:为空芯微结构光纤陀螺工艺可靠度的评估值,为空芯微结构光纤复绕工艺可靠度的评估值,为空芯微结构光纤上纤分纤工艺可靠度的评估值,为空芯微结构光纤低张力高对称度绕制工艺可靠度的评估值,为施胶工艺可靠度的评估值,为固化工艺可靠度的评估值,为脱骨工艺可靠度的评估值,为粘接工艺可靠度的评估值;s2:在其他工序工艺参数不变的情况下,改变复绕工序复绕张力制成多个光纤环圈,得到最优复绕张力下空芯微结构光纤复绕工艺可靠度的评估值;在其他工序工艺参数不变的情况下,改变上纤分纤工序上纤分纤张力制成多个光纤环圈,得到最优上纤分纤

张力下空芯微结构光纤上纤分纤工艺可靠度的评估值;在其他工序工艺参数不变的情况下,改变低张力高对称度绕制工序绕制张力制成多个光纤环圈,得到最优绕制张力下空芯微结构光纤低张力高对称度绕制工艺可靠度的评估值;在其他工序工艺参数不变的情况下,改变施胶工序绕制速度制成多个光纤环圈,得到最优绕制速度下施胶工艺可靠度的评估值;在其他工序工艺参数不变的情况下,改变固化工序固化时间制成多个光纤环圈,得到最优固化时间下固化工艺可靠度的评估值;在其他工序工艺参数不变的情况下,改变脱骨工序脱骨张力制成多个光纤环圈,得到最优脱骨张力下脱骨工艺可靠度的评估值;在其他工序工艺参数不变的情况下,改变粘接工序粘接胶厚度制成多个光纤环圈,得到最优粘接胶厚度下粘接工艺可靠度的评估值;s3:将s2计算出的、、、、、、代入到式(1)中计算出空芯微结构光纤陀螺工艺可靠度的评估值;s4:在后期空芯微结构光纤陀螺制作过程中,采用s2中最优复绕张力、最优上纤分纤张力、最优绕制张力、最优绕制速度、最优固化时间、最优脱骨张力、最优粘接胶厚度进行光纤环圈的制作,然后再将光纤环圈尾纤与y波导尾纤连接制成空芯微结构光纤陀螺。

7.进一步,s2中空芯微结构光纤复绕工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,复绕工序在设定范围内改变复绕张力的情况下,将空芯微结构光纤在每一种复绕张力下分别制成多个光纤环圈,然后对每一种复绕张力下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同复绕张力下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间后取出分别进行全温零偏及标度因数测试,得到不同复绕张力下经可靠性老化实验后合格的光纤环圈样本数,然后再根据式(2)计算出不同复绕张力下空芯微结构光纤复绕工艺可靠度,并选取所有复绕张力下的最大值作为空芯微结构光纤复绕工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的复绕张力为最优复绕张力对空芯微结构光纤进行复绕:(2)。

8.进一步,s2中空芯微结构光纤上纤分纤工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,上纤分纤工序在设定范围内改变上纤分纤张力的情况下,将空芯微结构光纤在每一种上纤分纤张力下分别制成多个光纤环圈,然后对不同上纤分纤张力下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同上纤分纤张力下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间段后取出分别进行全温零偏及标度因数测试,得到不同上纤分纤张力下经可靠性老化实验后合格的光纤环圈样本数,然后再根据式(3)计算出不同上纤分纤张力下空芯微结构光纤上纤分纤工序可靠度,并选取所有上纤分纤张力下的最大值作为空芯微结构光纤上纤分纤工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的上纤分纤张力为最优上纤分纤张力对空芯微结构光纤进行上纤分纤:

(3)。

9.进一步,s2中空芯微结构光纤低张力高对称绕制工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,低张力高对称绕制工序在设定范围内改变绕制张力的情况下,将空芯微结构光纤在每一种绕制张力下分别制成多个光纤环圈,然后对不同绕制张力下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同绕制张力下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间段后取出分别进行全温零偏及标度因数测试,得到不同绕制张力下经可靠性老化实验后合格的光纤环圈样本数,然后再根据式(4)计算出不同绕制张力下空芯微结构光纤低张力高对称绕制工序可靠度,并选取所有绕制张力下的最大值作为空芯微结构光纤低张力高对称绕制工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的绕制张力为最优绕制张力对空芯微结构光纤进行低张力高对称绕制:(4)。

10.进一步,s2中施胶工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,施胶工序在设定范围内改变绕制速度的情况下,将空芯微结构光纤在每一种绕制速度下分别制成多个光纤环圈,然后对不同绕制速度下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同绕制速度下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间段后取出分别进行全温零偏及标度因数测试,得到不同绕制速度下经可靠性老化实验后合格的光纤环圈样本数,然后再根据式(5)计算出不同绕制速度下空芯微结构光纤施胶工序可靠度,并选取所有绕制速度下的最大值作为施胶工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的绕制速度为最优绕制速度对空芯微结构光纤进行施胶:(5)。

11.进一步,s2中固化工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,固化工序在设定范围内改变固化时间的情况下,将空芯微结构光纤在每一种固化时间下分别制成多个光纤环圈,然后对不同固化时间下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同固化时间下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间段后取出分别进行全温零偏及标度因数测试,得到不同固化时间下经可靠性老化实验后合格的光纤环圈样本数,然后再根据式(6)计算出不同绕制速度下空芯微结构光纤施胶工序可靠度,并选取所有固化时间下的最大值作为固化工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的固化时间为最优固化时间对空芯微结构光纤环圈进行固化:(6)。

12.进一步,s2中脱骨工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,脱骨工序在设定范围内改变脱骨张力的情况下,将空芯微结构光纤在每一种脱骨张力下分别制成多个光纤环圈,然后对不同脱骨张力下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同脱骨张力下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间段后取出分别进行全温零偏及标度因数测试,得到不同脱骨张力下经可靠性老化实验后合格的光纤环圈样本数,然后再根据式(7)计算出不同脱骨张力下空芯微结构光纤施胶工序可靠度,并选取所有脱骨张力下的最大值作为脱骨工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的脱骨张力为最优脱骨张力对空芯微结构光纤环圈进行脱骨:(7)。

13.进一步,s2中粘接工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,粘接工序在设定范围内改变粘接胶厚度的情况下,将空芯微结构光纤在每一种粘接胶厚度下分别制成多个光纤环圈,然后对不同粘接胶厚度下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同粘接胶厚度下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间段后取出分别进行全温零偏及标度因数测试,得到不同粘接胶厚度下经可靠性老化实验后合格的光纤环圈样本数,然后再根据式(8)计算出不同粘接胶厚度下空芯微结构光纤粘接工序可靠度,并选取所有粘接胶厚度下的最大值作为粘接工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的粘接胶厚度为最优粘接胶厚度对空芯微结构光纤环圈进行粘接:(8)。

14.优化的,光纤环圈放置在试验箱内进行加速老化试验的时间为30个自然日。

15.发明的有益效果:本发明提供的一种空芯微结构光纤陀螺工艺可靠性评估及提升方法,从光纤环圈的工艺可靠性入手,对光纤环圈的工艺参数进行控制,准确的对光纤陀螺的可靠性进行评估,并且利用评估过程中得到的最优参数来进行光纤陀螺的制作,提升了光纤陀螺的工艺可靠性。

具体实施方式

16.一种空芯微结构光纤陀螺工艺可靠性评估及提升方法,其包括如下步骤:

17.s1:建立空芯微结构光纤陀螺工艺可靠性评估方程为式(1):(1)其中:为空芯微结构光纤陀螺工艺可靠度的评估值,为空芯微结构光纤复绕工艺可靠度的评估值,为空芯微结构光纤上纤分纤工艺可靠度的评估值,为空芯微结构光纤低张力高对称度绕制工艺可靠度的评估值,为施胶工艺可靠度的评估值,为固

化工艺可靠度的评估值,为脱骨工艺可靠度的评估值,为粘接工艺可靠度的评估值;通过建立空芯微结构光纤陀螺工艺可靠性评估方程,将空芯微结构光纤陀螺工艺可靠性与光纤环圈的工艺可靠性有机的联系起来,通过对光纤陀螺的核心部件-光纤环圈的工艺参数进行控制,有效评估光纤环圈的各项工艺的可靠性,进而根据空芯微结构光纤陀螺工艺可靠性评估方程,可以有效且准确的评估光纤陀螺的工艺可靠性。

18.s2:在其他工序工艺参数不变的情况下,改变复绕工序复绕张力制成多个光纤环圈,得到最优复绕张力下空芯微结构光纤复绕工艺可靠度的评估值;在其他工序工艺参数不变的情况下,改变上纤分纤工序上纤分纤张力制成多个光纤环圈,得到最优上纤分纤张力下空芯微结构光纤上纤分纤工艺可靠度的评估值;在其他工序工艺参数不变的情况下,改变低张力高对称度绕制工序绕制张力制成多个光纤环圈,得到最优绕制张力下空芯微结构光纤低张力高对称度绕制工艺可靠度的评估值;在其他工序工艺参数不变的情况下,改变施胶工序绕制速度制成多个光纤环圈,得到最优绕制速度下施胶工艺可靠度的评估值;在其他工序工艺参数不变的情况下,改变固化工序固化时间制成多个光纤环圈,得到最优固化时间下固化工艺可靠度的评估值;在其他工序工艺参数不变的情况下,改变脱骨工序脱骨张力制成多个光纤环圈,得到最优脱骨张力下脱骨工艺可靠度的评估值;在其他工序工艺参数不变的情况下,改变粘接工序粘接胶厚度制成多个光纤环圈,得到最优粘接胶厚度下粘接工艺可靠度的评估值;通过上述方法可以准确的评估出光纤陀螺制作过程中,其核心部件-光纤环圈的各项工艺的可靠性。

19.s3:将s2计算出的、、、、、、代入到式(1)中计算出空芯微结构光纤陀螺工艺可靠度的评估值;这样评估出的光纤陀螺的工艺可靠性更加有效。

20.s4:在后期空芯微结构光纤陀螺制作过程中,采用s2中最优复绕张力、最优上纤分纤张力、最优绕制张力、最优绕制速度、最优固化时间、最优脱骨张力、最优粘接胶厚度进行光纤环圈的制作,然后再将光纤环圈尾纤与y波导尾纤连接制成空芯微结构光纤陀螺。

21.光纤陀螺制作过程中,通过对光纤陀螺核心部件-光纤环圈的各项参数的控制,制得的光纤陀螺其可靠度得到明显提升。光纤陀螺除了光纤环圈与y波导之外,还包括光源、耦合器、探测器及调制解调器,具体这些部件之间的连接关系属于现有技术,不再赘述。由于这些部件对于光纤陀螺可靠性的影响很小,并且不需要现场制作,因此这些部件不予考虑,只从光纤环圈的工艺可靠性入手,对光纤环圈的工艺参数进行控制,准确的对光纤陀螺的可靠性进行评估,并且利用评估过程中得到的最优参数来进行光纤陀螺的制作,可以极大的提升光纤陀螺的工艺可靠性。

22.进一步,s2中空芯微结构光纤复绕工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,复绕工序在设定范围内改变复绕张力的情况下,将空芯微结构光纤在每一种复绕张力下分别制成多个光纤环圈,然后对每一种复绕张力下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同复绕张力下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间后取出分别进行全温零偏及标度因数测试,得到不同复绕张力下经可靠性老化实验后不合格的光纤环圈样本数,然后再根据式(2)计算出不同复绕张力下空芯微结构光

纤复绕工艺可靠度,并选取所有复绕张力下的最大值作为空芯微结构光纤复绕工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的复绕张力为最优复绕张力对空芯微结构光纤进行复绕:(2)。

23.采用上述试验方法确定空芯微结构光纤复绕工艺可靠度的评估值,不仅可以用来评估光纤陀螺的工艺可靠性,而且可以得到空芯微结构光纤复绕工艺可靠度评估值最大时的最优复绕张力值,从而在后期的光纤陀螺的核心部件-光纤环圈制作过程中,采用此最优复绕张力值对空芯微结构光纤进行复绕,可以提升光纤陀螺的可靠性。

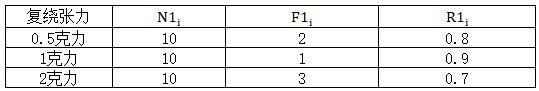

24.具体试验方法以复绕张力分别采用0.5克力、1克力、2克力为例,并且不同复绕张力均采用10只光纤环圈为例开展试验:在其他参数不变的情况下,对制备完成的光纤环圈先进行全温零偏及标度因数测试,由于采用的复绕张力是在设定范围,即合理范围,此时制备完成的光纤环圈其全温零偏及标度测试应该都是合格的。具体的全温零偏及标度测试方法属于现有技术,不再赘述。但是采用不同的复绕张力制成的光纤环圈其耐老化性能不同,因此对其进行耐老化试验后合格的样本数有所不同,利用式(2)就可以分别计算出每一种复绕张力下的复绕工艺可靠度值,并且可以得到最大值对应的最优复绕张力值,具体试验结果如表1所示:表1这里的则为0.9,对应的最优复绕张力值为1克力。

25.进一步,s2中空芯微结构光纤上纤分纤工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,上纤分纤工序在设定范围内改变上纤分纤张力的情况下,将空芯微结构光纤在每一种上纤分纤张力下分别制成多个光纤环圈,然后对不同上纤分纤张力下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同上纤分纤张力下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间段后取出分别进行全温零偏及标度因数测试,得到不同上纤分纤张力下经可靠性老化实验后不合格的光纤环圈样本数,然后再根据式(3)计算出不同上纤分纤张力下空芯微结构光纤上纤分纤工序可靠度,并选取所有上纤分纤张力下的最大值作为空芯微结构光纤上纤分纤工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的上纤分纤张力为最优上纤分纤张力对空芯微结构光纤进行上纤分纤:(3)。

26.采用上述试验方法确定空芯微结构光纤上纤分纤工艺可靠度的评估值,不仅可以用来评估光纤陀螺的工艺可靠性,而且可以得到空芯微结构光纤上纤分纤工艺可靠度评估值最大时的最优上纤分纤张力值,从而在后期的光纤陀螺的核心部件-光纤环圈制作过

程中,采用此最优上纤分纤张力值对空芯微结构光纤进行上纤分纤,可以提升光纤陀螺的可靠性。

27.具体试验方法以上纤分纤张力分别采用1克力、1.5克力、2克力为例,并且不同上纤分纤张力均采用5只光纤环圈为例开展试验:在其他参数不变的情况下,对制备完成的光纤环圈先进行全温零偏及标度因数测试,由于采用的上纤分纤张力是在设定范围,即合理范围,此时制备完成的光纤环圈其全温零偏及标度测试应该都是合格的。具体的全温零偏及标度测试方法属于现有技术,不再赘述。但是采用不同的上纤分纤张力制成的光纤环圈其耐老化性能不同,因此对其进行耐老化试验后合格的样本数有所不同,利用式(3)就可以分别计算出每一种上纤分纤张力下的上纤分纤工艺可靠度值,并且可以得到最大值对应的最优上纤分纤张力值,具体试验结果如表2所示:表2这里的则为1,对应的最优上纤分纤张力值为1.5克力。

28.进一步,s2中空芯微结构光纤低张力高对称绕制工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,低张力高对称绕制工序在设定范围内改变绕制张力的情况下,将空芯微结构光纤在每一种绕制张力下分别制成多个光纤环圈,然后对不同绕制张力下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同绕制张力下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间段后取出分别进行全温零偏及标度因数测试,得到不同绕制张力下经可靠性老化实验后不合格的光纤环圈样本数,然后再根据式(4)计算出不同绕制张力下空芯微结构光纤低张力高对称绕制工序可靠度,并选取所有绕制张力下的最大值作为空芯微结构光纤低张力高对称绕制工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的绕制张力为最优绕制张力对空芯微结构光纤进行低张力高对称绕制:(4)。

29.采用上述试验方法确定空芯微结构光纤低张力高对称绕制工艺可靠度的评估值,不仅可以用来评估光纤陀螺的工艺可靠性,而且可以得到空芯微结构光纤低张力高对称绕制工艺可靠度评估值最大时的最优绕制张力值,从而在后期的光纤陀螺的核心部件-光纤环圈制作过程中,采用此最优绕制张力值对空芯微结构光纤进行低张力高对称绕制,可以提升光纤陀螺的可靠性。

30.具体试验方法以绕制张力分别采用1克力、1.5克力、2克力为例,并且不同绕制张力均采用10只光纤环圈为例开展试验:在其他参数不变的情况下,对制备完成的光纤环圈先进行全温零偏及标度因数测试,由于采用的绕制张力是在设定范围,即合理范围,此时制备完成的光纤环圈其全温零偏及标度测试应该都是合格的。具体的全温零偏及标度测试方

法属于现有技术,不再赘述。但是采用不同的绕制张力制成的光纤环圈其耐老化性能不同,因此对其进行耐老化试验后合格的样本数有所不同,利用式(4)就可以分别计算出每一种绕制张力下的低张力高对称绕制工艺可靠度值,并且可以得到最大值对应的最优绕制张力值,具体试验结果如表3所示:表3这里的则为0.9,对应的最优绕制张力值为2克力,由于绕制张力越低,对空芯微结构光纤的影响越小,但是绕制张力过低会严重影响绕制效率,并在一定程度上降低光纤的排布精度,因此需开展多组绕制张力试验,确定绕制工艺可靠性最优绕制张力。

31.进一步,s2中施胶工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,施胶工序在设定范围内改变绕制速度的情况下,将空芯微结构光纤在每一种绕制速度下分别制成多个光纤环圈,然后对不同绕制速度下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同绕制速度下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间段后取出分别进行全温零偏及标度因数测试,得到不同绕制速度下经可靠性老化实验后不合格的光纤环圈样本数,然后再根据式(5)计算出不同绕制速度下空芯微结构光纤施胶工序可靠度,并选取所有绕制速度下的最大值作为施胶工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的绕制速度为最优绕制速度对空芯微结构光纤进行施胶:(5)。

32.采用上述试验方法确定施胶工艺可靠度的评估值,不仅可以用来评估光纤陀螺的工艺可靠性,而且可以得到光纤环圈施胶工艺可靠度评估值最大时的最优绕制速度值。由于施胶工艺胶体参数已经确定,因此胶体的流动性已经确定,在施胶过程中,绕制速度是影响施胶均匀性及施胶量的关键。从而在后期的光纤陀螺的核心部件-光纤环圈制作过程中,采用此最优绕制速度值对空芯微结构光纤进行施胶,可以提升光纤陀螺的可靠性。

33.具体试验方法以绕制速度分别采用5转/分钟、10转/分钟、15转/分钟为例,并且不同绕制速度均采用10只光纤环圈为例开展试验:在其他参数不变的情况下,对制备完成的光纤环圈先进行全温零偏及标度因数测试,由于采用的绕制速度是在设定范围,即合理范围,此时制备完成的光纤环圈其全温零偏及标度测试应该都是合格的。具体的全温零偏及标度测试方法属于现有技术,不再赘述。但是采用不同的绕制速度制成的光纤环圈其耐老化性能不同,因此对其进行耐老化试验后合格的样本数有所不同,利用式(5)就可以分别计算出每一种绕制速度下的施胶工艺可靠度值,并且可以得到最大值对应的最优绕制张力值,具体试验结果如表4所示:表4

这里的则为0.9,对应的最优绕制速度值为10转/分钟。

34.进一步,s2中固化工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,固化工序在设定范围内改变固化时间的情况下,将空芯微结构光纤在每一种固化时间下分别制成多个光纤环圈,然后对不同固化时间下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同固化时间下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间段后取出分别进行全温零偏及标度因数测试,得到不同固化时间下经可靠性老化实验后不合格的光纤环圈样本数,然后再根据式(6)计算出不同绕制速度下空芯微结构光纤施胶工序可靠度,并选取所有固化时间下的最大值作为固化工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的固化时间为最优固化时间对空芯微结构光纤环圈进行固化:(6)。

35.采用上述试验方法确定固化工艺可靠度的评估值,不仅可以用来评估光纤陀螺的工艺可靠性,而且可以得到光纤环圈固化工艺可靠度评估值最大时的最优固化时间值,从而在后期的光纤陀螺的核心部件-光纤环圈制作过程中,采用此最优固化时间值对空芯微结构光纤环圈进行固化处理,可以提升光纤陀螺的可靠性。

36.具体试验方法以固化时间分别采用2h、3h、4h为例,并且不同固化时间均采用5只光纤环圈为例开展试验:在其他参数不变的情况下,对制备完成的光纤环圈先进行全温零偏及标度因数测试,由于采用的固化时间是在设定范围,即合理范围,此时制备完成的光纤环圈其全温零偏及标度测试应该都是合格的。具体的全温零偏及标度测试方法属于现有技术,不再赘述。但是采用不同的固化时间制成的光纤环圈其耐老化性能不同,因此对其进行耐老化试验后合格的样本数有所不同,利用式(6)就可以分别计算出每一种固化时间下的施胶工艺可靠度值,并且可以得到最大值对应的最优固化时间值,具体试验结果如表5所示:表5这里的则为1,对应的最优固化时间值为4h。

37.进一步,s2中脱骨工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,脱骨工序在设定范围内改变脱骨张力的情况下,将空芯微结构光纤在每一种脱骨张力下分别制成多个光纤环圈,然后对不同脱骨张力下多个光纤环圈的全温零偏及标度因

数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同脱骨张力下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间段后取出分别进行全温零偏及标度因数测试,得到不同脱骨张力下经可靠性老化实验后不合格的光纤环圈样本数,然后再根据式(7)计算出不同脱骨张力下空芯微结构光纤施胶工序可靠度,并选取所有脱骨张力下的最大值作为脱骨工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的脱骨张力为最优脱骨张力对空芯微结构光纤环圈进行脱骨:(7)。

38.采用上述试验方法确定固化工艺可靠度的评估值,不仅可以用来评估光纤陀螺的工艺可靠性,而且可以得到光纤环圈脱骨工艺可靠度评估值最大时的最优脱骨张力值,从而在后期的光纤陀螺的核心部件-光纤环圈制作过程中,采用此最优脱骨张力值对空芯微结构光纤环圈进行脱骨处理,可以提升光纤陀螺的可靠性。

39.具体试验方法以脱骨张力分别采用0.2n、0.4n、0.6n为例,并且不同脱骨张力均采用10只光纤环圈为例开展试验:在其他参数不变的情况下,对制备完成的光纤环圈先进行全温零偏及标度因数测试,由于采用的脱骨张力是在设定范围,即合理范围,此时制备完成的光纤环圈其全温零偏及标度测试应该都是合格的。具体的全温零偏及标度测试方法属于现有技术,不再赘述。但是采用不同的脱骨张力制成的光纤环圈其耐老化性能不同,因此对其进行耐老化试验后合格的样本数有所不同,利用式(7)可以分别计算出每一种脱骨张力下的脱骨工艺可靠度值,并且可以得到最大值对应的最优脱骨张力值,具体结果如表6所示:表6这里的则为1,对应的最优脱骨张力值为0.2n。

40.进一步,s2中粘接工艺可靠度的评估值按照下述方法确定:在其他工序工艺参数不变,粘接工序在设定范围内改变粘接胶厚度的情况下,将空芯微结构光纤在每一种粘接胶厚度下分别制成多个光纤环圈,然后对不同粘接胶厚度下多个光纤环圈的全温零偏及标度因数进行测试,并记录制备完成后合格的光纤环圈样本数,然后再将不同粘接胶厚度下制备完成后合格的光纤环圈放置在不同的试验箱内进行加速老化试验,到达设定时间段后取出分别进行全温零偏及标度因数测试,得到不同粘接胶厚度下经可靠性老化实验后不合格的光纤环圈样本数,然后再根据式(8)计算出不同粘接胶厚度下空芯微结构光纤粘接工序可靠度,并选取所有粘接胶厚度下的最大值作为粘接工艺可靠度的评估值,然后在后期空芯微结构光纤陀螺制作过程中,以最大值时的粘接胶厚度为最优粘接胶厚度对空芯微结构光纤环圈进行粘接:

(8)。

41.采用上述试验方法确定粘接工艺可靠度的评估值,不仅可以用来评估光纤陀螺的工艺可靠性,而且可以得到光纤环圈粘接工艺可靠度评估值最大时的最优粘接胶厚度值,从而在后期的光纤陀螺的核心部件-光纤环圈制作过程中,采用此最优粘接胶厚度值对空芯微结构光纤环圈进行粘接处理,可以提升光纤陀螺的可靠性。

42.具体试验方法以粘接胶厚度分别采用1mm、1.5mm、2mm为例,并且不同粘接胶厚度均采用10只光纤环圈为例开展试验:在其他参数不变的情况下,对制备完成的光纤环圈先进行全温零偏及标度因数测试,由于采用的粘接胶厚度是在设定范围,即合理范围,此时制备完成的光纤环圈其全温零偏及标度测试应该都是合格的。具体的全温零偏及标度测试方法属于现有技术,不再赘述。但是采用不同的粘接胶厚度制成的光纤环圈其耐老化性能不同,因此对其进行耐老化试验后合格的样本数有所不同,利用式(8)可以分别计算出每一种粘接胶厚度下的粘接工艺可靠度值,并且可以得到最大值对应的最优粘接胶厚度值,具体试验结果如表7所示:表7这里的则为0.9,对应的最优粘接胶厚度值为1.5mm。

43.将通过试验确定的、、、、、、的值代入到式(1)中就可以计算出空芯微结构光纤陀螺工艺可靠度的评估值如下:而在光纤陀螺制作过程中,工艺参数采用最优复绕张力值为1克力,最优上纤分纤张力值为1.5克力,最优绕制张力值为2克力,最优绕制速度值为10转/分钟,最优固化时间值为4h,最优脱骨张力值为0.2n,最优粘接胶厚度值为1.5mm去制作光纤环圈,可以极大的提升光纤陀螺的工艺可靠性。

44.优化的,光纤环圈放置在试验箱内进行加速老化试验的时间为30个自然日,并且抗老化试验可以开展热、湿度、振动的多物理场进行,这样可以更好地模拟光纤陀螺使用场景,真实且准确的体现光纤环圈的抗老化性能。

45.综上所述,本发明提出的一种空芯微结构光纤陀螺工艺可靠性评估及提升方法,可以准确的对光纤陀螺的可靠性进行评估,并且利用评估过程中得到的最优参数来进行光纤陀螺的制作,可以提升光纤陀螺的工艺可靠性。

46.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1