一种高压EGR阀门仿真模型及其构建方法以及标定方法与流程

本发明属于汽车标定测试领域,尤其是涉及一种高压egr阀门仿真模型及其构建方法以及标定方法。

背景技术:

1、为了满足排放法规日益严格的限制要求,世界各地的整车厂都开始采用新技术、新设计方案,使得发动机的控制系统和后处理越来越复杂。此外,在海拔高度和温度等环境条件的影响下,柴油发动机的功率和经济性发生下降,排放恶化,进而导致柴油机热负荷的增加,另外,出现涡轮增压器发生超速且缸内压力发生超限的情况,从而使发动机标定工作量加倍。

2、虚拟试验台架(virtual testbed,vtb)是一种基于硬件在环测试系统的车辆虚拟仿真试验台,可以替代真实的发动机和车辆。主要包括软件仿真模型、硬件在环测试系统和高质量的测试数据。除电子控制单元(electronic control unit,ecu)和负载是真实的外,vtb的其他模块均采用仿真模型进行仿真。虚拟标定过程主要包括实验设计、虚拟实验、模型构建、数据优化、管理应用平台自动生成系统(management autonomy platform,map)生成和标定结果测试。vtb虚拟校准可以大大减少校准周期和工作量,从而降低校准成本。

3、排气再循环(exhaust gas recirculation,egr)工作的基本原理是将发动机在燃烧后排出气体的一部分引出、并导入吸气侧使其再度燃烧的技术。国外对egr技术的研究工作始于上世纪60年代,研究表明:egr技术对nox的降低效果明显,也对燃烧的控制、怠速时减少敲缸有显著效果。目前广泛应用的电控egr系统大大提高了egr的精确性和响应准确度。高压egr系统因其管路相对较短、压力较高、空气流速较高,使egr反应速率较高,同时对叶轮和中冷器没有损害,在柴油机上应用最为广泛。

4、egr阀门仿真模型的建立,对于整个发动机模型来说是不可或缺的一部分,同时,egr阀门仿真模型的精度,也决定着整个发动机仿真模型的精度。然而,目前在现有技术中并不存在对egr系统进行仿真以及标定相关的技术,因此,亟需可以达到应用于虚拟标定平台的一种egr阀门仿真模型以及用于其的标定方法。

技术实现思路

1、有鉴于此,本发明旨在提出一种高压egr阀门仿真模型及其构建方法以及标定方法,通过高压egr阀门的流量系数随高压egr阀门的开度的变化关系进行标定,使仿真模型的精度大幅提高,满足后续应用需求。

2、为达到上述目的,本发明的技术方案是这样实现的:

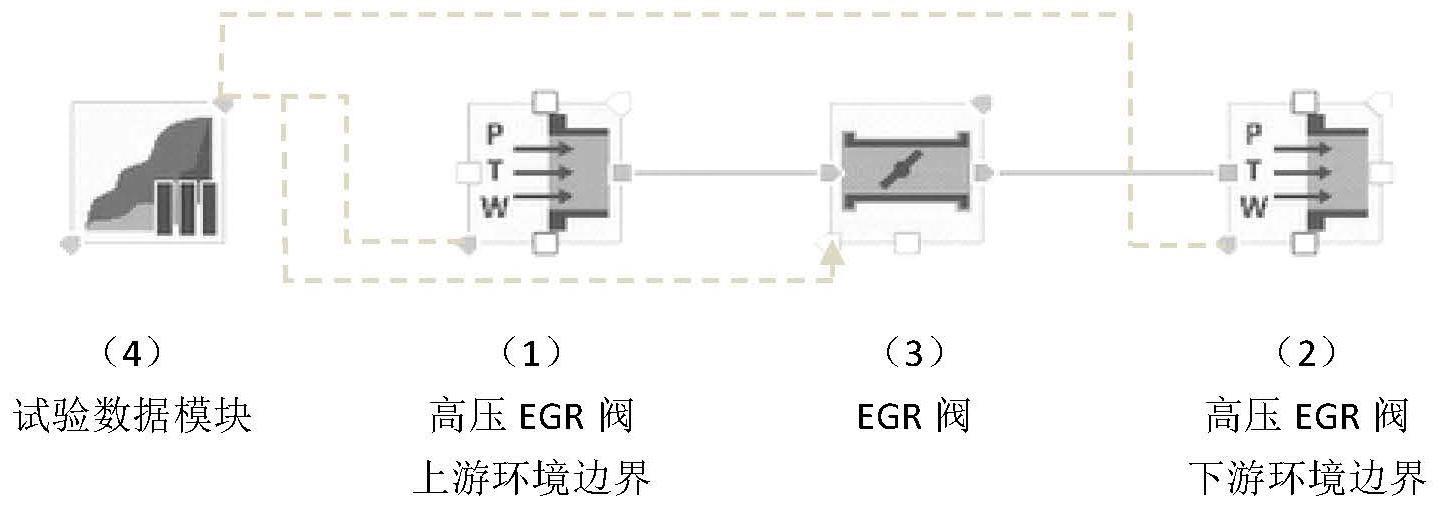

3、一种高压egr阀门仿真模型,包括高压egr阀门、高压egr阀门上游环境边界、高压egr阀门下游环境边界以及试验数据模块,

4、所述高压egr阀门上游环境边界,气路连接于所述高压egr阀门的前端,设置为排气管后端的压力参数和温度参数;

5、所述高压egr阀门上游环境边界,气路连接于所述高压egr阀门的后端,设置为进气管前端的压力参数和温度参数;

6、所述试验数据模块,与所述高压egr阀门、所述高压egr阀门上游环境边界以及所述高压egr阀门上游环境边界连接,以对所述试验数据模块中的试验数据进行传输;其中,所述试验数据模块,包括至少一组标定工况点的试验数据,所述标定工况点的试验数据包括排气管后端的压力参数和温度参数、进气管前端的压力参数和温度参数、高压egr阀门的开度以及高压egr质量流量。

7、一种高压egr阀门仿真模型的构建方法,应用于上述一种高压egr阀门仿真模型,包括:

8、步骤s1:导入元件,在元件库中选择至少一个高压egr阀门并拖拽至工程窗口中;其中,所述工程窗口中包括高压egr阀门上游环境边界以及高压egr阀门下游环境边界;

9、步骤s2:连接元件,将所述高压egr阀门气路连接于高压egr阀门上游环境边界以及高压egr阀门下游环境边界之间;

10、步骤s3:导入试验数据,导入至少一组标定工况点的试验数据,所述标定工况点的试验数据包括排气管后端的压力参数和温度参数、进气管前端的压力参数和温度参数以及高压egr阀门的开度;其中,所述排气管设置于所述高压egr阀门的前侧,所述进气管设置于所述高压egr阀门的后侧;

11、步骤s4:元件参数化,基于导入的试验数据,对所述高压egr阀门上游环境边界的参数、所述高压egr阀门下游环境边界的参数以及高压egr阀门的开度进行参数化设定,并将流量系数设定为预设定常数。

12、进一步的,所述步骤s4包括:

13、步骤s41:数据传输,

14、将所述试验数据中的所述排气管后端的压力参数和温度参数传输给所述高压egr阀门上游环境边界;

15、将所述试验数据中的所述进气管前端的压力参数和温度参数传输给所述高压egr阀门下游环境边界;

16、将所述试验数据中的所述高压egr阀门的开度传输给所述高压egr阀门步骤s42:参数设置,

17、将所述高压egr阀门上游环境边界的参数设置为试验数据中的所述排气管后端的压力参数和温度参数;

18、将所述高压egr阀门下游环境边界的参数设置为试验数据中的所述进气管前端的压力参数和温度参数;

19、将高压egr阀门的开度设置为试验数据中的所述高压egr阀门的开度。

20、一种高压egr阀门仿真模型标定方法,应用于上述一种高压egr阀门仿真模型,包括:

21、步骤a1:获取所述高压egr阀门的开度-流量系数的拟合函数,得到所述高压egr阀门的流量系数随所述高压egr阀门的开度的变化关系;

22、步骤a2:导入标定map模块,连接于所述试验数据模块以及所述高压egr阀门之间;其中,所述标定map模块的输入为所述试验数据模块传输的高压egr阀门开度,所述标定map模块的输出为基于步骤a3建立的高压egr阀门开度-流量系数的拟合函数关系得到的所述高压egr阀门的流量系数。

23、进一步的,所述步骤a1包括:

24、步骤a101:导入pid egr阀门,其中,所述pid egr阀门的规格与所述高压egr阀门相同;

25、步骤a102:导入pid模块,连接于所述试验数据模块以及所述pid egr阀门之间,所述pid模块的输入包括实际值acrual value和设计值desired value,其中,所述实际值acrual value为所述pid egr阀门的上游质量流量,所述设计值desired value为试验数据模块所传输的所述高压egr质量流量,并将所述pid模块的输出作为pid egr阀门的流量系数;其中,通过所述pid模块的比例项(p)、积分项(i)和微分项(d)进行设置及调整,运行仿真计算,其中,所述pid模块根据所述实际值actual value和所述设计值desired value进行自动调节,输出所述高压egr阀门的流量系数;

26、步骤a103:获取所述高压egr阀门的开度-流量系数的拟合函数,将所述试验数据模块所输出的高压egr阀门的开度作为横坐标,将所述pid模块输出的pid egr阀门的流量系数作为纵坐标,对二者进行分段函数拟合,得到高压egr阀门开度-流量系数的拟合函数。

27、进一步的,所述步骤a101包括:

28、步骤a1011:复制所述高压egr阀门,导入与所述高压egr阀门的规格相同的阀门,作为所述pid egr阀门;

29、步骤a1012:连接元件,将所述pid egr阀门气路连接于高压egr阀门上游环境边界以及高压egr阀门下游环境边界之间;

30、步骤a1013:元件参数化,将所述pid egr阀门的开度设置为试验数据中的所述高压egr阀门的开度,所述pid egr阀门的流量系数通过data bus数据传输。

31、所述步骤a103包括:

32、步骤a1301:将所述试验数据模块所输出的高压egr阀门的开度作为横坐标,将所述pid模块输出的pid egr阀门的流量系数作为纵坐标进行描点;

33、步骤a1302:对步骤a1301中的描点函数进行分段拟合,得到所述高压egr阀门的开度-流量系数的拟合函数,并将所述高压egr阀门的开度-流量系数的拟合函数应用于所述标定map模块中。

34、一种电子设备,包括处理器以及与处理器通信连接,且用于存储所述处理器可执行指令的存储器,其特征在于:所述处理器用于执行上述一种高压egr阀门仿真模型的构建方法以及一种高压egr阀门仿真模型标定方法。

35、一种服务器,其特征在于:包括至少一个处理器,以及与所述处理器通信连接的存储器,所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述处理器执行,以使所述至少一个处理器执行上述一种高压egr阀门仿真模型的构建方法以及一种高压egr阀门仿真模型标定方法。

36、一种计算机可读取存储介质,存储有计算机程序,其特征在于:所述计算机程序被处理器执行时实现上述一种高压egr阀门仿真模型的构建方法以及一种高压egr阀门仿真模型标定方法。

37、相对于现有技术,本发明所述的一种高压egr阀门仿真模型及其构建方法以及标定方法具有以下有益效果:

38、本发明所述的一种高压egr阀门仿真模型及其构建方法以及标定方法,通过高压egr阀门上游环境边界以及高压egr阀门下游环境边界对高压egr阀门的前后的压力参数和温度参数进行仿真,从而实现了对高压egr阀门仿真模型的建立,进而可以将仿真的高压egr阀门应用于vtb,替代真实的高压egr阀门进行标定工作,从而减少时间和成本的压力。同时,通过高压egr阀门的流量系数随egr阀门的开度的变化关系进行标定,使仿真模型的精度大幅提高,满足后续应用需求。

- 还没有人留言评论。精彩留言会获得点赞!