一种变速箱标定的控制系统及控制方法与流程

本发明涉及内燃叉车变速箱离合器标定和电子微动标定,更具体地说,本发明涉及一种变速箱标定的控制系统及控制方法。

背景技术:

1、已知叉车常在较为复杂的环境下进行作业,容易增加驾驶员的劳动强度,从而为了提高叉车的安全操作性,驾驶舒适性,减轻驾驶员的劳动强度,因此在叉车上使用自动换挡变速箱,提高驾驶舒适性和换挡平顺性;其中,叉车在装载货物或进行特定工况时,需要对叉车工作部件进行微动控制,从而利用角度传感器通过电子微动操作,对微动位置进行精准定位。

2、但是在实际使用时,由于存在机械误差,若初次使用,则控制单元无法精准判断角度传感器位置,若长时间使用,则机械磨损,微动定位会出现偏差,即会出现角度传感器偏差;基于上述工况,变速箱离合器和微动控制需要经常标定,而若是使用专用工具,不仅专用工具价格高,且还需要专人保管,非常不便;因此提出一种变速箱标定的控制系统及控制方法,用以降低成本,提高效率。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种变速箱标定的控制系统及控制方法,以解决上述背景技术中提出的问题。

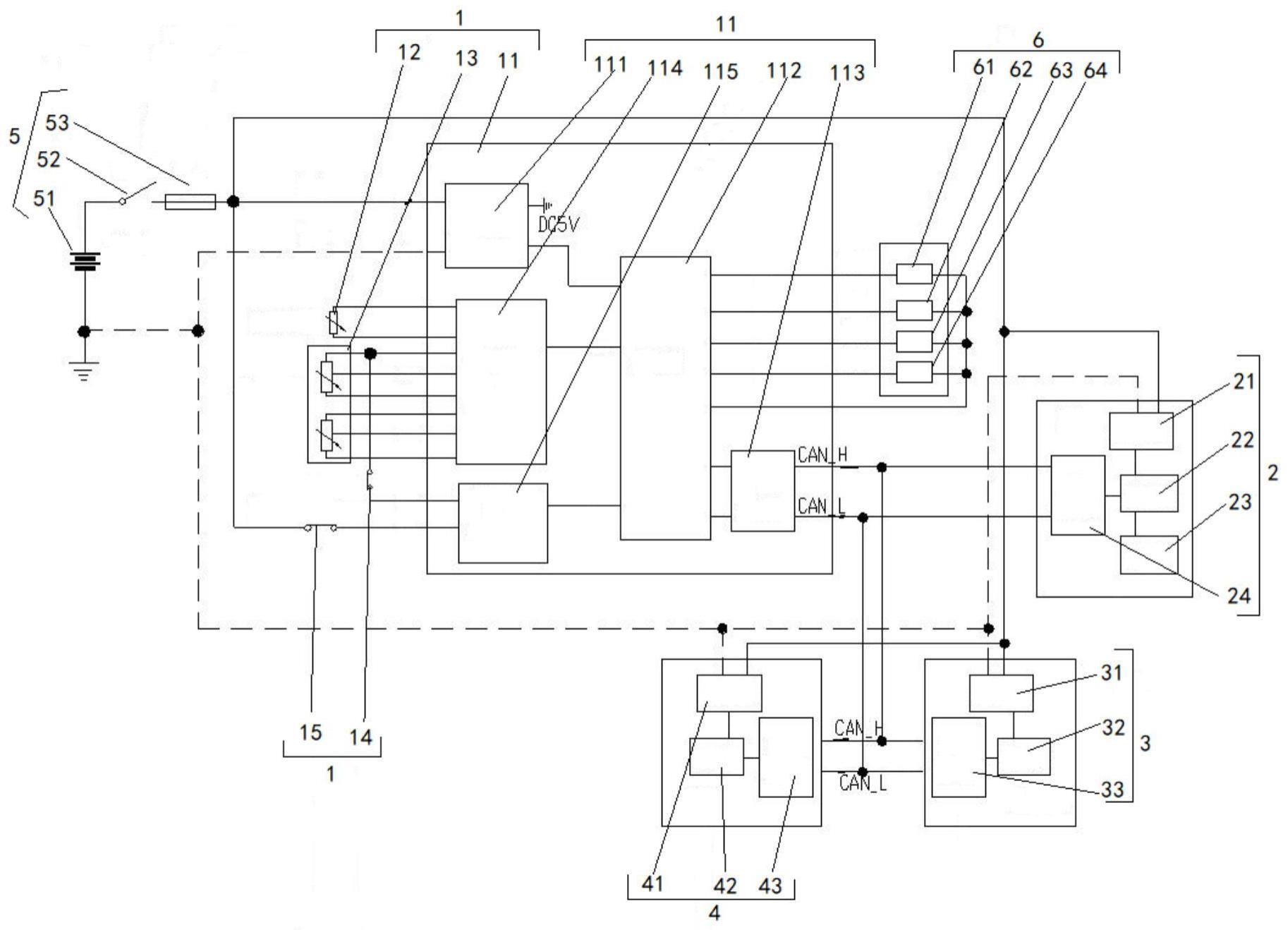

2、为实现上述目的,本发明提供如下技术方案:一种变速箱标定的控制系统,所述控制系统包括:

3、用于接收标定控制命令、执行标定控制、输出标定过程的标定控制部;

4、用于执行离合器标定、微动标定命令和显示监控标定过程的仪表模块;

5、所述仪表模块的表面设置有用于执行离合器标定命令和微动标定命令的按键;

6、所述标定控制部包括:变速箱控制器、油温传感器、微动传感器和压力传感器;

7、所述变速箱控制器包括:第一电源转换器、第一处理器模块、第一can总线处理器、模拟量处理模块和开关量处理模块;

8、所述第一电源转换器、第一can总线处理器、所述模拟量处理模块和开关量处理模块与第一处理器模块连通;

9、所述油温传感器和微动传感器均安装在模拟量处理模块上;

10、所述压力传感器安装在开关量处理模块上;

11、所述仪表模块与第一can总线处理器连接。

12、进一步地,所述仪表模块包括:第二电源转换器、第二处理器模块、显示屏和第二can总线处理器,所述第二电源转换器、显示屏和第二can总线处理器均与第二处理器模块连通,所述第二can总线处理器通过can线与第一can总线处理器通讯连接。

13、进一步地,所述控制系统还包括:用于操纵方向和换挡的方向开关模块;

14、所述方向开关模块包括:第三电源转换器、第三处理器模块和第三can总线处理器,所述第三电源转换器和第三can总线处理器均与第三处理器模块连通,所述第三can总线处理器通过can线与第一can总线处理器通讯连接;

15、所述方向开关模块包括:空档、前进档、后退档、ⅰ档和ⅱ档。

16、进一步地,所述控制系统还包括:用于控制发动机转速的发动机控制器;

17、所述发动机控制器包括:第四电源转换器、第四处理器模块和第四can总线处理器,所述第四电源转换器和第四can总线处理器均与第四处理器模块连通,所述第四can总线处理器通过can线与第一can总线处理器通讯连接。

18、进一步地,所述控制系统还包括:用于向控制系统提供电源的供电部;

19、所述的供电部包括:蓄电池、启动开关和保险丝,

20、所述蓄电池的正极通过串联的启动开关和保险丝分别与第一电源转换器、第二电源转换器、第三电源转换器、第四电源转换器和停车制动开关的一端连接;

21、所述蓄电池的负极分别与第一电源转换器、第二电源转换器、第三电源转换器和第四电源转换器连接并接地;

22、所述第一can总线处理器,第二can总线处理器,第三can总线处理器和第四can总线处理器相互间均通过can线通讯连接。

23、进一步地,所述标定控制部还包括:停车制动开关;

24、所述停车制动开关的两端分别与保险丝和开关量处理模块连接。

25、进一步地,所述控制系统还包括:用于控制变速箱离合器的变速箱电磁阀;

26、所述变速箱电磁阀与第一处理器模块连接;

27、所述变速箱电磁阀包括:前进阀、后退阀、ⅰ阀和ⅱ阀。

28、一种变速箱标定的控制方法,包括所述的控制系统,包括以下步骤:

29、步骤一:将叉车钥匙调到acc档使启动开关闭合,此时蓄电池向变速箱控制器、仪表模块、方向开关模块和发动机控制器供电;

30、步骤二:先将方向开关模块调至空档,再将叉车钥匙调到star档,启动整机,发动机启动并且怠速;

31、步骤三:将变速箱控制器中的第一can总线处理器、仪表模块中的第二can总线处理器、方向开关模块中的第三can总线处理器和发动机控制器中的第四can总线处理器相互间通过can通讯进行数据传输,从而油温传感器、微动传感器、压力传感器所采集到的数据经过第一处理器模块传输至第一can总线处理器,再经过第二can总线处理器传输至仪表模块中的第二处理器模块,最终通过显示屏显示出来;

32、步骤四:通过仪表模块上的按键进入仪表模块的离合器标定界面,当按下离合器标定按键时,将通过仪表模块中的第二处理器模块发出已存储离合器标定信号,随后信号通过第二can总线处理器传输至第一can总线处理器,然后传输到第一处理器模块进行处理;

33、步骤五:第一处理器模块根据接收到的压力传感器信号后,根据变速箱控制器内部预先设置的程序,控制输出变速箱电磁阀来调整离合器压力,整个标动过程可以通过显示屏进行监控,标定成功后程序自动结束,离合器标定成功后;

34、步骤六:通过仪表模块上的按键进入仪表模块的微动标定界面,当按下微动标定按键时,将通过仪表模块中的第二处理器模块发出已存储的微动标定信号,随后信号通过第二can总线处理器传输至第一can总线处理器,然后传输到第一处理器模块进行处理;

35、步骤七:第一处理器模块提供给微动传感器电源,然后微动传感器采集到2路信号,变速箱控制器根据内部储存的程序,判断微动传感器的初始位置,然后发出“请将微动踏板踩到底”和“请松开微动踏板”命令,同时将各种传感器收集的数据通过can总线进行数据上传,仪表模块将数据解析并显示在显示屏上。

36、进一步地,步骤四中,标动开始前需要进行安全确认,确定满足标定的前提条件;所述满足标定的前提条件是:车辆处于空档,停车制动闭合,保证整车处于原地静止状态。

37、进一步地,步骤五和步骤七中:标定离合器标定和微动标定成功后,显示屏要显示标定“成功”和“请将启动开关关闭”,变速箱控制器将程序保存并记录。

38、本发明的技术效果和优点:

39、1、与现有技术相比,通过设置仪表模块上的离合器标定和微动标定按钮,可以随时进行标定选择,然后通过整车can总线进行通讯,不需要采用电脑或其它适配器进行连线标定,减少电脑或其它适配器的采购成本和管理成本,给生产管理带来方便,给客户节约成本,提高效率,提高市场竞争力。

40、2、与现有技术相比,通过设置仪表模块,可以让客户随时根据需要进行标定需求,控制更实时、可靠,标定过程数据共享,驾驶员更清晰的看到标定过程,更人性化。

- 还没有人留言评论。精彩留言会获得点赞!