一种基于球面反射成像的内螺纹参数视觉测量方法及装置

本发明涉及螺纹参数测量,特别涉及一种基于球面反射成像的内螺纹参数视觉测量方法及装置。

背景技术:

1、螺纹连接广泛应用在工业生产、装备制造等领域,起到紧固装备,紧密连接各部分的作用。常用的螺纹连接件有螺母、螺柱、螺钉和紧定螺钉等,多为标准件。螺纹分为外螺纹和内螺纹。外螺纹螺纹外露,处在旋转紧固件旋转侧;内螺纹螺纹不外露,处在旋转紧固件被旋转侧。螺纹的质量关系着设备的正常工作,严重时甚至会导致生命财产损失,因此螺纹的质量与关键参数的检测具有重要意义。

2、内螺纹因为螺纹不外露,且存在直径小、内部结构复杂、长径比大等特点,给螺纹参数测量带来一定的困难。在生产加工过程中,由于外界作用以及螺纹连接自身材料特性的原因,使得生产出来的螺纹上存在压伤、划痕等缺陷,但与此缺陷相比,更加影响螺纹连接性能的是内螺纹的相关尺寸不满足精度要求。结合图1,内螺纹涉及牙顶7和牙底8的相关主要参数包括:螺纹内径(大径d、中径d2、小径d1)、螺距(p)、牙型角等,这些参数都直接决定着其与螺栓配合的效果。

3、目前国内外对螺纹参数进行测量的检测方法可以大致分为两类,即接触式测量和非接触式测量。其中接触检测的方法,如操作工人利用塞规对螺纹参数进行手工检验,虽然该方法在工业检测现场更加通用,但是存在着检测效率太低、检测速度慢、劳动力成本较高等弊端。随着螺纹综合测量机的推出,接触式螺纹检测技术颠覆了传统的螺纹检测方法,接触式测量利用扫描针与被测螺纹表面进行轴向截面轮廓的接触扫描,由测量系统获得螺纹轴向轮廓的形貌,按螺纹参数的相关定义直接进行分析与计算,获得螺纹的综合几何参数,其测量、计算按照螺纹参数的定义,并且其拥有的数据库能自动进行螺纹的合格性判断。整个测量耗时约2min,一次测量就能全自动获得圆柱和圆锥螺纹的作用中径、单一中径、中径、大径、小径、螺距、牙型角、牙型半角、牙侧直线度、螺纹升角、锥度等参数,非常适合各等级螺纹的检测。但一台螺纹综合测量机价格高昂,且使用接触式测量法,测量过程中检测工具与精密器件螺纹孔直接接触,有可能在检测过程对螺纹产生二次损伤,同时,由于测量速度过慢,不适合生产中的实时快速检测。

4、随着我国制造业升级,智能化的在线实时检测方法,更符合智能制造的战略要求,非接触式检测慢慢被众多企业所优先选择。陈思翰等人在“基于机器视觉的自动内螺纹检测系统”一文中提出,利用加装了45°反射镜的探头,伸入待测螺母或管件中,将工件内壁的图像反射成像,从而可以检测到内壁上的缺陷。这种方法存在两个方面的缺陷:1)由于探头要每次伸入和取出,并且方法中所述探头需要旋转进入工件,为了达到检测效率的要求,这对成像设备的拍摄速率提出了非常高的要求;2)文中所述的检测方法,主要是检测螺纹内壁上的划痕缺陷的,并未提到测量螺纹参数。

5、kosarevsky s等人在“计算机断层扫描三维密度场中螺纹的检测”一文中提出,利用x-ray对工件进行断层扫描,重建工件的三维特征,这种方法能够对工件的各项特征都进行检测,但是缺陷也很明显,成本极高和效率很低。长春工业大学王蕴哲等人在“内螺纹机器视觉检测系统”一文中提出,利用内窥镜采集内螺纹图像,然后运用腐蚀和膨胀算法对图像进行处理,得到图像的骨架,完成螺纹螺距的检测。然而内窥镜每次拍摄需要进入工件,耗时长;且检测工件直径不宜太小,不适用于小直径的螺母检测。

技术实现思路

1、1.发明要解决的技术问题

2、鉴于现有的内螺纹接触式测量方案测量效率低下、易磨损、价格昂贵,而基于视觉的内螺纹参数测量具有非接触式、高精度、高效率、低成本等优点。本发明提供了一种基于球面反射成像的内螺纹参数视觉测量方法及装置;本发明搭建了基于球面反射成像的机器视觉检测系统,对内螺纹进行无接触式测量;相较于基于计量光栅尺的螺纹综合测量机,提高了内螺纹螺距和小径两个重要参数的检测速度。

3、2.技术方案

4、为达到上述目的,本发明提供的技术方案为:

5、本发明的一种基于球面反射成像的内螺纹参数视觉测量装置,包括图像采集设备、照明设备和移动平台,其特征在于:还包括球面反射件,所述的球面反射件设置于移动平台上,图像采集设备、照明设备设置于该球面反射件的一侧;待测件与球面反射件相配合,使得图像采集设备采集完整的待测件内螺纹图像。

6、更进一步地,所述的球面反射件采用钢球。

7、更进一步地,所述的待测件为通孔螺母,移动平台上设置固定支架,通孔螺母放置于固定支架上,球面反射件部分伸入通孔螺母内。

8、更进一步地,所述的待测件为盲孔螺母,球面反射件置于盲孔螺母内。

9、更进一步地,所述的图像采集设备包括相机和远心镜头,远心镜头设置于相机与球面反射件之间,相机连接上位机;所述的照明设备采用低角度环形光源。

10、本发明的一种基于球面反射成像的内螺纹参数视觉测量方法,对相机进行标定,得到精确的镜头放大倍率γ,通过待测件与球面反射件配合,采集完整的内螺纹图像;结合图像处理算法,分割出球面反射件反射的螺母对应螺纹图像;再结合球面镜反射理论及图像中像素点的灰度值关系,找到螺纹图像中螺纹的边界点;最后计算出螺母的内螺纹螺距p和小径d1。

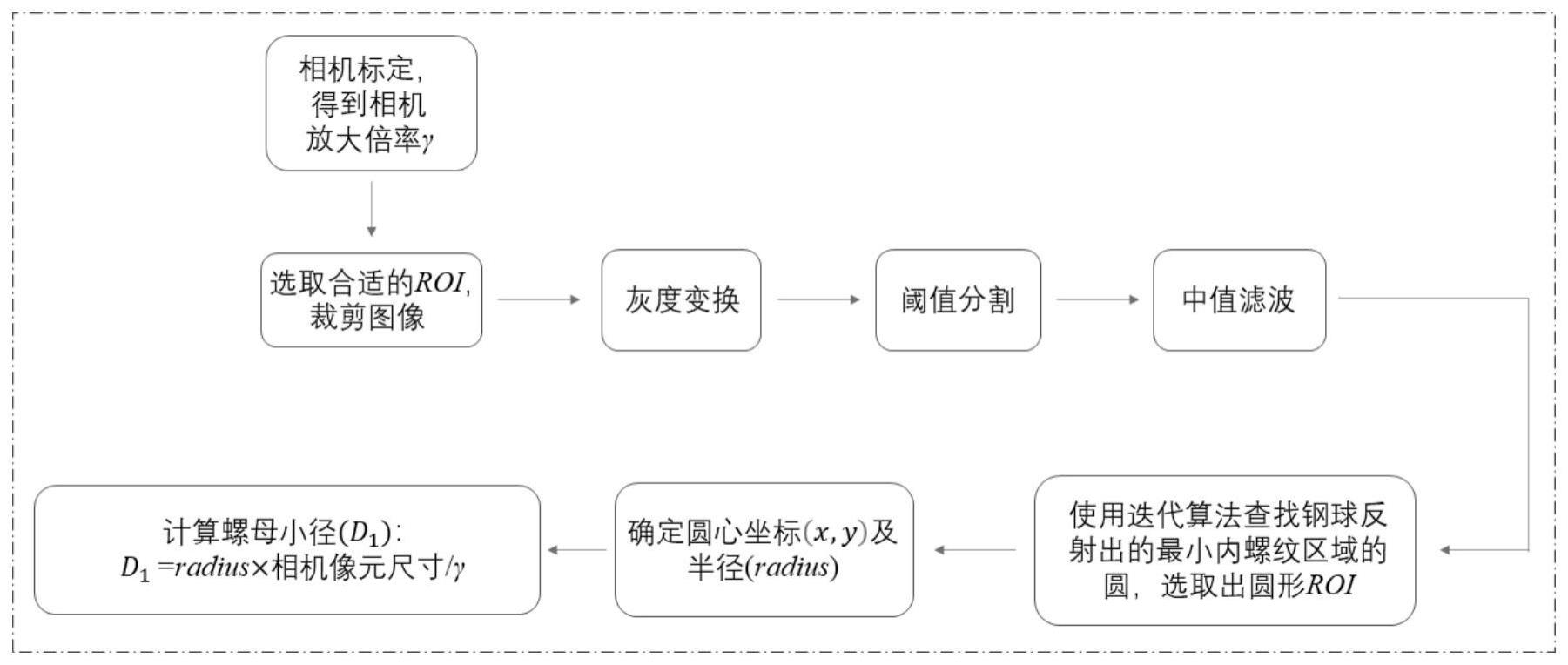

11、更进一步地,螺母的内螺纹小径d1测量过程如下:

12、选取内螺纹图像合适的矩形roi,对图像进行初步的裁剪;对裁剪出的图像进行灰度变换、阈值分割、中值滤波的预处理操作;再使用迭代算法查找钢球反射出的最小内螺纹区域的圆,分割出圆形的roi区域,半径记为radius,螺母的小径d1=radius×相机像元尺寸/γ。

13、更进一步地,螺母的内螺纹螺距p测量过程如下:

14、(1)对小径测量时,分割得到的圆形roi区域进行灰度变换、中值滤波、双边滤波、形态学闭操作;

15、(2)找出合适的螺纹边界并计算其到圆心的距离;

16、(3)将像素距离转为实际距离,并筛选合适的距离做平均运算得到内螺纹螺距p。

17、更进一步地,步骤(2)的过程为:将预处理后的图像分为上、下、左、右四个方向,依次寻找螺牙的边界点;对于左侧方向,遍历圆的左边界到圆心那一行的像素点,逐列计算灰度值;若像素点i的灰度值减去像素点i-4的灰度值大于20,认为该像素点为螺纹边界点,记录下像素点i的坐标,得到数组i′n;对i′n中相邻元素横/纵坐标进行相减,若i′k-i′k-1≤13,则认为找到的像素点重复了,舍弃距离过近的点;每个方向找到4个螺纹边界点;最后对得到的i′k,k∈[0,3]分别与圆心横坐标相减,得到r′p;接下来重复以上操作三次,依次遍历圆的右边界到圆心那一行的像素点,圆的上边界到圆心那一列的像素点,以及圆的下边界到圆心那一列的像素点,得到四个方向上的r′p。

18、更进一步地,步骤(3)的过程为:计算待测件每个方向相邻两条螺纹在同一竖直方向的两个边界点的距离δh;每个方向得到3个δh,记为δh1、δh2、δh3;对各个方向的δh分别与螺母的标准螺距相减,计算绝对值;若绝对值>0.1,则对绝对值进行判断,比较δh1与标准螺距的差值,及δh3与标准螺距的差值,舍去差值较大的,根据剩余两个相邻的δh重复步骤(2)的操作;最后将经过初次筛选后得到的所有δh减去待测螺母的标准螺距,计算其绝对值;若绝对值大于等于0.5,则认为该处螺牙的边界点有误,舍去此处的δh;将剩余的δh求平均值,即得到待测螺母的螺距值户。

19、3.有益效果

20、采用本发明提供的技术方案,与已有的公知技术相比,具有如下显著效果:

21、(1)传统的基于内窥镜、反射棱镜的方法,大都需要多次成像并进行图像拼接方能得到内螺纹的完整图像,本发明搭建了基于球面反射成像的机器视觉检测系统,对内螺纹进行无接触式测量,且基于球面反射成像,可以一次性得到内螺纹的完整图像,提高了内螺纹螺距和小径两个重要参数的检测速度。

22、(2)本发明的基于球面反射成像的内螺纹参数视觉测量装置,相较于传统的采用计量光栅尺作为长度标准的螺纹综合测量机,具有检测速度快、装置简便、可测量多种规格螺母的优势。检测速度达到0.62秒/螺母。系统的重复测量误差在0.03mm内,检测精度较高。

23、(3)本发明的一种基于球面反射成像的内螺纹参数视觉测量方法,适用于普通螺母、精密螺母、盲孔螺母等内螺纹工件的螺距和小径的快速无接触测量。可以实现准确测量内螺纹小径、螺距,并根据内螺纹螺距大小规格实现分类。既可用于螺母类标准件检测,也可以用于工件上的内螺纹的参数检测。

- 还没有人留言评论。精彩留言会获得点赞!