一种仿刀-屑接触的切削界面润湿调控性能测试装置

本发明涉及一种仿刀-屑接触的切削界面润湿调控性能测试装置,对刀具在热力载荷下润湿特性的实验装置及性能评估方法,属于表面润湿性质测量。

背景技术:

1、润湿特性是固体材料的一种重要表面性质,如何利用好固体材料的润湿特性成为了人们关注的问题。由于其广阔的应用前景以及现阶段表面材料加工工艺的逐渐成熟,对于润湿特性的研究引起了人们广泛的关注与研究。

2、近年来,相关研究者在钛合金、复合材料及高强度不锈钢等材料的切削加工领域,相继提出了“微结构刀具”这一解决方案,通过改变刀具表面的微观物理结构,改善刀-屑接触界面的摩擦润滑状态,一定程度上实现了刀具良好的减摩、抗黏结及耐磨性。但在低速切削过程中,当前微结构刀具表面润湿性能不易调控,极大影响了微量切削液的润滑效率,反而加剧了刀屑界面间的摩擦磨损。因此,如何获得可调控切削界面润湿特性的刀具表面微结构,并揭示其作用机理,已成为高性能切削加工领域重要的研究方向之一。

3、在目前的研究中,公开号为cn110736681a公开了一种温控条件下多角度狭缝间液滴行为演变检测方法与装置。通过温度控制模块可以实现不通过温度下的液滴状态行为演变特性,利用狭缝间距调整可以实现平板和狭缝状态下的液滴行为演变特性。公开号为cn111579436a公开了一种刀具-工件接触面液滴动态润湿特性检测方法与装置,该发明分别通过液滴润湿角、液滴铺展面积和液滴黏附痕迹长度建立了层次分析模型,并通过权向量的计算提出了一种适用于不同刀具、不同工件材料的最佳润湿性液滴选择方法。公开号为cn111781105a公开了一种喷雾式微液滴动态润湿润滑特性检测方法与装置,该发明通过雾化液滴的黏附面积、最大渗透深度和润滑效果建立了层次分析模型,并通过权向量的计算提供了一种适用于切削加工中不同刀具、工件材料的最佳润湿性切削液选择方法。

4、公开号为114993884a公开了一种微结构刀具的狭缝润湿性能测试装置及方法,该发明基于对研究仿生微结构润湿性对流体渗入及界面摩擦的影响机制的实验,提供一种通过模拟在刀-屑界面静态接触的狭缝中,观察分析切削液的润湿特性实验设备和实验方案。

5、从以上公开号可以看出,目前的研究中,现有公开的测试方法及装置大多只能模拟刀-屑间狭缝角度或相对运动来评价润湿性,相较真实的切削环境有较大的差距,而且也无法评价在不同切削环境中仿生刀具表面的润湿调控性能的差异。缺乏在切削过程中微结构刀具在热力载荷的作用下润湿特性的研究装置与方法。

技术实现思路

1、为了克服现有研究的不足,本发明提供了通过施加力-热载荷,模拟刀-屑界面真实接触过程,并通过观测刀具表面擦痕位置、长度和宽度来评估表面润湿调控性能的仿刀-屑接触的切削界面润湿调控性能测试装置。

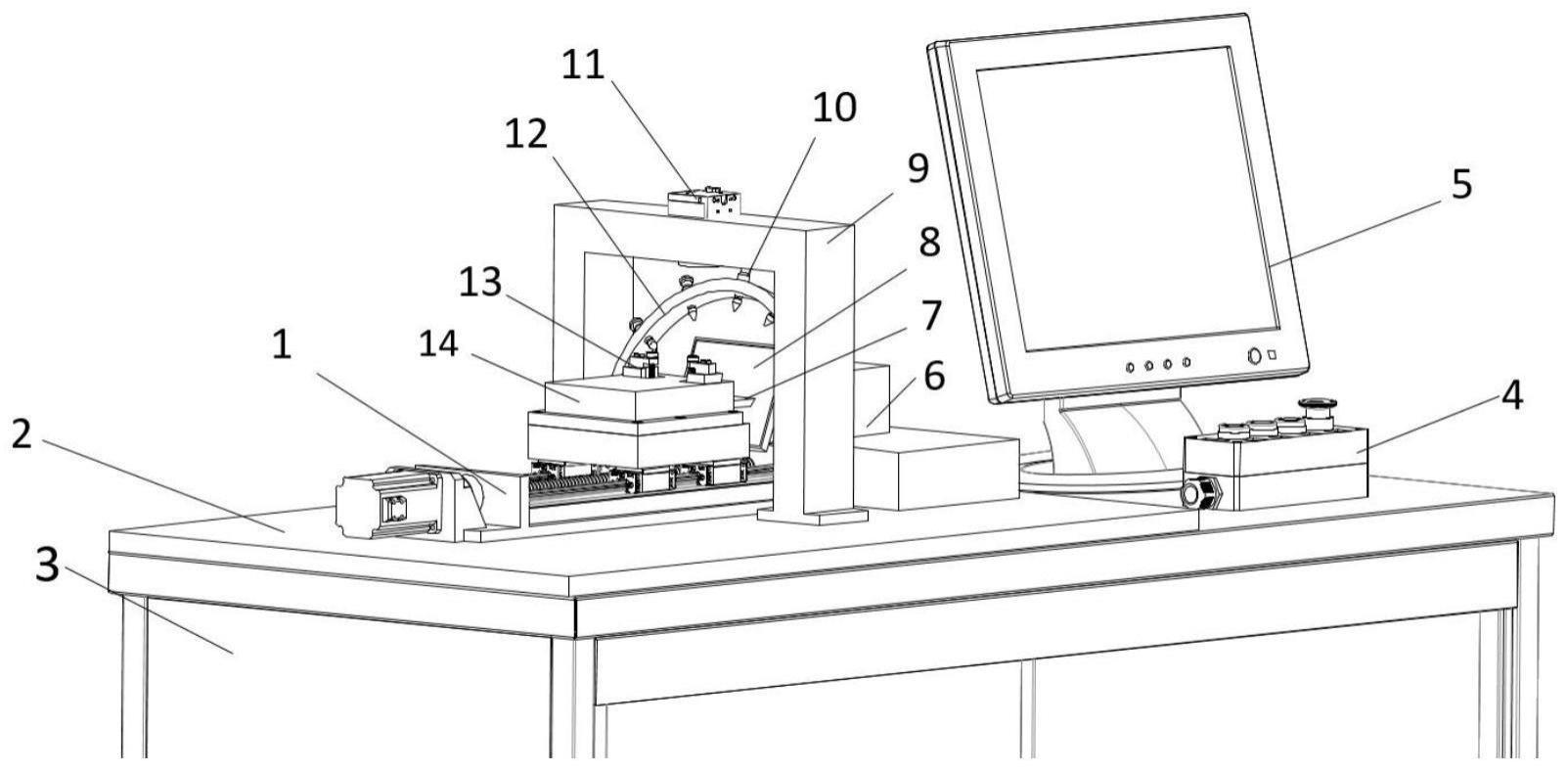

2、一种仿刀-屑接触的切削界面润湿调控性能测试装置,包括通过螺栓固定在底板上的滑动平台装置、通过螺栓固定在工作台上的底板、工作台、用于紧急情况对装置强制停止运行的急停按钮、用于显示ccd摄像机拍摄到的擦痕画面的显示屏、通过螺栓固定在底板上的工件安装台,通过刀具夹具定位且安装于外壳的金属刀具、金属工件、固定在底板上的龙门架、喷头、固定在龙门架上且用于拍摄金属片与工件的擦痕的ccd摄像机、通过螺栓固定在龙门架上的喷头固定半环、固定在滑动平台上的刀具夹具以用螺栓及固定在滑动平台上外壳;所述喷头固定半环安装用于喷射切削液的喷头,

3、所述滑动平台装置包括通过螺栓固定在滑台底座的侧面的电机、滑台底座、固定在丝杠的两侧的滑轨、滑块、力矩传感器、固定在滑台底座中间且与丝杠形成间隙配合的丝杠、隔板、加热器以及通过螺栓固定在滑块上面的滑台,滑块与双滑轨构成滑动副,所述滑台与丝杠之间装有丝杠螺母,丝杠螺母与滑台间有轴承形成过盈配。

4、所述夹具装置包括夹具滑块、定位螺栓、紧定螺栓、通过紧定螺栓牢牢固定在夹具体上的定位块和夹具体,所述夹具滑块与夹具体构成滑动副,定位螺栓与定位块螺纹配合通过旋转定位螺栓推动滑块滑动从而夹紧刀具。

5、一种仿刀-屑接触的切削界面润湿调控性能测试装置的评估方法,通过观测刀具在金属片的表面擦痕位置,长度以及宽度来评估表面润湿调控性能的过程,包括以下步骤:

6、步骤一、安装调整环节:调整装置水平状态:放置实验装置,使装置处于水平状态,安装金属刀具,使金属刀具固定在滑动平台上,使金属片与工件接触时能够产生下擦痕,调整滴液喷头位置,使滴液喷头恰好可以将液滴喷到切削狭缝,核对工件模拟板尺寸,对工件模拟板进行着色,着色原则为色彩与金属材料色泽辨识度高,调整工件安装台的位置,使金属刀具能与工件接触,擦痕在工件上留下擦痕,布置ccd摄像机,使相机镜头轴线垂直与工件模拟板,调整最适焦距,使摄像机能够清晰拍摄到刀具模拟板与工件模拟板之间的擦痕的同时,保障工件模拟板在图像中占比;

7、步骤二、参数设置环节:工件安装台调整完成后,固定工件模拟板与刀具的接触角度,以及记录初始接触点位置,并分别以30°,45°和60°进行摩擦实验,观测金属刀具对金属片的擦痕状况受接触角影响状况是否成相同,开启加热器,设置一系列同温度间隔的梯度温度,取温度间隔为5℃的不同温度,对金属刀具进行加热,使金属刀具处于一个恒温,给金属刀具施加一个热载荷,针对每一个热载荷状态,都进行一次润湿实验,观测金属刀具在受到不同热载荷的情况下,金属刀具对金属片的擦痕状况;

8、步骤三、数据处理环节:加热器开启后,使刀具处于一个恒温环境中时,启动电机让刀具与工件接触并产生擦痕,利用采样的热载荷以及擦痕长度、宽度的数值大小,分别拟合出获得擦痕长度、宽度随热载荷变化的曲线,

9、通过力施加器对金属片施加力载荷,启动电机让刀具与工件接触并产生擦痕,利用采样的力载荷载荷以及擦痕长度、宽度的数值大小,分别拟合出获得擦痕长度、宽度随力载荷变化的曲线,

10、同时施加力载荷与热载荷,观测刀具在热-力载荷下与工件动态接触的过程中留下的擦痕长度与宽度,利用采样的热-力载荷载荷以及擦痕长度、宽度的数值大小,分别拟合出获得擦痕长度、宽度随热-力载荷变化的曲线,与单一载荷下的曲线做对比,从而分析出在不同条件下的热-力载荷下能得到最佳润湿性能,

11、对工件表面擦痕图像进行分割处理,图像分割的目的是为了后续划痕信息的提取和处理,实现擦痕自动检测系统,对工件模拟板进行着色处理,使擦痕和工件模拟板,工件模拟板和背景间颜色有明显区别,使用otsu全局阈值分割法,根据图像的灰度级分布选取一个最佳的阈值,使得前景与背景的差别最大,从而将图像分割成前景和背景,即可提取出工件模拟板;在otsu的分割结果上使用k均值聚类算法,将图像中的每一个像素看成一个样本,然后根据图像中擦痕和工件模拟板色彩差异对所有像素样本进行聚类,最终将样本的类别投影到图像中,实现像素分类,即擦痕图像的分割,计算比例尺,并在图像中标记接触起始点及终点,根据提取出工件模拟板图像特征与实际尺寸匹配,计算可得图像与实物间比例关系,利用比例尺将提前记录的刀-屑接触起始点标记在分割后的擦痕图像中;利用工件模拟板与刀具的接触角度和滑动平台装置位移距离计算得到刀-屑接触终点坐标及划痕理论长度,并标记与分割后的擦痕图像中;

12、以刀具与工件最初接触点作为原点坐标,并定义为擦痕位置坐标,并计算得到终点坐标;通过擦痕区域所占像素数量可通过比例尺计算擦痕面积;分别计算起始点与擦痕起始端距离l1以及终点和擦痕末端距离l2;定义擦痕区域最小外接矩形的长宽像素数量为划痕的最小长度和宽度,定义擦痕区域最小外接矩形的长宽比为长宽比;定义擦痕区域最小外接矩形面积与擦痕面积的比值为伸长比;定义擦痕面积与工件模拟板面积的比值为擦痕比;

13、步骤四、性能评估环节:根据不同热载荷对应的金属工件表面擦痕的长度、宽度等参数,绘制横坐标为热载荷,纵坐标为擦痕长度的散点图,并对散点图中的离散点进行直线拟合,得到热载荷与擦痕长度的趋势线,根据不同力载荷对应的金属工件表面擦痕的长度、宽度等,绘制横坐标为力载荷,纵坐标为擦痕长度的散点图,并对散点图中的离散点进行直线拟合,得到力载荷与擦痕长度的趋势线。

14、与现有技术相比,本发明的有益效果在于:

15、本发明涉及的仿刀-屑接触的切削界面润湿调控性能测试装置

16、本发明可以有效模拟实际切削工况下刀-屑接触界面的润湿行为,为刀具前刀面润湿性能调控方法(如仿生微结构、表面涂层、绿色纳米切削液等)提供测试平台和测试方案,可通过视觉检测,减少人工测量的个体差异和主观性误差,保持测试标准统一及测试结果的客观性。

- 还没有人留言评论。精彩留言会获得点赞!