动力涡轮转子组合叶片根部X射线检测方法与流程

本发明涉及航空发动机零部件精密孔磨损修复,具体地,涉及一种动力涡轮转子组合叶片根部x射线检测方法。

背景技术:

1、在机械制造行业,x射线检测技术是被检零件内部质量评定的主要方法之一,铸造件一般均采用x射线定向透照技术。

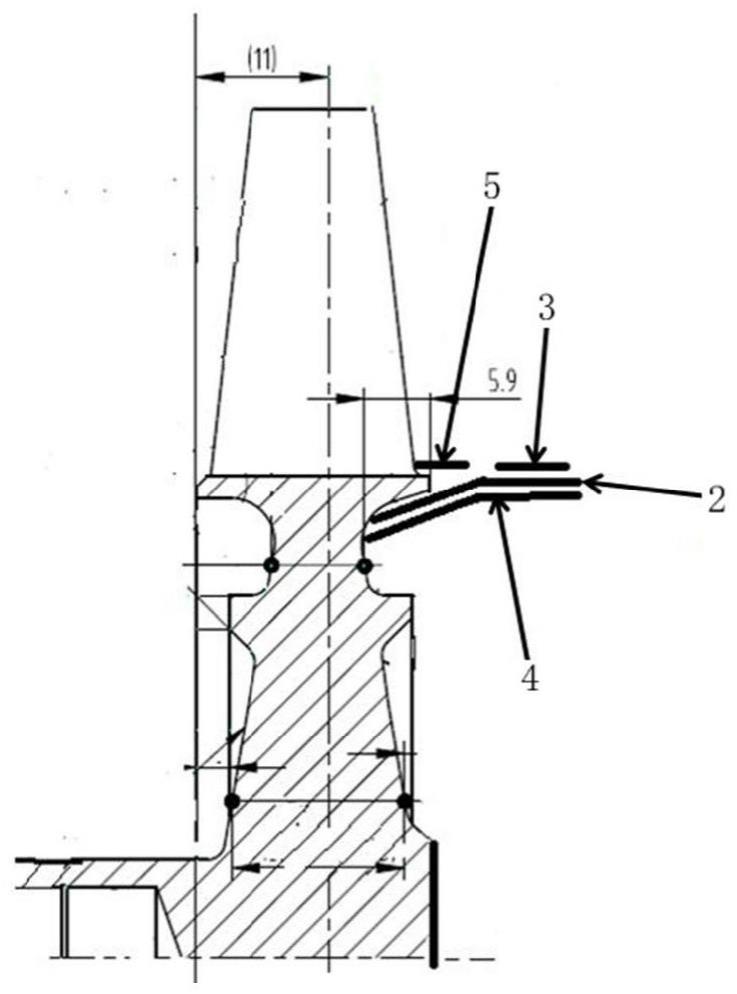

2、说明书附图4示出了一种动力涡轮转子组合,其叶片根部如图中箭头所示,针对叶片根部的缺陷检测一般会采取垂直轮盘的定向透视方法,叶片根部为x射线检验部位,因零件结构原因和保证灵敏度等要求,只能采用源在外单壁单影透照方式。

3、以图4中的案例尺寸为例,由于被检测部位的深度只有5.9毫米且带弧度,圆直径80毫米,且包好的带增感屏胶片有一定厚度,若要将其放入此凹槽处,需要用到传统的木制t型垫块、角型块、硬纸壳、海绵、橡胶泡沫、夹子等临时固定工装进行透照,常常会出现胶片脱离叶片根部凹槽处的情况,而未脱离的大部分不能保证胶片紧贴被检区,造成底片出现检测部位影像不全、几何不清晰度大、影像变形严重,返工次数多,且摆放耗时和有效曝光范围内可摆放零件数量少。此外,虽然这样检测出来的底片灵敏度等能符合标准要求,但因其透照厚度较大,细小的影像难以发现,易造成漏检。

4、经统计,动力涡轮转子组合在超转、试车和排故中,通过荧光检查发现的裂纹、疏松等缺陷,问题全部出现在图4中叶根箭头所示位置。

5、公开号为cn108593762a的专利公开一种燃机叶片缺陷检测工艺,涉及燃机叶片检测技术领域,该检测工艺包括:步骤1,制作辅助试样,所述辅助试样上设有多组模拟缺陷;步骤2,利用阵列涡流检测仪检测所述辅助试样,记录检测过程中获得的检测信号;步骤3,利用所述阵列涡流检测仪检测燃机叶片,记录观测检测过程中获得的检测信号,将所述燃机叶片的检测信号与所述辅助试样的检测信号进行对比,分析所述燃机叶片上缺陷的位置及大小。该发明提出的燃机叶片缺陷检测工艺虽然可以实现对燃机叶片的无损检测,但其主要是针对叶片的缺陷进行检测,能够明确叶片缺陷位置、对于缺陷的大小进行定量及实现缺陷定性,但仍无法克服叶根处的缺陷漏检问题。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的缺陷,提供一种能实现被检处影像齐全、避免缺陷漏检的动力涡轮转子组合叶片根部x射线检测方法。

2、本发明的目的通过以下技术方案实现:

3、一种动力涡轮转子组合叶片根部x射线检测方法,动力涡轮转子组合包括分别位于叶片两侧的长杆和轮盘,轮盘中心具有底部凹处,检测方法主要是针对叶片根部与轮盘连接处进行射线检测,具体是将动力涡轮转子组合周向所有叶片根部视为一个环形结构实施x射线定向透照,x射线定向透照时采用胶片紧贴所述环形结构的圆弧面。

4、进一步地,所述x射线定向透照所使用的x射线机采用的曝光量为20ma×1.5min。

5、更进一步地,所述x射线机采用的焦距为1400mm,透照时均分为多段透照,管电压为110kv。

6、进一步地,透照时相邻胶片之间具有搭接部分,胶片的宽度尺寸选择原则为:除去搭接部分外,每段胶片剩余宽度尺寸和透照段数的乘积与环形结构的圆弧面长度匹配。

7、进一步地,所述胶片远离叶片根部的表面设有铅板防散射线。

8、更进一步地,所述铅板厚度为1mm。

9、进一步地,x射线定向透照时的射线束偏移角度不大于5°。

10、进一步地,动力涡轮转子组合采用定向透照装置进行装夹,所述定向透照装置包括底座、在底座上呈间距设置的第一支撑和第二支撑,所述第一支撑和第二支撑用于平行支撑动力涡轮转子组合,所述第一支撑用于放置动力涡轮转子组合的长杆,所述第二支撑远离底座的端部呈圆弧结构,所述圆弧结构的圆弧度与轮盘机加内径适配,所述胶片沿第二支撑的圆弧结构紧靠动力涡轮转子组合叶片根部下方。

11、进一步地,所述第二支撑的圆弧结构上方还设有压板以稳定胶片位置。

12、更进一步地,所述第二支撑在面向第一支撑的端面上设有凸起,所述凸起用于顶住轮盘中心的底部凹处。

13、与现有技术相比,本发明具有以下有益效果:

14、本检测方法创造性地将叶片根部视为一个环形结构,减小了透视厚度,能显著降低能量损耗和提高检测灵敏度,实现被检处影像齐全,底片对比度提高,保证叶片检测质量稳定可靠;

15、采用定向透照装置辅助检测,能快速装夹和稳定动力涡轮转子组合,保证射线束垂直于叶片根部处,且使胶片和有效透照区紧贴,提高影像对比度和检测灵敏度;

16、使用本检测方法能使检测效率提高50%以上。

技术特征:

1.一种动力涡轮转子组合叶片根部x射线检测方法,动力涡轮转子组合包括分别位于叶片两侧的长杆和轮盘,轮盘中心具有底部凹处,其特征在于,将动力涡轮转子组合周向所有叶片根部视为一个环形结构实施x射线定向透照,x射线定向透照时采用胶片紧贴所述环形结构的圆弧面。

2.根据权利要求1所述的动力涡轮转子组合叶片根部x射线检测方法,其特征在于,所述x射线定向透照所使用的x射线机采用的曝光量为20ma×1.5min。

3.根据权利要求2所述的动力涡轮转子组合叶片根部x射线检测方法,其特征在于,所述x射线机采用的焦距为1400mm,透照时均分为多段透照,管电压为110kv。

4.根据权利要求3所述的动力涡轮转子组合叶片根部x射线检测方法,其特征在于,透照时相邻胶片之间具有搭接部分,胶片的宽度尺寸选择原则为:除去搭接部分外,每段胶片剩余宽度尺寸和透照段数的乘积与环形结构的圆弧面长度匹配。

5.根据权利要求1所述的动力涡轮转子组合叶片根部x射线检测方法,其特征在于,所述胶片远离叶片根部的表面设有铅板防散射线。

6.根据权利要求5所述的动力涡轮转子组合叶片根部x射线检测方法,其特征在于,所述铅板厚度为1mm。

7.根据权利要求1所述的动力涡轮转子组合叶片根部x射线检测方法,其特征在于,x射线定向透照时的射线束偏移角度不大于5°。

8.根据权利要求1所述的动力涡轮转子组合叶片根部x射线检测方法,其特征在于,动力涡轮转子组合采用定向透照装置进行装夹,所述定向透照装置包括底座、在底座上呈间距设置的第一支撑和第二支撑,所述第一支撑和第二支撑用于平行支撑动力涡轮转子组合,所述第一支撑用于放置动力涡轮转子组合的长杆,所述第二支撑远离底座的端部呈圆弧结构,所述圆弧结构的圆弧度与轮盘机加内径适配,所述胶片沿第二支撑的圆弧结构紧靠动力涡轮转子组合叶片根部下方。

9.根据权利要求8所述的动力涡轮转子组合叶片根部x射线检测方法,其特征在于,所述第二支撑的圆弧结构上方还设有压板以稳定胶片位置。

10.根据权利要求8所述的动力涡轮转子组合叶片根部x射线检测方法,其特征在于,所述第二支撑在面向第一支撑的端面上设有凸起,所述凸起用于顶住轮盘中心的底部凹处。

技术总结

本发明公开一种动力涡轮转子组合叶片根部X射线检测方法,动力涡轮转子组合包括分别位于叶片两侧的长杆和轮盘,轮盘中心具有底部凹处,将动力涡轮转子组合周向所有叶片根部视为一个环形结构实施X射线定向透照,X射线定向透照时采用胶片紧贴所述环形结构的圆弧面。本检测方法创造性地将叶片根部视为一个环形结构,减小了透视厚度,能显著降低能量损耗和提高检测灵敏度,实现被检处影像齐全,底片对比度提高,保证叶片根部检测质量稳定可靠;采用定向透照装置辅助检测,能快速装夹和稳定动力涡轮转子组合,保证射线束垂直于叶片根部处,且使胶片和有效透照区紧贴,提高影像对比度和检测灵敏度。

技术研发人员:肖先彪,吴靖雯,仇锦,许艺达,段留章,习小文,黄奕豪

受保护的技术使用者:中国航发南方工业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!