铁芯扭曲度检验装置及铁芯扭曲度检验方法与流程

本发明涉及夹铁芯绕线工艺,具体为一种夹铁芯扭曲度检验装置及检验方法。

背景技术:

1、变压器器身为变压器的核心部件,其生产质量直接影响器身的绝缘能力和变压器的抗短路能力。传统的器身生产工艺为套装工艺,具体为:先将线圈在模具上绕制成形,然后拆下模具,最后将线圈套在制造好的铁芯上。此工艺的缺点为线圈与铁芯之间存在间隙,实际运行过程中电磁力会通过间隙释放,导致线圈变形,进而引发短路和烧毁。为了消除线圈与铁芯之间的间隙,研发出夹铁芯抱绕工艺。夹铁芯抱绕工艺是将线圈直接绕制在线圈上,绕制紧实且没有间隙,提高了油浸式变压器的抗短路能力。

2、夹铁芯抱绕工艺绕制设备特殊,包含两个同步四爪卡盘,在绕制过程中需要用夹爪夹持住铁芯的两端,通过转动铁芯进行导线或铜箔的绕制,整个绕制过程会对铁芯柱造成一个扭曲力使铁芯扭曲变形,经过大量试制发现,当铁芯扭曲大于2mm后,后续的铁芯装配时将无法顺利进行,导致返工,故绕线完成后的铁芯均需要进行铁芯扭曲度检验,避免产品继续加工后返工问题。

技术实现思路

1、为解决上述问题,本发明提供了铁芯扭曲度检验装置及检验方法,结构设计合理方便,可实现容量为200kva-10500kva油浸式夹铁芯抱绕产品线圈铁芯的扭曲度检验。

2、为实现上述目的,本发明所采取的技术方案为:

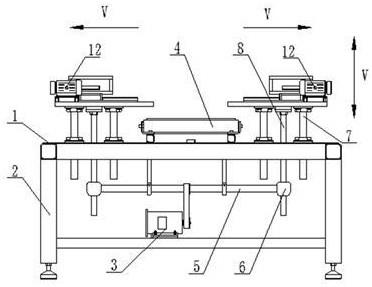

3、一种铁芯扭曲度检验装置,它包括水平的工作台面、架体、伺服驱动电机ⅰ、滚筒装置、横向丝杠驱动轴、涡轮减速机、竖向丝杠从动轴、支撑平台、检验平台,滚筒装置水平设置在工作台面中部,用以承载待检的线圈运送工装,伺服驱动电机ⅰ固定在架体上,其输出端与横向丝杠驱动轴传动连接,横向丝杠驱动轴两端通过涡轮减速机与竖向丝杠从动轴传动连接,竖向丝杠从动轴顶端与支撑平台下端连接,伺服驱动电机ⅰ工作驱动支撑平台上下位移;

4、检验平台通过直线模组与支撑台面连接,检验平台连接有水平驱动机构,通过水平驱动机构驱动检验平台水平位移。

5、所述的支撑平台下端通过四根导向支撑杆与工作台面连接,工作台面设置有滑套,导向支撑杆与滑套滑动连接。

6、所述的直线模组为滑轨ⅰ、滑块ⅰ组合,滑轨ⅰ为双平行滑轨,与支撑平台固定连接,滑块ⅰ固定在检验平台下端。

7、进一步地,支撑平台上方固定设置有水平丝杠总成,检验平台通过水平丝杠总成可在支撑平台上水平位移。

8、所述的水平丝杠总成包括驱动电机ⅱ、水平丝杠ⅱ、滑块ⅱ、滑轨ⅱ,驱动电机ⅱ输出端与水平丝杠ⅱ传动连接,水平丝杠ⅱ与滑块ⅱ螺纹连接,滑块ⅱ在滑轨ⅱ上滑移,滑块ⅱ与校验平台固定连接,通过驱动电机ⅱ工作带动检验平台水平位移。

9、滚筒装置用以承载运送工装,与生产线的前后输送机构对接,方便连续快速检验,滚筒装置的最上端设置在支撑平台下方。

10、进一步地,工作台面设置有到位传感器,用以感应线圈到达检验位置。

11、所述的滚筒装置设置有驱动电机ⅲ与滚筒传动连接,通过驱动电机ⅲ驱动滚筒旋转,方便上方运送工装位移。

12、所述的架体由型材焊接成型,其余部件由螺栓连接成型。

13、所述的工作台面、支撑平台、检验平台上表面精加工,平面度误差不大于0.2mm。

14、所述的伺服驱动电机ⅰ,其电机驱动轴位置安装同步带轮,通过同步带与横向丝杠驱动轴传动连接。

15、所述的横向丝杠驱动轴通过轴承座与工作台面或架体连接。

16、所述的滚筒装置为滚筒托盘,可以根据实际生产线滚筒型号进行选型设计,通用性较强。

17、所述的涡轮减速机为直角减速机,输入轴和输出轴成90°,可以实现水平驱动,竖直从动。

18、一种利用上述铁芯扭曲度检验装置的铁芯扭曲度检验方法,它包括以下步骤:

19、根据待检线圈的实际宽度,分别操作上部两个检验平台处伺服电机ⅱ,将检验平台往水平两侧移动,使得检验平台单边距离线圈两端50-100mm时停止,使待检线圈可以进入铁芯扭曲度检验装置对应位置;

20、通过下部伺服驱动电机适当调节检验平台的高度,既要保证检验平台上表面与两端铁芯下表面有间隙,间隙设置在20-30mm。

21、待检线圈在生产线上通过运送工装移动至滚筒中部后,进入待检状态;

22、待检线圈到位后,通过底部伺服驱动电机ⅰ使检验平台竖直升高,两侧的检验平台台面与线圈两端铁芯下端面接触并将线圈整体支撑抬起,线圈脱离运送工装。

23、用直角尺分别检验两端检验平台与铁芯接触面的翘起间隙,小于等于2mm为合格。直角尺的两个直角边分别贴近检验平台台面和铁芯侧面,观察铁芯翘起部分的间隙是否超过检验标准数据,如果超过,则证明该产品不合格。

24、检验完成后,将检验平台水平下移,使得检验平台与线圈铁芯下端分离,线圈重新落回运送工装,通过滚筒装置将运送工装及线圈移至下一生产线,检验完成。

25、重复步骤1-6,实现连续检验。

26、本发明的有益效果为:该铁芯扭曲度检验装置的所有位移均为伺服电机驱动,动作稳定可靠,通过该铁芯扭曲度检验装置,可以实现容量为200kva-4500kva油浸式夹铁芯抱绕产品线圈铁芯的扭曲度检验,有效防止返工问题发生,提高了生产效率和产品质量,降低成本。

技术特征:

1.一种铁芯扭曲度检验装置,其特征在于:它包括水平的工作台面、架体、伺服驱动电机ⅰ、滚筒装置、横向丝杠驱动轴、涡轮减速机、竖向丝杠从动轴、支撑平台、检验平台,滚筒装置水平设置在工作台面中部,用以承载待检的线圈运送工装,伺服驱动电机ⅰ固定在架体上,其输出端与横向丝杠驱动轴传动连接,横向丝杠驱动轴两端通过涡轮减速机与竖向丝杠从动轴传动连接,竖向丝杠从动轴顶端与支撑平台下端连接,伺服驱动电机ⅰ工作驱动支撑平台上下位移;

2.根据权利要求1所述的铁芯扭曲度检验装置,其特征在于:所述的支撑平台下端通过四根导向支撑杆与工作台面连接,工作台面设置有滑套,导向支撑杆与滑套滑动连接。

3.根据权利要求1所述的铁芯扭曲度检验装置,其特征在于:所述的直线模组为滑轨ⅰ、滑块ⅰ组合,滑轨ⅰ为双平行滑轨,与支撑平台固定连接,滑块ⅰ固定在检验平台下端。

4.根据权利要求1所述的铁芯扭曲度检验装置,其特征在于:支撑平台上方固定设置有水平丝杠总成,检验平台通过水平丝杠总成可在支撑平台上水平位移;

5.根据权利要求1所述的铁芯扭曲度检验装置,其特征在于:工作台面设置有到位传感器,用以感应线圈到达检验位置。

6.根据权利要求1所述的铁芯扭曲度检验装置,其特征在于:所述的滚筒装置设置有驱动电机ⅲ与滚筒传动连接,通过驱动电机ⅲ驱动滚筒旋转。

7.根据权利要求1所述的铁芯扭曲度检验装置,其特征在于:所述的工作台面、支撑平台、检验平台上表面精加工,平面度误差不大于0.2mm。

8.根据权利要求1所述的铁芯扭曲度检验装置,其特征在于:所述的横向丝杠驱动轴通过轴承座与工作台面或架体连接;所述的滚筒装置为滚筒托盘;所述的涡轮减速机为直角减速机,输入轴和输出轴成90°。

9.一种利用上述权利要求1至8任一所述的铁芯扭曲度检验装置的铁芯扭曲度检验方法,其特征在于,它包括以下步骤:

技术总结

本发明公开了一种铁芯扭曲度检验装置及铁芯扭曲度检验方法,检验装置包括水平的工作台面、架体、伺服驱动电机Ⅰ、滚筒装置、横向丝杠驱动轴、涡轮减速机、竖向丝杠从动轴、支撑平台、检验平台,滚筒装置水平设置,伺服驱动电机Ⅰ输出端与横向丝杠驱动轴传动连接,横向丝杠驱动轴两端通过涡轮减速机与竖向丝杠从动轴传动连接,竖向丝杠从动轴顶端与支撑平台下端连接,伺服驱动电机Ⅰ工作驱动支撑平台上下位移,检验平台通过直线模组与支撑台面连接,检验平台可水平位移,通过检验平台托起线圈铁芯,完成铁芯扭曲度检验,有效防止返工问题发生,提高了生产效率和产品质量,降低成本。

技术研发人员:刘建萍,王立云,李鹏,卞朋,徐丽萍,马凤英,仲慧,张金烽,董霞

受保护的技术使用者:山东泰开箱变有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!