焊缝超声检测试块及校准系统的制作方法

本发明涉及无损检测,尤其涉及一种焊缝超声检测试块及校准系统。

背景技术:

1、超声波检测技术已被广泛应用于工件焊缝的内部质量检测中。在采用超声波进行焊缝质量检测前,需要预先采用手工方式,利用超声波探头对标准试块进行超声波检测,从而制定dac曲线或tcg曲线。依据所制定的dac曲线或者tcg曲线,可以对声速、探头前沿、楔块延迟和探头k值等相关检测参数进行校准,便于后续对待测焊缝进行超声波检测。

2、利用标准试块手动制定dac曲线或tcg曲线的过程中,检测人员需要不断的反转试块并调换超声波探头的方向,以完成对不同深度横通孔反射回波高度的校准,得到dac曲线或tcg曲线。

3、由于各检测人员的经验能力及手法的不同,使得制定得到的dac曲线或tcg曲线中存在过多的人为干扰因素,稳定性较差。并且,还存在制定效率低的问题。

技术实现思路

1、本发明实施例提供了一种焊缝超声检测试块及校准系统,以解决焊缝检测工作中,制定的dac曲线或者tcg曲线的稳定性较差且制定效率低的问题。

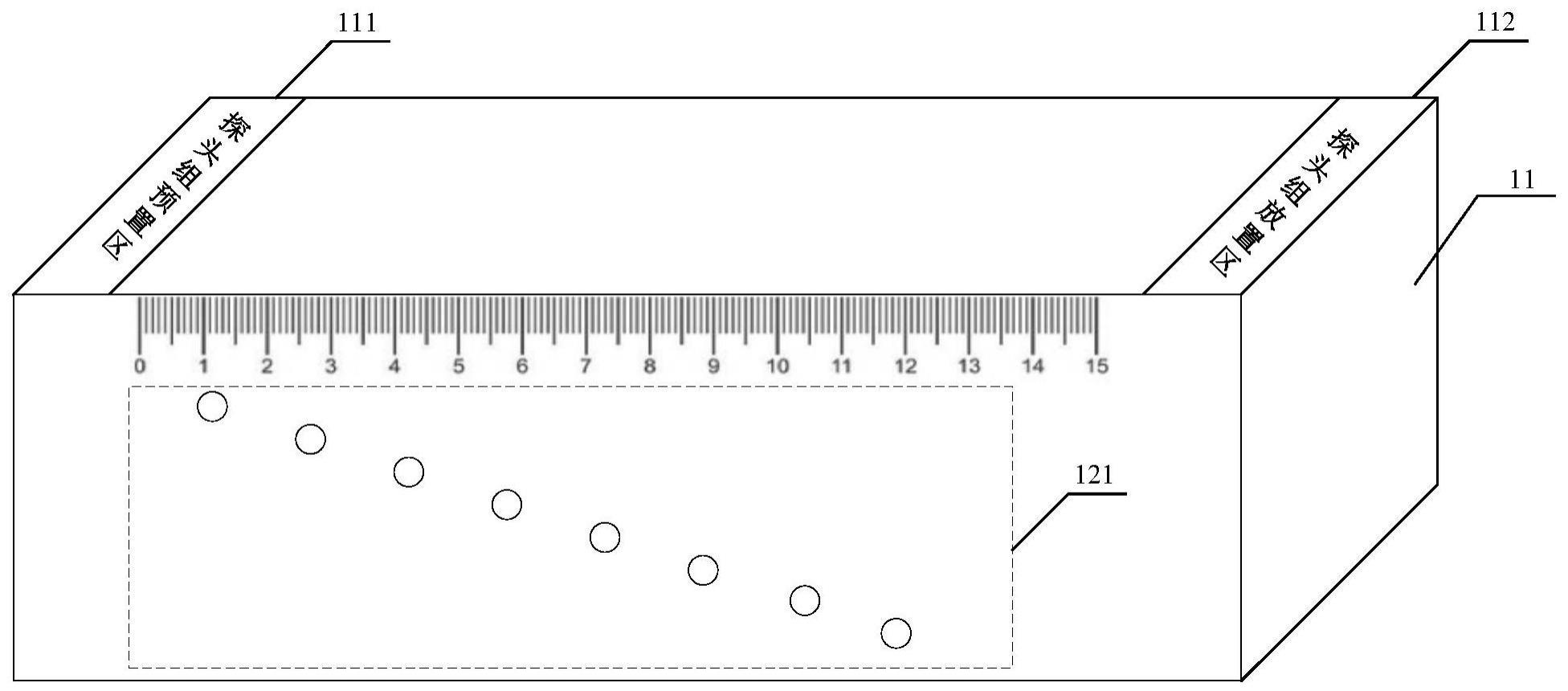

2、第一方面,本发明实施例提供了一种焊缝超声检测试块,包括:试块本体及2n个横通孔;

3、所述试块本体的前表面上设置n个横通孔,各横通孔距所述试块本体的上表面的垂直距离依次递增,所述n个横通孔的孔径相同,所述n个横通孔的孔深相同;所述n为大于或等于3的整数;

4、对应于所述前表面上的n个横通孔,所述试块本体的后表面上对应设置n个横通孔;

5、所述试块本体的上表面的两端分别设置探头组预置区和探头组放置区,以便探头组从所述探头组预置区移动至所述探头组放置区,依次扫查所有横通孔,完成扫查工作。

6、在一种可能的实现方式中,所述探头组预置区设置在第一个横通孔的左侧区域;

7、所述探头组放置区设置在第n个横通孔的右侧区域。

8、在一种可能的实现方式中,所述试块本体的前表面上的第一个横通孔距离所述试块本体的上表面的垂直距离为0.5mm、1mm、3mm、5mm或者10mm;

9、相邻横通孔之间的垂直距离的取值范围为0.5mm~10mm。

10、在一种可能的实现方式中,第n个横通孔距所述试块本体的下表面的垂直距离大于或等于第一预设值;

11、且,当所述探头组采用一次波执行扫查工作时,第n个横通孔距所述试块本体的上表面的垂直距离大于待测焊缝的母材厚度;

12、当所述探头组采用二次波执行扫查工作时,第n个横通孔距所述试块本体的上表面的垂直距离大于待测焊缝的母材厚度的两倍。

13、在一种可能的实现方式中,当所述探头组中的探头为a型反射法超声探头时,相邻横通孔之间的水平距离为:li=tanθ2hi+1-tanθ1hi+a;

14、其中,li表示第i个横通孔与第i+1个横通孔之间的水平距离,θ2表示a型反射法超声探头的上扩散声束边界与垂直方向上的夹角,hi+1表示第i+1个横通孔距所述试块本体的上表面的垂直距离,θ1表示a型反射法超声探头的下扩散声束边界与垂直方向上的夹角,hi表示第i个横通孔距所述试块本体的上表面的垂直距离,a表示大于或等于0,且小于或等于15的任一常数值;

15、当所述探头组中的探头为相控阵探头,且所述相控阵探头的扫查方式为角度扇形扫查时,相邻横通孔之间的水平距离为:li=tanα2hi+1-tanα1hi+a;

16、其中,li表示第i个横通孔与第i+1个横通孔之间的水平距离,α2表示相控阵探头进行角度扇形扫查时的末角度,hi+1表示第i+1个横通孔距所述试块本体的上表面的垂直距离,α1表示相控阵探头进行角度扇形扫查时的起始角度,hi表示第i个横通孔距所述试块本体的上表面的垂直距离,a表示大于或等于0,且小于或等于15的任一常数值;

17、当所述探头组中的探头为相控阵探头,且所述相控阵探头的扫查方式为角度线性扫查时,相邻横通孔之间的水平距离为:

18、其中,n表示进行角度线性扫查时,虚拟探头的数量,p表示相控阵探头中的阵元间距,γ表示探头楔块角度。

19、在一种可能的实现方式中,当所述试块本体的前表面上的各横通孔与所述试块本体的后表面上对应位置处的横通孔均连通时,连通后的横通孔的孔深大于或等于40mm;

20、当所述试块本体的前表面上的各横通孔与所述试块本体的后表面上对应位置处的横通孔不连通时,各横通孔的孔深均大于或等于40mm。

21、在一种可能的实现方式中,所述试块本体上还设置有定位装置安装孔;

22、所述定位装置安装孔设置于所述试块本体的前表面或者后表面上,且所述定位装置安装孔位于所述探头组预置区与第一个横通孔之间,用于安装定位装置;所述定位装置,用于实时监测所述探头组的运动距离。

23、在一种可能的实现方式中,所述试块本体上还设置有刻度尺;

24、所述刻度尺设置于所述试块本体的前表面以及后表面上,且与所述n个横通孔均不重叠;

25、所述刻度尺的零刻度线与所述定位装置安装孔的中心点重合。

26、第二方面,本发明实施例提供了一种校准系统包括:探头组、焊缝超声检测试块以及上位机;

27、所述探头组设置于所述焊缝超声检测试块的上表面,且与所述上位机通信连接,用于接收所述上位机的指令,根据所述指令从所述焊缝超声检测试块上表面的探头组预置区移动至探头组放置区,依次扫查所述焊缝超声检测试块内的所有横通孔,得到回波数据,并将所述回波数据发送至所述上位机;

28、所述上位机,用于根据所述回波数据,生成dac曲线或者tcg曲线。

29、在一种可能的实现方式中,校准系统还包括:定位装置;

30、所述定位装置安装于所述焊缝超声检测试块中的定位装置安装孔上,并与所述上位机通信连接,用于实时监测所述探头组的运动距离,并发送至所述上位机;

31、所述上位机,用于根据所述回波数据和所述运动距离,生成dac曲线或者tcg曲线。

32、本发明实施例提供一种焊缝超声检测试块及校准系统,焊缝超声检测试块包括:试块本体及2n个横通孔;试块本体的前表面上设置n个横通孔,各横通孔距试块本体的上表面的垂直距离依次递增,n个横通孔的孔径相同,n个横通孔的孔深相同;对应于前表面上的n个横通孔,试块本体的后表面上对应设置n个横通孔;试块本体的上表面的两端分别设置探头组预置区和探头组放置区。通过在探头预置区和探头放置区之间设置距上表面不同垂直距离的多个横通孔,使得在实际应用过程中,探头组只需从探头组预置区移动至探头组放置区,就能依次扫查所有横通孔,完成扫查工作,得到回波数据,用于制定dac曲线或者tcg曲线。无需手工不断的反转试块并调换超声波探头的方向,从而减少人为干扰因素,提升稳定性,同时还能提升效率。并且还能简化探头组运动轨迹,更适用于自动化检测中的流水线式的作业环境。

33、并且,前表面的横通孔与后表面的横通孔对应设置,这就使得,探头组在一次扫查过程中,可以同时得到两份回波数据,用于制定dac曲线或者tcg曲线,从而减小偶然性偏差,提高曲线精度。

- 还没有人留言评论。精彩留言会获得点赞!