一种基于噪声检测的电主轴振动敏感点定位系统及方法

本发明涉及了一种振动敏感点定位系统,具体涉及一种基于噪声检测的电主轴振动敏感点定位系统及方法。

背景技术:

1、作为高速机床核心部件,高速电主轴依靠电机直接驱动主轴转动。由于加工及装配误差,在工作过程中电主轴通常会产生振动。电主轴的振动会影响电主轴的工作性能,进而降低机床的加工精度和使用寿命。因此,在出厂时一般需对电主轴进行振动特性测试。电主轴的振动特性测试过程一般为:1)固定电主轴;2)选择振动传感器,布置振动测点;3)启动电主轴进行振动测试实验;4)分析振动测试数据,评估电主轴的振动特性。

2、精确定位电主轴的振动敏感点能有效提高电主轴振动特性测试精度。现有的振动敏感点的选取方案主要分为两种。一种测试方法是在电主轴前后端轴承处设置振动传感器,通过测试轴承处的振动确定电主轴的振动特性;另一种方法是在电主轴外壳设置大量测点,采集不同转速下电主轴的振动数据,然后将振幅较大的测点确定为振动敏感点,进一步评估电主轴的振动特性。

3、可见,目前电主轴振动敏感点的定位方法存在以下局限性:1)若仅选取电主轴的前后轴承为振动敏感点,则难以准确把握电主轴的整体振动特性;2)若通过在电主轴外壳设置大量测点来确定其振动敏感点,则操作过程繁琐、成本极大,不适合实际应用。

技术实现思路

1、为了解决背景技术中存在的问题,本发明所提供一种基于噪声检测的电主轴振动敏感点定位系统及方法,通过麦克风采集电主轴运转时的噪声,根据所测噪声源与声压级确定振动敏感点,有效解决电主轴振动敏感点难以定位以及定位过程繁琐的问题。

2、本发明采用的技术方案是:

3、一、一种基于噪声检测的电主轴振动敏感点定位系统:

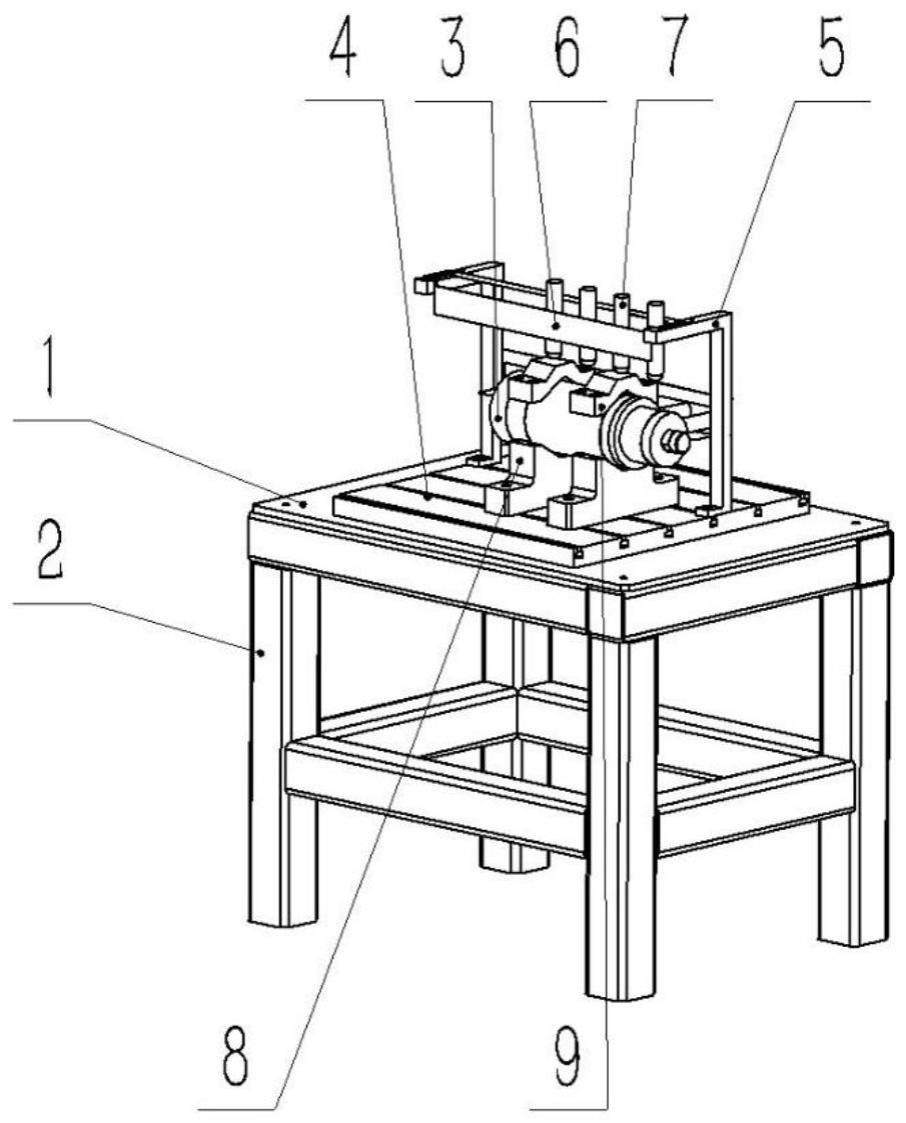

4、系统包括支撑板、支撑架、平台底座、传感组件和电主轴固定座,平台底座通过水平的支撑板安装在支撑架顶面,电主轴固定座安装在平台底座顶面,电主轴固定座上安装有水平布置的待检测的电主轴,传感组件安装在平台底座上并位于电主轴的长度方向的一侧,传感组件电连接外部信号采集器并通过外部信号采集器电连接外部计算机设备。

5、所述的传感组件包括传感器安装支架、两个传感器安装板、若干麦克风,传感器安装支架安装在平台底座上并位于电主轴的长度方向的一侧,其中一个传感器安装板安装在传感器安装支架的顶面并平行于电主轴的长度方向,另外一个传感器安装板安装在传感器安装支架远离电主轴的一侧面并平行于电主轴的长度方向,各个麦克风竖直安装在其中一个传感器安装板上或水平安装在另外一个传感器安装板上并沿传感器安装板的长度方向相互平行均匀间隔布置,各个麦克风的末端的拾音器和电主轴的同一侧面正对相间隔布置;各个麦克风电连接外部信号采集器并通过外部信号采集器电连接外部计算机设备。

6、所述的电主轴沿自身的长度方向均匀分割为若干噪声测试区域,每个噪声测试区域正对各自的一个麦克风的末端的拾音器;麦克风的数量和噪声测试区域的数量相同,麦克风的数量大于等于三。

7、所述的传感器安装支架的顶面的对称两侧水平平行开设有两列均匀间隔的第一螺纹孔,传感器安装支架远离电主轴的一侧面的对称两侧竖直平行开设有两列均匀间隔的第二螺纹孔,其中一个传感器安装板通过各个第一螺纹孔和若干螺钉安装在传感器安装支架的顶面,另外一个传感器安装板通过各个第二螺纹孔若干螺钉安装在传感器安装支架远离电主轴的一侧面;用以调节传感器安装板的位置,从而调节麦克风的位置,用以测量电主轴不同位置的噪声声压。

8、二、一种电主轴振动敏感点定位系统的电主轴振动敏感点定位方法包括如下步骤:

9、1)将待检测的电主轴安装在电主轴固定座上,将各个麦克风安装在传感器安装板上,调整传感器安装板的位置使得每个噪声测试区域正对各自的一个麦克风的末端的拾音器。

10、2)驱动电主轴运行,通过各个麦克风接收电主轴产生的噪声信号,通过外部信号采集器采集各个麦克风的噪声信号并传输至外部计算机设备中。

11、3)外部计算机设备根据采集到的每个麦克风的噪声信号获得各自正对的噪声测试区域产生的噪声的声压级,并对采集到的每个麦克风的噪声信号依次进行滤波加权处理和声源阵列处理后获得每个麦克风检测到的噪声源的方位。

12、4)根据各个麦克风正对的噪声测试区域产生的噪声的声压级和检测到的噪声源的方位进行判断确定电主轴的振动敏感点,实现电主轴的振动敏感点的定位。

13、定位完成后,可将振动传感器放置到选取的振动敏感点处,对电主轴的振动进行测试,测试完成后,可继续进行下一个电主轴的检测。

14、所述的步骤3)中,根据采集到的每个麦克风的噪声信号获得各自正对的噪声测试区域产生的噪声的声压级,具体如下:

15、

16、其中,lpi为第i个麦克风正对的噪声测试区域产生的噪声的声压级;pi为第i个麦克风正对的噪声测试区域产生的噪声的声压;p0为基准声压。

17、所述的步骤3)中,对采集到的每个麦克风的噪声信号进行滤波加权处理具体为将每个麦克风接收到的噪声的互功率谱进行滤波加权,获得电主轴机械振动所产生的噪声信号。

18、所述的步骤3)中,进行声源阵列处理后获得噪声源的方位,具体为针对每个麦克风,根据麦克风及各个麦克风中的另外两个麦克风各自接收到的噪声经滤波加权后获得的电主轴机械振动所产生的噪声信号计算获得麦克风检测到的一个噪声源的方位,具体如下:

19、

20、其中,τij为第i个麦克风与第j个麦克风各自接收到噪声源发出的噪声信号之间的时间延迟;τik为第i个麦克风与第k个麦克风各自接收到噪声源发出的噪声信号之间的时间延迟;ri、rj和rk分别为噪声源与第i、j和k个麦克风之间的距离;c为声速;dij为第i个麦克风与第j个麦克风之间的距离;dik为第i个麦克风与第k个麦克风之间的距离;θ为噪声源与第i个麦克风之间的夹角。

21、根据噪声源与第i个麦克风之间的夹角θ以及噪声源与第i、j和k个麦克风之间的距离最终获得第i个麦克风检测到的噪声源的方位。

22、首先将滤波加权的互功率谱进行傅里叶逆变换到时域,得到麦克风与各自接收的噪声信号之间的时间延迟,然后通过噪声源和麦克风阵列模型的几何关系计算出声源到麦克风的角度与距离,得到噪声源的方位。

23、所述的第i个麦克风与第j个麦克风各自接收到噪声源发出的噪声信号之间的时间延迟τij具体如下:

24、

25、其中,ω为频域的积分变量;ψij()为第i个麦克风和第j个麦克风接收到的噪声的互功率谱的频域加权函数;xi()为第i个麦克风接收到的噪声的互功率谱经过滤波加权后的傅里叶变换;为第j个麦克风接收到的噪声的互功率谱经过滤波加权后的傅里叶变换的共轭;e为自然常数;l为虚数单位。

26、所述的步骤4)中,根据各个麦克风正对的噪声测试区域产生的噪声的声压级和检测到的噪声源的方位进行判断确定电主轴的振动敏感点,具体为根据每个麦克风检测到的一个噪声源的方位,当其中有两个及以上的噪声源的方位相同,则将方位相同的噪声源作为电主轴的振动敏感点;当各个噪声源的方位均不相同,则根据各个噪声源的方位确定各自所在的噪声测试区域及其产生的噪声的声压级,选取各个声压级中的最大值对应的噪声测试区域上的噪声源作为电主轴的振动敏感点,实现电主轴的振动敏感点的定位。

27、本发明的有益效果是:

28、1、本发明将电主轴噪声特性与振动特性相结合,根据噪声源分布和噪声声压确定电主轴振动敏感点,解决了振动敏感点选取不全面,难以准确把握电主轴的整体振动特性的问题,能够提高电主轴振动数据的准确性。

29、2、本发明将麦克风与振动传感器结合,使用适量的传感器获取电主轴的振动敏感点,简化操作过程,大大降低实验成本,对于实际应用有指导意义。

30、3、本发明设计的传感器安装组件可调节不同高低长短距离,测量电主轴各个部分的噪声分布,确定电主轴各个部分的振动敏感点,同时可以实现不同尺寸电主轴振动敏感点的定位。

- 还没有人留言评论。精彩留言会获得点赞!