一种玻璃厚度检测装置及其检测方法与流程

本发明属于厚度检测,具体为一种玻璃厚度检测装置及其检测方法。

背景技术:

1、在玻璃生产行业中,玻璃的厚度是一项重要的产品检测指标。目前,在对弧形玻璃生产制造中,在对弧形玻璃进行厚度检测的方式,通常是人工拿着检测器检测玻璃,以确定弧形玻璃厚度是否合格,但是,这种方式不能全面覆盖的检测弧形玻璃上各个位置的厚度,容易造成过多不合格的产品流入后续工艺,导致最终的良品率较低,存在一定的局限性。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供一种玻璃厚度检测装置及其检测方法,有效的解决了上述背景技术中人工拿着检测器检测玻璃,不能全面覆盖的检测弧形玻璃上各个位置厚度的问题。

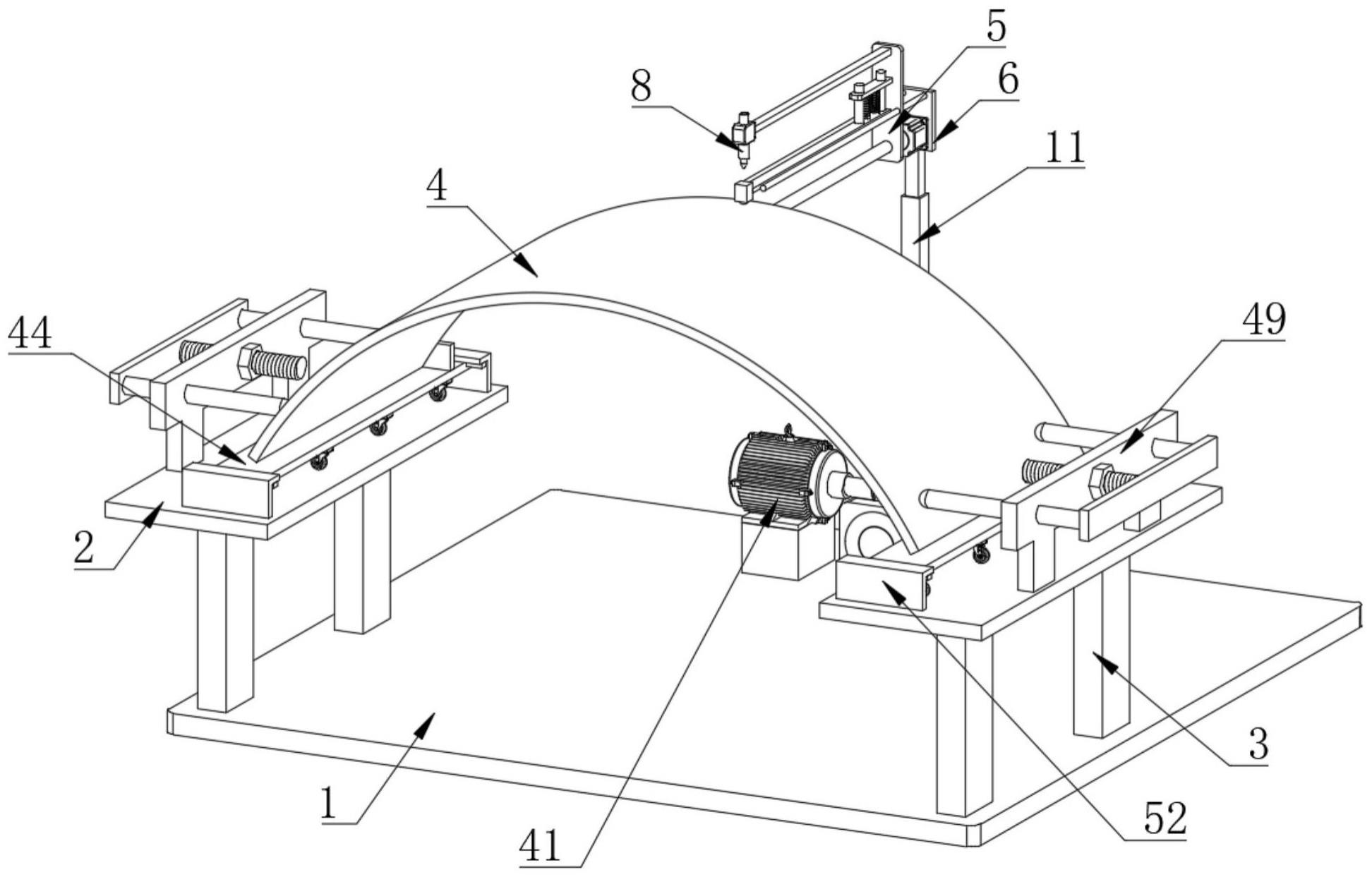

2、为实现上述目的,本发明提供如下技术方案:一种玻璃厚度检测装置,包括底座,所述底座的上方设有载物台,载物台和底座通过支撑柱连接,载物台上设有用于固定弧形玻璃本体的定位锁死结构,底座的上方设有活动座和支撑座,支撑座的下方设有棱柱,棱柱和支撑座通过弹性支撑组件连接,棱柱和底座通过摆动驱动器连接,活动座上贯穿有固定连接的螺纹套,螺纹套远离活动座的一端设有第一支撑件,活动座和支撑座通过间距调整机构连接,螺纹套的上方设有第一活动板,第一活动板和活动座通过弹性按压单元连接,第一活动板远离活动座的一端设有第二支撑件,第二支撑件和第一支撑件分别与弧形玻璃本体的两侧相接触,第二支撑件的上方设有测距仪,测距仪和活动座通过第一连接板连接。

3、优选的,所述第一支撑件包括固定安装于螺纹套上的第一支撑块,第一支撑块上开设有第一容纳槽,第一容纳槽内设有第一滚动球,且第一滚动球和弧形玻璃本体相接触,第二支撑件包括固定安装于第一活动板上的第二支撑块,第二支撑块上开设有第二容纳槽,第二容纳槽内设有第二滚动球,第二滚动球和弧形玻璃本体相接触。

4、优选的,所述间距调整机构包括固定安装于支撑座上的第一电机,第一电机的输出端固定连接有第一丝杆,且螺纹套套设于第一丝杆的外部,支撑座上固定连接有第一导向柱,第一导向柱贯穿活动座。

5、优选的,所述弹性按压单元包括设置于第一活动板上方的第一固定板,第一固定板和活动座固定连接,第一活动板上固定连接有至少两个第二导向柱,第二导向柱的顶端贯穿第一固定板,第一活动板的顶部和第一固定板的底部通过第一压缩弹簧连接。

6、优选的,所述弹性支撑组件包括固定安装于支撑座底部的活动柱,棱柱上开设有凹槽,活动柱的底端位于凹槽内,凹槽的两侧内壁分别开设有通孔,活动柱的下方设有第二活动板,第二活动板的两端分别贯穿两个通孔,活动柱的底部和第二活动板的顶部通过第二压缩弹簧连接,第二活动板和棱柱通过滑动调节机构连接。

7、优选的,所述滑动调节机构包括分别固定安装于棱柱两侧的第一支撑板和第二支撑板,第一支撑板的底部固定连接有第三导向柱,第二支撑板的下方设有第二丝杆,第二丝杆的顶端和第二支撑板通过轴承连接,第三导向柱和第二丝杆均贯穿第二活动板,第二丝杆和第二活动板的连接方式为螺纹连接。

8、优选的,所述棱柱的外部套设有第三活动板,第三活动板的顶部开设有限位槽,限位槽内设有限位块,限位块的顶部和第二丝杆的底部固定连接,第三活动板的下方设有第三支撑板,第三支撑板和棱柱固定连接,第三活动板和第三支撑板通过第三压缩弹簧连接。

9、优选的,所述摆动驱动器包括固定安装于棱柱底端的转轴,转轴的外部套设有第二固定板,转轴和第二固定板的连接处设有轴承,第二固定板的底部和底座的顶部固定连接,转轴的外部固定套设有蜗轮,底座上固定连接有第二电机,第二电机的输出端固定连接有蜗杆,蜗杆和蜗轮相啮合,蜗杆远离第二电机的一端套设有第三固定板,蜗杆和第三固定板的连接处设有轴承,第三固定板的底部和底座的顶部固定连接。

10、优选的,所述定位锁死结构包括设置于载物台上方的载物板,载物板的顶部固定连接有定位板,载物板的底部固定连接有若干滚轮,滚轮和载物台的顶部相接触,载物台上固定连接有第一支架,第一支架上贯穿有两个限位柱,第一支架的一侧设有第二连接板,相邻两个限位柱的一端均与第二连接板固定连接,第二连接板上固定连接有第三丝杆,第三丝杆贯穿第一支架,第三丝杆的外部套设有两个螺母,相邻两个螺母分别与第一支架的两侧相接触,载物板的两侧分别设有第二支架,第二支架和载物台固定连接,第二支架上固定连接有导向条,载物板上开设有导向槽,且导向条位于导向槽内。

11、本发明还提供了一种玻璃厚度检测方法,包括如上述所述的玻璃厚度检测装置,包括以下步骤:

12、步骤一:工作人员把弧形玻璃本体放置于两个载物台上,通过定位锁死结构对弧形玻璃本体进行固定,通过间距调整机构驱动活动座相对支撑座移动,以使第一支撑件和第二支撑件分别位于弧形玻璃本体的下方和上方;

13、步骤二:通过弹性支撑组件的设计,以使第一支撑件与弧形玻璃本体紧贴,通过弹性按压单元的设计,以使第二支撑件与弧形玻璃本体紧贴,第一支撑件和测距仪之间的间距为s,第二支撑件的长度为l,测距仪和第二支撑件之间的距离为y,第一支撑件和第二支撑件之间的间距为x,且x为弧形玻璃本体的厚度,测得的弧形玻璃本体的厚度x=s-l-y;

14、步骤三:通过测距仪测得第一支撑件和测距仪之间的间距,即可得知此时位于第一支撑件和第二支撑件之间的弧形玻璃本体的厚度;

15、步骤四:通过间距调整机构驱动活动座相对支撑座前后方向移动,以使第一支撑件和第二支撑件的位置发生改变,通过摆动驱动器驱动棱柱旋转,改变活动座和支撑座的倾斜角度,进而调整第一支撑件和第二支撑件的位置,即可对弧形玻璃本体上的不同部位进行厚度检测。

16、与现有技术相比,本发明的有益效果是:

17、(1)、工作人员把弧形玻璃本体放置于两个载物台上,通过定位锁死结构对弧形玻璃本体进行固定,通过间距调整机构驱动活动座相对支撑座移动,以使第一支撑件和第二支撑件分别位于弧形玻璃本体的下方和上方,通过弹性支撑组件的设计,以使第一支撑件与弧形玻璃本体紧贴,通过弹性按压单元的设计,以使第二支撑件与弧形玻璃本体紧贴,第一支撑件和测距仪之间的间距为s,第二支撑件的长度为l,测距仪和第二支撑件之间的距离为y,第一支撑件和第二支撑件之间的间距为x,且x为弧形玻璃本体的厚度,测得的弧形玻璃本体的厚度x=s-l-y,通过测距仪测得第一支撑件和测距仪之间的间距,即可得知此时位于第一支撑件和第二支撑件之间的弧形玻璃本体的厚度,通过间距调整机构驱动活动座相对支撑座前后方向移动,以使第一支撑件和第二支撑件的位置发生改变,通过摆动驱动器驱动棱柱旋转,改变活动座和支撑座的倾斜角度,进而调整第一支撑件和第二支撑件的位置,即可对弧形玻璃本体上的不同部位进行厚度检测,不需要人工拿着检测器检测弧形玻璃本体,降低了工作强度,同时便于对弧形玻璃本体上的不同部位进行厚度检测,提高了检测覆盖面积,进而提高了良品率;

18、(2)、通过第一支撑块、第一容纳槽和第一滚动球的设计,第一滚动球相对弧形玻璃本体移动时,第一滚动球可以滚动,减少第一支撑件相对弧形玻璃本体移动时受到的阻力,通过第二支撑块、第二容纳槽和第二滚动球的设计,第二滚动球相对弧形玻璃本体移动时,第二滚动球可以滚动,减少第二支撑件相对弧形玻璃本体移动时受到的阻力,通过第一导向柱的设计,以使活动座相对支撑座平稳的滑动,通过第一电机驱动第一丝杆旋转,改变第一丝杆位于螺纹套内的长度,即可使得活动座和螺纹套相对支撑座水平方向移动,通过第一固定板、第二导向柱和第一压缩弹簧的设计,第一压缩弹簧对第一活动板施加压力,以使第二滚动球与弧形玻璃本体紧贴;

19、(3)、通过第二压缩弹簧的设计,第二压缩弹簧对活动柱和支撑座施加弹力,以使第一支撑件与弧形玻璃本体紧贴,工作人员驱动第三活动板移动,以使限位块脱离限位槽,第三压缩弹簧处于压缩状态,解除对第二丝杆位置的限定,以使第二丝杆可以转动,工作人员驱动第二丝杆旋转,第二丝杆驱动第二活动板移动,改变第二活动板和活动柱之间的距离,进而调节第二压缩弹簧的形变程度,控制第二压缩弹簧对活动柱和支撑座施加的弹力,确保第一支撑件与弧形玻璃本体紧贴;

20、(4)、通过第二电机驱动蜗杆旋转,蜗杆通过蜗轮驱动转轴旋转,转轴驱动棱柱旋转,即可使得活动座和支撑座的倾斜角度发生改变,进而调整第一支撑件和第二支撑件的位置,以使测距仪检测到弧形玻璃本体上不同位置的数据;

21、(5)、弧形玻璃本体的两端分别放置于两个载物板上,且弧形玻璃本体的一侧和定位板的一侧相接触,通过定位板限位弧形玻璃本体的位置,通过滚轮、第二支架、导向槽和导向条的设计,以使弧形玻璃本体和载物板可以相对载物台水平方向左右移动,便于驱动弧形玻璃本体水平方向移动,以使弧形玻璃本体居中放置,工作人员驱动第二连接板移动,限位柱与弧形玻璃本体相接触,通过位于弧形玻璃本体两侧的限位柱对弧形玻璃本体的位置进行限定,工作人员驱动相邻两个螺母旋转,以使相邻两个螺母夹持住第一支架,使得第二连接板和限位柱相对第一支架固定,即可完成对弧形玻璃本体位置的锁死固定。

- 还没有人留言评论。精彩留言会获得点赞!