一种PCB板智能检测方法及系统与流程

本发明涉及pcb板孔位检测,特别涉及一种pcb板智能检测方法及系统。

背景技术:

1、随着电子制造业的发展,电子产品趋于多功能化、智能化和小型化。而pcb板上元器件作为电子产品中的重要精密部件,其质量直接影响了产品的性能,pcb中文名称为印制电路板,又称印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气相互连接的载体,由于它是采用电子印刷术制作的,故被称为“印刷”电路板,因此质量的把控变得尤为重要,pcb板由于作用以及安装位置的不同,pcb板上有不同位置的孔,在生产过程中需要一种设备或者系统对孔位进行检测。

2、然而现有技术中对pcb板的孔位进行检测时,只能得到孔位是否有缺陷,却不能判断该缺陷孔位是在使用接受范围内还是需要回收重新生产,进而导致一些pcb板虽然有微弱缺陷,不影响使用,但是仍被回收重新生产的现象,很大程度上造成资源消耗。

技术实现思路

1、本发明的主要目的为提供一种pcb板智能检测方法及系统,旨在解决现有技术中的技术问题。

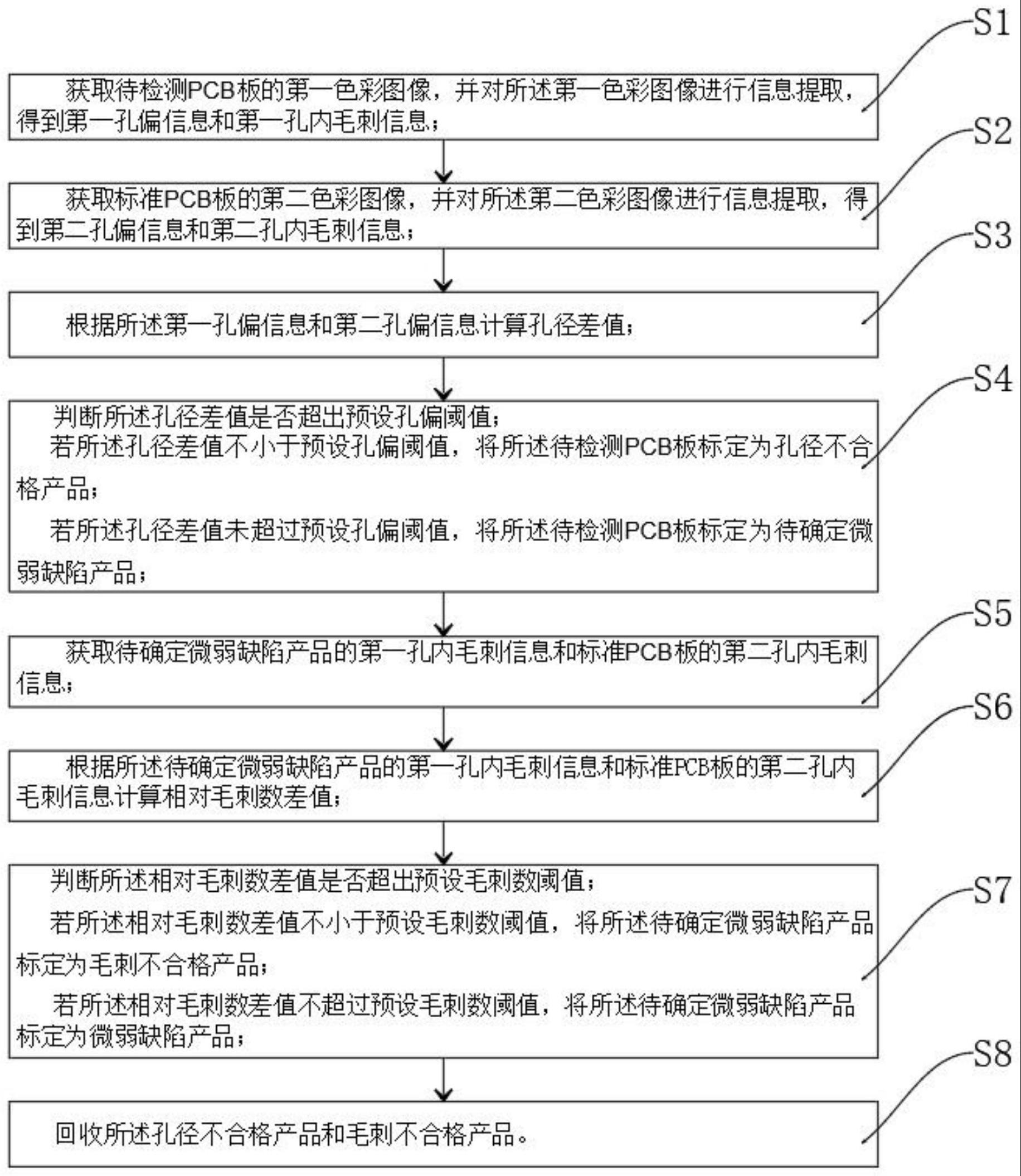

2、本发明提出一种pcb板智能检测方法,包括:

3、获取待检测pcb板的第一色彩图像,并对所述第一色彩图像进行信息提取,得到第一孔偏信息和第一孔内毛刺信息;

4、获取标准pcb板的第二色彩图像,并对所述第二色彩图像进行信息提取,得到第二孔偏信息和第二孔内毛刺信息;

5、根据所述第一孔偏信息和第二孔偏信息计算孔径差值;

6、判断所述孔径差值是否超出预设孔偏阈值;

7、若所述孔径差值不小于预设孔偏阈值,将所述待检测pcb板标定为孔径不合格产品;

8、若所述孔径差值未超过预设孔偏阈值,将所述待检测pcb板标定为待确定微弱缺陷产品;

9、获取待确定微弱缺陷产品的第一孔内毛刺信息和标准pcb板的第二孔内毛刺信息;

10、根据所述待确定微弱缺陷产品的第一孔内毛刺信息和标准pcb板的第二孔内毛刺信息计算相对毛刺数差值;

11、判断所述相对毛刺数差值是否超出预设毛刺数阈值;

12、若所述相对毛刺数差值不小于预设毛刺数阈值,将所述待确定微弱缺陷产品标定为毛刺不合格产品;

13、若所述相对毛刺数差值不超过预设毛刺数阈值,将所述待确定微弱缺陷产品标定为微弱缺陷产品;

14、回收所述孔径不合格产品和毛刺不合格产品。

15、优选的,所述对所述第一色彩图像进行信息提取的步骤,包括:

16、对第一色彩图像进行灰度化处理,得到单通道图像;

17、对单通道图像进行去噪处理,得到无噪图像;

18、对无噪图像进行画质增强处理,得到清晰图像;

19、对清晰图像的边缘多余区域进行分切处理,得到完整色彩图像;

20、对所述完整色彩图像进行信息提取,得到第一孔偏信息和第一孔内毛刺信息。

21、优选的,所述根据所述第一孔偏信息和第二孔偏信息计算孔径差值的步骤,包括:

22、获取所述待检测pcb板上每一个孔的孔径检测值;

23、获取所述标准pcb板的孔径标准值;

24、根据所述孔径检测值和孔径标准值计算孔径差值,其中,计算公式为:

25、

26、其中,x1表示孔径差值,ty表示待检测pcb板上的每一个孔的孔径检测值,y表示待检测pcb板上每一个孔位的序列号,n表示待检测pcb板上的孔位总数,t表示标准pcb板的孔径标准值。

27、优选的,所述将所述待检测pcb板标定为孔径不合格产品的步骤之后,还包括:

28、设立孔偏阈值区间,其中,所述孔偏阈值区间的下限值与预设孔偏阈值相同;

29、判断所述孔径差值是否在孔偏阈值区间的范围内;

30、若孔径差值在孔偏阈值区间范围内,则标定该孔径不合格产品为孔径返工产品;

31、若孔径差值不在孔偏阈值区间的范围内,则标定该孔径不合格产品为孔径报废产品。

32、优选的,所述设立孔偏阈值区间的步骤,包括:

33、获取预设孔偏阈值,以预设孔偏阈值为起始值,设立孔偏阈值区间下限值;

34、根据所述孔径不合格产品每个孔的第一孔偏信息计算孔径平均值;

35、将所述孔径平均值作为孔偏阈值区间的上限值。

36、优选的,所述根据所述孔径不合格产品每个孔的第一孔偏信息计算孔径平均值的步骤,包括:

37、获取所述待检测pcb板上每一个孔的孔径检测值;

38、根据多个所述孔径检测值计算孔径平均值,其中,计算公式为:

39、

40、其中,ω表示孔径平均值,l1、、、ln表示每一个孔的孔径检测值,n表示待检测pcb板上的孔位总数。

41、优选的,所述根据所述待确定微弱缺陷产品的第一孔内毛刺信息和标准pcb板的第二孔内毛刺信息计算相对毛刺数差值的步骤,包括:

42、获取所述待确定微弱缺陷产品上每一个孔的检测毛刺数值;

43、获取所述标准pcb板的标准毛刺数值;

44、根据所述检测毛刺数值和标准毛刺数值计算相对毛刺数差值,其中,计算公式为:

45、

46、其中,x2表示相对毛刺数差值,k1、k2、、、kn表示待确定微弱缺陷产品上每一个孔的检测毛刺数值,k表示标准pcb板的标准毛刺数信息,n表示待确定微弱缺陷产品上的孔位总数。

47、优选的,所述将所述待确定微弱缺陷产品标定为毛刺不合格产品的步骤之后,还包括:

48、设立毛刺数阈值区间,其中,所述毛刺数阈值区间的下限值与预设毛刺数阈值相同;

49、判断所述相对毛刺数差值是否在毛刺数阈值区间的范围内;

50、若相对毛刺数差值在毛刺数阈值区间范围内,则标定该毛刺不合格产品为毛刺返工产品;

51、若相对毛刺数差值不在毛刺数阈值区间范围内,则标定该毛刺不合格产品为毛刺报废产品。

52、优选的,所述回收所述孔径不合格产品和毛刺不合格产品的步骤之前,还包括:

53、设立孔径分类区域和毛刺分类区域;

54、对所述孔径不合格产品按照孔径差值与预设孔偏阈值之间的差值大小顺序进行排序,得到第一排序数据;

55、根据所述第一排序数据从大到小的顺序将孔径不合格产品排列至孔径分类区域内;

56、对所述毛刺不合格产品按照相对毛刺数差值与预设毛刺数阈值之间的差值大小顺序进行排序,得到第二排序数据;

57、根据所述第二排序数据从大到小的顺序将毛刺不合格产品排列至毛刺分类区域内。

58、本技术还提供一种pcb板智能检测系统,包括:

59、第一获取模块,用于获取待检测pcb板的第一色彩图像,并对所述第一色彩图像进行信息提取,得到第一孔偏信息和第一孔内毛刺信息;

60、第二获取模块,获取标准pcb板的第二色彩图像,并对所述第二色彩图像进行信息提取,得到第二孔偏信息和第二孔内毛刺信息;

61、第一计算模块,用于根据所述第一孔偏信息和第二孔偏信息计算孔径差值;

62、第一判断模块,用于判断所述孔径差值是否超出预设孔偏阈值;

63、若所述孔径差值不小于预设孔偏阈值,将所述待检测pcb板标定为孔径不合格产品;

64、若所述孔径差值未超过预设孔偏阈值,将所述待检测pcb板标定为待确定微弱缺陷产品;

65、第三获取模块,用于获取待确定微弱缺陷产品的第一孔内毛刺信息和标准pcb板的第二孔内毛刺信息;

66、第二计算模块,用于根据所述待确定微弱缺陷产品的第一孔内毛刺信息和标准pcb板的第二孔内毛刺信息计算相对毛刺数差值;

67、第二判断模块,用于判断所述相对毛刺数差值是否超出预设毛刺数阈值;

68、若所述相对毛刺数差值不小于预设毛刺数阈值,将所述待确定微弱缺陷产品标定为毛刺不合格产品;

69、若所述相对毛刺数差值不超过预设毛刺数阈值,将所述待确定微弱缺陷产品标定为微弱缺陷产品;

70、回收模块,用于回收所述孔径不合格产品和毛刺不合格产品。

71、本发明的有益效果为:

72、本发明通过判断孔径差值是否超过预设孔偏阈值,若孔径差值未超过预设孔偏阈值,则将待检测pcb板标定为待确定微弱缺陷产品,然后再判断待确定微弱缺陷产品的相对毛刺数差值是否超过预设毛刺数阈值,若待确定微弱缺陷产品的相对毛刺数差值未超过预设毛刺数阈值,则将所述待确定微弱缺陷产品标定为微弱缺陷产品,这样便于挑选出待检测pcb板中的孔偏以及孔内毛刺方面虽然存在微弱缺陷但是孔径差值以及相对毛刺数差值均未超过预设阈值的合格pcb板投入使用,从而可以避免资源消耗。

- 还没有人留言评论。精彩留言会获得点赞!