一种250MPa液体介质自动标准压力发生器的制作方法

本技术属于压力仪表的检测校准领域,具体涉及一种250mpa液体介质自动标准压力发生器。

背景技术:

1、市场上现有的250mpa液体介质标准压力发生器产品通常为手动加压机构,手动加压机构需要人力操作,要想加压到250mpa高压力需要花费很长时间并耗费很大的力气,尤其是加压到接近250mpa时,高压液体的反作用力增大导致每次加压都需要使出很大力气。即使有极个别产品采用了电动驱动技术,但由于加压机构采用了一套液压活塞机构,这样的造压机构,如果活塞杆横截面积较小,就会导致压缩液体的速度很慢,从而使加压速度也很慢;如果活塞杆横截面积较大,就会导致单次压缩液体的体积变化量增大,从而降低压力控制的精密度。此外它们采用的电动驱动器为普通电机,这种电机控制精度差进一步降低了压力发生器的控制性能,这样的造压机构注定没法获得较快的压力控制速度和较高的压力控制精密度,导致市场上现有的250mpa液体介质压力发生器的控压时间较长控压精度较低。

技术实现思路

1、本技术的目的是提供一种控压速度快、输出压力稳定性好、自动化程度高的250mpa液体介质自动标准压力发生器。

2、本技术采用如下技术方案:

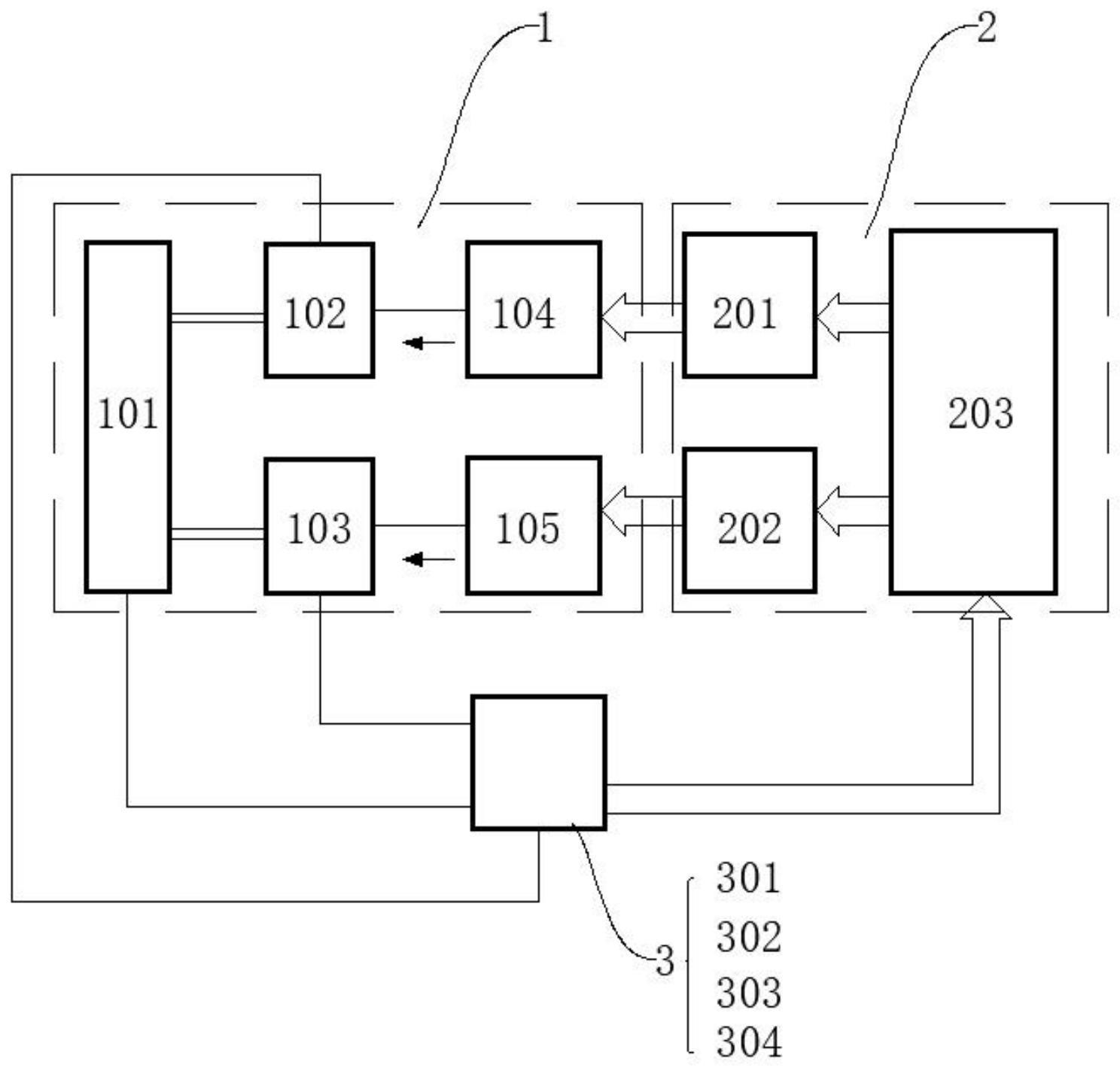

3、一种250mpa液体介质自动标准压力发生器,包括:

4、压力发生单元,用于向被检测压力仪表输出标准压力;

5、传感器单元,与压力发生单元通信连接,用于获取压力发生单元的执行状态信号;

6、控制处理单元,与压力发生单元和传感器单元通信连接,用于获取传感器单元信号并处理反馈至压力发生单元。

7、通过采用上述技术方案,不再需要人力操作加压,可以向被检测压力仪表快速输出所需的标准压力值。

8、进一步的,所述压力发生单元包括密闭液压容器以及用于改变密闭液压容器输出压力的加压机构;所述加压机构包括两组输出压力不同的液压控制机构,所述两组液压控制机构的输入端分别与控制处理单元通信连接,两组液压控制机构的输出端分别与密闭液压容器连接。

9、通过采用上述技术方案,利用两组输出输出压力不同的液压控制机构,使该发生器在不同加压时段可进行快速切换。

10、进一步的,所述加压机构包括用于控制密闭液压容器输出压力变化速度的液压控制机构一和用于控制密闭液压容器输出压力变化精度的液压控制机构二。

11、通过采用上述技术方案,可同时提高压力控制速度和压力控制的精确度。

12、进一步的,所述液压控制机构一包括粗杆活塞液压缸和步进电机一,所述粗杆活塞液压缸的有杆腔与步进电机一的输出端连接,所述粗杆活塞液压缸的无杆腔与密闭液压容器连通;所述液压控制机构二包括细杆活塞液压缸和步进电机二,所述细杆活塞液压缸的有杆腔与步进电机二的输出端连接,所述细杆活塞液压缸的无杆腔与密闭液压容器连通;所述粗杆活塞液压缸的活塞杆横截面积大于细杆活塞液压缸的活塞杆横截面积。

13、通过采用上述技术方案,利用两套不同横截面积的液压活塞机构组合,这样的组合在压力控制过程中,粗杆活塞液压机构可以实现快速改变液体体积功能,从而提高压力控制速度;细杆活塞液压机构可以实现精确改变液体体积功能,从而提高压力控制的精确度。步进电机驱动活塞机构运行,可对活塞液压机构运行位移进行精密控制从而达到精确控制压力的目的。

14、进一步的,所述粗杆活塞液压缸的活塞杆横截面积与细杆活塞液压缸的活塞杆横截面积的比值为16:1。

15、通过采用上述技术方案,结合电机的驱动扭矩、活塞杆的加工工艺以及密封件,可实现该发生器装置的最优控制性能。

16、进一步的,所述传感器单元包括:

17、用于获取密闭液压容器的液位状态的液位传感器;

18、用于获取密闭液压容器的输出压力信号的压力传感器;

19、用于获取粗杆活塞液压缸的活塞杆位移状态的位移传感器一和用于获取细杆活塞液压缸的活塞杆位移状态的位移传感器二。

20、通过采用上述技术方案,利用不同传感器可实时获取密闭液压容器的液位状态、密闭液压容器的输出压力以及两个活塞杆的位移状态,根据各传感器反馈的数据信息可实时调节驱动电机、两组活塞液压缸的运动状态。

21、进一步的,所述压力传感器为250mpa压力量程、精确度0.01级、分辨率0.001mpa的数字压力计。

22、通过采用上述技术方案,传感器的精确度高,进而反馈调节精度高,可有效提高压力控制的精确度。

23、进一步的,所述控制处理单元包括arm微控制器、pfm脉冲频率调制一和pfm脉冲频率调制二,所述arm微控制器的输入端与传感器单元的各传感器通信连接,所述所述arm微控制器的输出端与pfm脉冲频率调制一、pfm脉冲频率调制二的输入端通信连接,所述pfm脉冲频率调制一的输出端与步进电机一通信连接,所述pfm脉冲频率调制二的输出端与步进电机二通信连接。

24、通过采用上述技术方案,利用控制处理单元可以实现对压力执行机构(步进电机加液压活塞机构)的自动控制,从而实现对输出压力的自动控制功能。

25、进一步的,所述控制处理单元电连接有显示操作单元。

26、通过采用上述技术方案,全显示操作,便于现场人员的监控操作。

27、一种250mpa液体介质自动标准压力发生器的加压控制方法,加压控制过程如下:

28、s1,将被检测压力仪表安装于密闭液压容器的压力输出接口;

29、s2,通过显示操作单元向arm微控制器输入预设目标压力值;

30、s3,步进电机一和步进电机二按arm微控制器输出的反馈指令启动,步进电机一和步进电机二分别对应驱动粗杆活塞液压缸、细杆活塞液压缸的活塞杆运动,改变密闭液压容器内液体介质体积,控制密闭液压容器的输出压力,直至输出压力稳定;

31、s4,密闭液压容器的输出压力通过压力传感器检测反馈至arm微控制器并通过显示操作单元显示。

32、本技术所述250mpa液体介质自动标准压力发生器既能加快液体介质标准压力发生器的压力控制速度,又能提高液体介质标准压力发生器的压力控制精确度,同时能实现自动压力控制功能。相较市场上现有的250mpa液体介质标准压力发生器产品,本技术的250mpa液体介质自动标准压力发生器产品控制性能(控压速度、控制精度、自动化)有了极大地提高。具体体现在以下几方面:

33、1.本技术所述压力发生器的加压机构采用了两套不同横截面积的液压活塞组合,在压力控制过程中可以提高压力控制速度;因此,市场上现存的250mpa液体介质标准压力发生器控压速度在2分钟以上,本技术的250mpa液体介质自动标准压力发生器产品控压速度在1分钟以内;

34、2.利用两套不同横截面积的液压活塞组合也可以提高压力控制精度;同时采用了步进电机作为液压活塞机构的驱动器,可以对活塞机构的运行进行精密控制,从而进一步提高了对输出压力的控制精度;因此,市场上现存的250mpa液体介质标准压力发生器输出压力稳定性在千分之一(满量程的千分之一),本技术的250mpa液体介质自动标准压力发生器产品输出压力稳定性在十万分之五(满量程的十万分之五);

35、3.本技术采用arm微控制器构成的压力闭环控制系统,实现了对输出压力的自动控制功能,提高了压力控制器产品的自动化程度;因此,市场上现存的250mpa液体介质标准压力发生器通常为手动造压模式,本技术的250mpa液体介质自动标准压力发生器产品只要在界面上输入目标压力值,系统即可自动造压并稳定输出目标压力。

- 还没有人留言评论。精彩留言会获得点赞!