一种弱刚度蜂窝极温环境平面剪切性能试样及其制备方法与流程

本技术涉及极温环境剪切性能试样制备的,特别是一种弱刚度蜂窝极温环境平面剪切性能试样及其制备方法。

背景技术:

1、卫星各平台太阳翼基板通常采用超低密度铝蜂窝芯与两层高模量碳纤维正交网格面板胶接组成。超低密度铝蜂窝芯一般选用美国hexcel公司生产的弱刚度铝蜂窝芯,该型铝蜂窝芯采用厚度仅为18um的超薄铝箔制备,芯格尺寸(芯格内切圆直径)达到9.52mm,体密度16kg/m3。基于我国航天原材料自主可控保障的需要,正大力开展各项力学性能对标进口的国产化替代工作。由于太阳翼必须直接裸露在空间环境中服役,无法采取相应的热控措施,从而面临苛刻的高低温冷热冲击环境,因此对标进口蜂窝芯力学性能时需考虑极温环境(极低温、极高温)下剪切力学性能。由于目前的国军标测试方法《gjb130.6-86胶接铝蜂窝夹层结构和芯子平面剪切试验方法》在极温环境下测试具有一定的局限性。

2、国军标中要求,蜂窝芯需要采用板-芯胶粘剂a与铝板高温高压胶接成夹层结构,然后机床加工成多个试验件,然后利用板-板胶粘剂b常温常压胶接加载工装后进行测试,该方法在极温环境下测试的局限性表现在如下几个方面:1)弱刚度蜂窝由于剪切强度较小,测试值一般为0.2mpa-0.3mpa左右,因此蜂窝取向误差、成型误差、机加误差等对测试结果的误差影响较大。2)无法协调在极高温和极低温测试环境下,ab两种胶粘剂同时满足使用温度环境需求;3)即使常温下测试,测试加载过程中面板-胶粘剂a-蜂窝受力协调、面板-胶粘剂b-测试加载工装受力协调均影响测试结果,加载过程不直接,存在两种胶粘剂两个胶接位置的耦合影响测试结果。

技术实现思路

1、为克服现有技术的不足,本发明提出了一种弱刚度蜂窝极温环境平面剪切性能试样及其制备方法,旨在解决极温环境条件下现有胶接铝蜂窝夹层结构和芯子平面剪切试验方法存在的蜂窝取向误差、成型误差、机加误差对测试结果影响较大,无法协调ab两种胶粘剂同时满足使用温度环境需求以及加载过程不直接、两种胶粘剂两个胶接位置的耦合对测试结果的影响等问题。

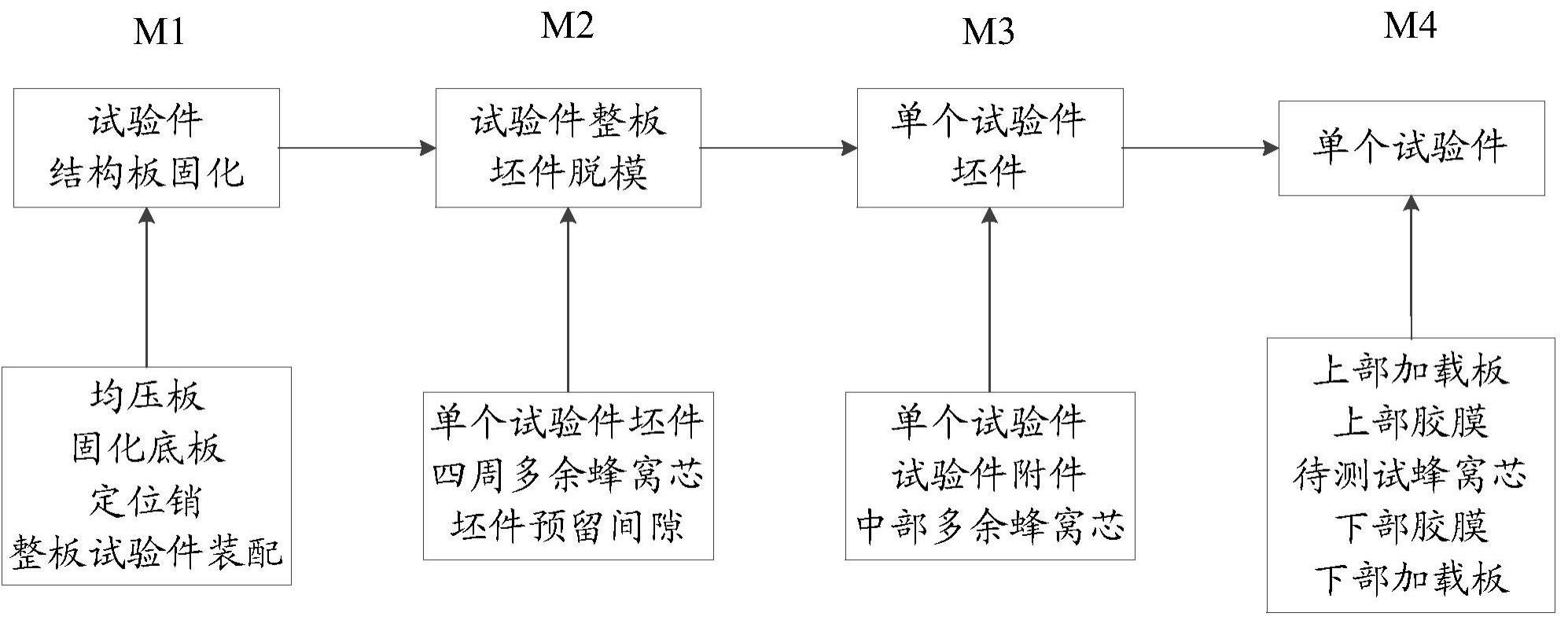

2、第一方面,提供了一种弱刚度蜂窝极温环境平面剪切性能试样的制备方法,包括:

3、将均压板、整板试验组件和固化底板层叠设置,并固化整板试验组件中的胶膜,整板试验组件位于均压板和固化底板之间,整板试验组件包括多个第一试验件、蜂窝芯和多个第二试验件,蜂窝芯通过胶膜粘贴在多个第一试验件和多个第二试验件之间,多个第一试验件和多个第二试验件一一对应,第一试验件和对应的第二试验件以及二者之间的蜂窝芯和胶膜构成单个试验件坯件,在单个试验件坯件中,第一试验件和第二试验件结构相同,第一试验件和第二试验件部分重叠,第一试验件的错开部分和第二试验件的错开部分在蜂窝芯上的投影沿长度方向排列,其中,蜂窝芯同侧的相邻两个试验件之间预留有工艺间隙;

4、固化完成后将整板试验组件脱模,通过在工艺间隙切割蜂窝芯,得到单个试验件坯件。

5、结合第一方面,在第一方面的某些实现方式中,所述方法还包括:

6、在单个试验件坯件上切割蜂窝芯,去除与第一试验件的错开部分相对的蜂窝芯,以及与第二试验件的错开部分相对的蜂窝芯。

7、结合第一方面,在第一方面的某些实现方式中,第一试验件的错开部分和第二试验件的错开部分均设置有试验对接孔,所述方法还包括:

8、在固化前,将定位销插入第一试验件和第二试验件上的对接孔内。

9、结合第一方面,在第一方面的某些实现方式中,在单个试验件坯件中还设置有第一附件和第二附件,第一附件对应第二试验件的错开部分设置,第二附件对应第一试验件的错开部分设置,所述方法还包括:

10、将第一附件和第二附件从单个试验件坯件取下。

11、结合第一方面,在第一方面的某些实现方式中,第一附件和第二附件上均设置有试验对接孔,在固化前,所述方法还包括:

12、将第一附件和第一试验件插接,将第二附件和第二试验件插接,将定位销插入第一附件和第二附件上的对接孔内。

13、结合第一方面,在第一方面的某些实现方式中,第一附件的整体长度与第一试验件的错开部分的长度相同,第一附件的整体宽度与第一试验件的宽度相同,第一附件的整体高度与第一试验件的高度相同。

14、结合第一方面,在第一方面的某些实现方式中,第一附件的靠近第一试验件的一端和蜂窝芯间隔设置,第一附件的远离第一试验件的一端的高度和第一试验件的高度相同。

15、结合第一方面,在第一方面的某些实现方式中,第一试验件和第二试验件满足以下至少一项:

16、第一试验件的远离第二试验件的一侧,以及第二试验件的远离第二试验件的一侧,均设置有压缩和/或拉伸试验对接孔,

17、第一试验件和第二试验件的不同侧侧面均设置有横向剪切试验对接孔。

18、第二方面,提供了一种弱刚度蜂窝极温环境平面剪切性能试样,所述试样通过如上述第一方面中的任意一种实现方式中所述的制备方法得到。

19、第三方面,提供了一种弱刚度蜂窝极温环境平面剪切性能试样,包括:

20、第一试验件、第二试验件和蜂窝芯,蜂窝芯通过胶膜粘贴在第一试验件和第二试验件之间,第一试验件和第二试验件结构相同,第一试验件和第二试验件部分重叠,第一试验件的错开部分和第二试验件的错开部分在蜂窝芯上的投影沿长度方向排列;

21、第一试验件的靠近第二试验件错开部分的一侧具有第一插接孔,第二试验件的靠近第一试验件错开部分的一侧具有第二插接孔,第一插接孔用于在所述试样的固化制备过程中与第一附件插接,第二插接孔用于在所述试样的固化制备过程中与第二附件插接,第一附件用于在固化制备过程中为第一试验件提供支撑、定位功能,第二附件用于在固化制备过程中为第二试验件提供支撑、定位功能。

22、与现有技术相比,本技术提供的方案至少包括以下有益技术效果:

23、1)多件试验件一次成型,无机床机加过程

24、本发明多件试验件成型完成后,无需机床加工工步,只需用刀片沿着试验件之间预设的1.5mm工艺间隙轻轻割开即可完成多件试验件分开,可以减少机床机加过程摩擦发热和振动冲击,防止试样刻痕和压坑等机械损伤以及机加应力对弱刚度蜂窝的损伤,更真实表征弱刚度蜂窝的实际剪切性能。本发明能够一次成型26件试验件,可以保证极温环境剪切测试中极高温(+150℃)、极低温(-150℃)、极限温(-170℃),对照组常温测试(25℃),每组至少能提供5个有效试样。

25、2)固化过程同一均压板传压,试验件一致性高、蜂窝取向误差小

26、本发明试验件结构板固化过程中将全部试验件分别采用定位销两端固定在均压板上,可以保证全部试验件高温高压固化过程中真空压力均匀传递在每一件试验件上,所有试验件成型一致性高,蜂窝取向误差小。

27、3)试样结构优化,仅使用一种胶粘剂完成试样制备

28、由于常规胶接铝蜂窝芯剪切测试时,是将蜂窝芯与铝板用高温胶膜胶接成蜂窝夹层结构,然后再用室温固化液态胶粘剂将夹层结构与加载工装胶接,此种方法存在两种胶粘剂的两个胶接位置的耦合影响测试结果。也就是说,现有技术中蜂窝芯的上下两侧先胶粘到两个铝板之间,再通过胶将两个铝板的上下两侧粘到两个测试板之间。本发明对试样结构进行优化,仅使用一种胶粘剂将弱刚度蜂窝芯直接与加载板高温高压固化成含测试加载接口的试样,无需二次胶接加载工装,一种胶粘剂一次成型即可完成测试试样制备。

29、本发明解决了现有胶接铝蜂窝夹层结构和芯子平面剪切试验方法在弱刚度蜂窝芯极温环境下剪切性能测试的存在的蜂窝取向误差、成型误差、机加误差对测试结果影响较大,无法协调ab两种胶粘剂同时满足使用温度环境需求以及加载过程不直接、两种胶粘剂两个胶接位置的耦合对测试结果的影响等问题。使用该弱刚度蜂窝极温环境平面剪切性能试验制样方法制备的剪切性能测试试样全部为有效试样,试样破坏形式全部为有效破坏,测试结果一致性高,测试剪切性能数据较常规制样方法剪切强度高13.1%。

- 还没有人留言评论。精彩留言会获得点赞!