一种铣面机漏铣检测装置的制作方法

本发明属于机械加工,尤其涉及一种铣面机漏铣检测装置。

背景技术:

1、金属管采用水平连铸生产工艺生产,需要经过经金属管铣面机将金属管外表的氧化皮去掉。在铣面机上铣刀的加工作用下,金属管会发生抖动,容易发生漏铣情况。现有的方式是员工在现场进行目视检测,人工长时间检测容易出现眼睛疲劳,造成漏检的情况,并且也造成了人工成本的增加。

技术实现思路

1、本发明的目的在于提供一种铣面机漏铣检测装置,以解决现有技术中通过人工目视检测极有可能造成漏检的问题。

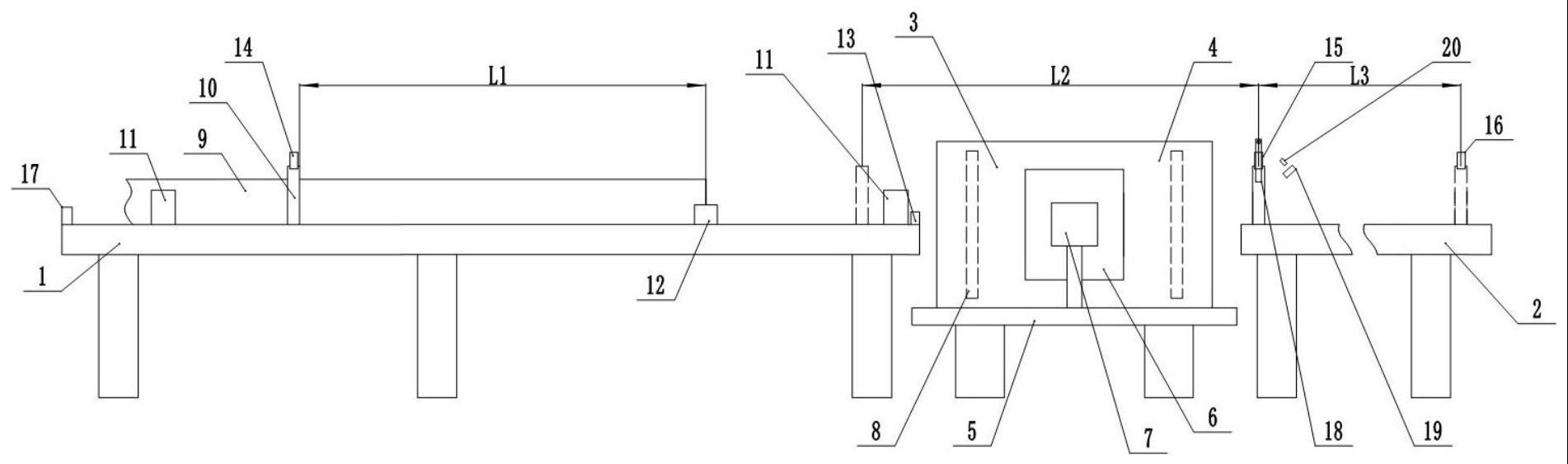

2、为了达到上述目的,本发明的技术方案为:一种铣面机漏铣检测装置,包括控制系统、第一运输组件、检测组件和第二运输组件,所述控制系统与第一运输组件、检测组件和第二运输组件连接并进行控制;所述第一运输组件和第二运输组件分别位于所述检测组件的两侧;所述第一运输组件用于将待检测的金属管运输至检测组件进行检测,所述第二运输组件用于将检测后的金属管从检测组件处运出;所述检测组件包括底座、黑盒、环形补光灯、图像采集器和图像处理器,所述黑盒的内壁设有漫反射材料层,所述黑盒正对的两侧设有用于通过所述金属管的运输开口,所述黑盒正对的另外两侧设有采集窗口,所述图像采集器安装在底座上,所述图像采集器设有两组且分别与两个采集窗口正对,所述图像采集器与所述图像处理器连接,所述图像采集器通过所述采集窗口采集所述金属管的外部图像;所述图像处理器能够根据图像采集器采集的图像进行异常区域识别,所述异常区域为金属管表面氧化皮区域,所述环形补光灯设于所述黑盒内,所述金属管从所述环形补光灯的中心穿过,所述环形补光灯与所述采集窗口错开设置。

3、进一步,所述图像处理器根据金属管表面反射光的不同特征进行识别,所述图像处理器预先经过深度视觉学习,所述图像处理器能够对采集的图像上的异常区域进行框选标注。

4、进一步,所述第一运输组件和第二运输组件均包括运输平台、运输结构和夹持结构,所述运输结构设于所述运输平台上,所述夹持结构用于夹持所述金属管,所述运输结构能够带动所述夹持结构和金属管沿运输方向运动;所述运输结构的两侧设有对应的第一凹槽,所述运输平台上设有能够与第一凹槽正对的第二凹槽和第三凹槽;所述夹持结构包括两组夹持块,两组所述夹持块的底部设有金属块,所述金属块的外部设有线圈,所述线圈与电源连接,所述第一凹槽内设有第一磁铁,所述第二凹槽和第三凹槽内分别设有第二磁铁,所述线圈通电时,所述金属块与第二磁铁产生排斥力并与第一磁铁产生吸力,所述线圈断电时,所述金属块与第二磁铁产生吸力并与第一磁铁产生排斥力;所述金属块能够在第一凹槽、第二凹槽和第三凹槽内滑动。

5、进一步,所述第一运输组件的运输平台上设有与控制系统连接的第一传感器,所述第一传感器位于第一运输组件的第二凹槽和第三凹槽之间,所述第一传感器用于感应所述金属管;所述第一传感器的感应位置与所述第一运输组件的第二凹槽靠近所述第一传感器的一侧之间的距离为l1,所述第一运输组件的第三凹槽的中心位置与第二运输组件的第二凹槽的中心位置之间的距离为l2,所述第二运输组件的第二凹槽的中心位置与第三凹槽的中心位置之间的距离为l3,所述金属管的长度为l4;l1=l2,l3≥l4;第一传感器感应到金属管时,所述第一运输组件的第一凹槽与第二凹槽正对;所述第二运输平台上设有固定架,所述固定架上转动连接有限位块以及固定有电磁铁和按压开关,所述电磁铁和按压开关位于所述金属管的上方;所述限位块的下侧位于两组所述第二运输组件的夹持块内,所述金属管能够将所述限位块顶起,所述限位块的下侧设有铁块,所述铁块能够与所述电磁铁产生吸力,所述吸力能够克服所述限位块和铁块的重力;所述限位块能够按压所述按压开关,所述按压开关与所述控制系统连接,所述控制系统根据第一传感器的信号来控制所述第一运输组件的夹持结构以及根据按压开关的信号来控制第一运输组件和第二运输组件的运输结构和夹持结构。

6、进一步,所述第一运输组件的运输平台的末端设有与控制系统连接的第二传感器,所述第二传感器用于感应所述金属管;所述控制系统根据所述第二传感器的感应信号来驱动所述第一运输组件的运输结构和检测组件。

7、进一步,所述第一运输组件和第二运输组件的运输平台上均设有限位架,所述第一运输组件的限位架上设有与控制系统连接的第三传感器,所述第三传感器位于所述第一运输组件的第二凹槽的上方,所述第三传感器用于感应所述夹持块,所述控制系统根据第三传感器发送的感应信号来控制第一运输组件的夹持结构;所述第二运输组件的限位架上设有与控制系统连接的第四传感器和第五传感器,所述第四传感器位于所述第二运输组件的第二凹槽的上方,所述第五传感器位于所述第二运输组件的第三凹槽的上方,所述第四传感器和第五传感器用于感应夹持块,所述控制系统根据第四传感器和第五传感器发送的感应信号来控制第二运输组件的夹持结构和运输结构;所述第二运输组件的运输平台上还设有与控制系统连接的第六传感器,所述第六传感器位于第二运输组件的运输结构的正上方;所述第六传感器用于感应第三凹槽位置处的所述金属管。

8、进一步,所述第一运输组件的运输平台上还设有对金属管进行定位的若干组定位结构,若干组所述定位结构设于第一凹槽和第二凹槽的两侧,每组所述定位结构包括两组定位块,两组定位块分别设于运输平台的两侧。

9、进一步,所述夹持块用于夹持金属管的一侧均设有缓冲层,所述限位块和铁块与所述金属管接触的区域设有第一防护层,所述第一防护层用于防止在所述金属管表面造成划痕。

10、进一步,所述定位块与所述金属管接触的一侧均设有第二防护层,所述第二防护层用于防止定位块在所述金属管表面造成划痕。

11、进一步,所述控制系统还连接有报警设备,所述图像处理器将处理结果发送给所述控制系统,所述控制系统根据处理结果进行判断,若存在异常区域,则向所述报警设备发出驱动指令。

12、本技术方案的工作原理在于:将金属管运输至第一运输组件的运输平台上,并启动第一运输组件的运输结构,运输结构带动金属管移动,并利用定位块对金属管的两侧进行定位,当金属管的端部移动至第一传感器的位置后,第一传感器感应到金属管并将感应信号发送给控制系统,此时第一运输组件的第一凹槽和第二凹槽正对,控制系统对线圈进行通电,第二磁铁与金属块之间产生排斥力,使得金属块朝着金属管的方向移动,并且第一磁铁与金属块之间产生引力,使得金属块固定在第一凹槽内,两侧的夹持块对金属管进行夹持定位,金属块、夹持块和金属管随着运输结构一起运动。当金属管运动至第二传感器的位置时,第二传感器向控制系统发送感应信号,控制系统启动检测组件和电磁铁。金属管从运输开口进入到黑盒内,图像采集器通过采集窗口对黑盒内的金属管进行图像采集并将采集的图像发送给图像处理器。当金属管的端部与限位块接触后,会对其施加向前的力,限位块会发生转动,限位块在转动的过程中,铁块会与电磁铁产生引力并将铁块吸住,为金属管的移动留出空间。并且限位块在转动的过程中,限位块会挤压按压开关,并且此时第一运输组件的第一凹槽与第三凹槽正对。按压开关将信号发送给控制系统,控制系统启动第二运输组件的运输结构和夹持结构,并关闭第一运输组件的运输结构和对第一运输组件的线圈进行断电。第二运输组件的线圈通电后会使得夹持块对金属管进行夹持并随着运输结构一起移动。第一运输组件的线圈断电后,金属块在第一磁铁的排斥力和第二磁铁的引力下移动至第三凹槽内,从而放开金属管,第一运输组件不再对金属管提供动力,由第二运输组件提供动力。当金属管的末端通过第二传感器后,第二传感器不再感应到金属管,控制系统会再次启动第一运输组件的运输结构并给线圈通电,第一运输组件的金属块移动至第一凹槽内,第一运输组件的运输结构反向运动。当第三传感器感应到夹持块时,第一运输组件的第一凹槽和第二凹槽正对,控制系统对第一运输组件的线圈进行断电,金属块在第一磁铁的排斥力和第二磁铁的引力下移动至第三凹槽内,第一运输组件的运输结构继续传输,直至恢复至原位,可继续对下一根金属管进行运输。控制系统根据距离l2以及第二运输组件中运输结构的运输速度计算时间,当第二传感器不再感应到金属管时开始倒计时,当倒计时结束后,关闭检测组件。当第二运输组件的夹持块运动至第五传感器处时,第五传感器向控制系统发送感应信号,控制系统关闭第二运输组件的运输结构并对线圈进行断电,第二运输组件的金属块移动到第三凹槽内,夹持块将金属管松开。同时,若图像处理器未检测出异常区域,则控制系统启动转移设备,转移设备对金属管进行转移。若图像处理器检测出异常区域,则控制系统启动报警设备,工人需人为对金属管进行转移。当第六传感器感应不到金属管后,控制系统对第二运输组件的线圈进行通电并启动运输结构,第二运输组件的金属块移动至第一凹槽内并跟随运输结构反向运动;当第四传感器感应到夹持块后,控制系统关系第二运输组件的运输结构并断开线圈的电路,金属块移动至第二凹槽内。同时控制系统断开电磁铁的电源,限位块和铁块在自身重力的作用下恢复至竖直状态且位于两组夹持块之间。

13、本技术方案的有益效果在于:

14、①本技术方案利用环形补光灯,使其补光均匀,为防止外界光干扰,采用黑盒处理,黑盒内壁有漫反射材料层,保证金属管表面能够补光均匀、全面。利用铣面前后金属管表面反射光的不同特征,进行检测和识别,节省大量人力成本,减少质量损失。

15、②本技术方案在第一运输组件中设置定位块,能够对金属管的移动进行大致定位,通过夹持结构能够对金属管进行夹持定位,避免金属管在移动过程中发生偏移,保证金属管从黑盒的中心穿过,从而保证图像采集的准确性。

16、③本技术方案在第二运输组件中设置夹持结构,能够保证金属管在移动过程中的准确定位,为后续的转移设备的精准转移提供基础。

17、④本技术方案通过设置第一传感器来启动第一运输组件的夹持结构,来对金属管进行夹持定位,夹持结构跟随运输结构一起移动,进行持续定位。

18、⑤本技术方案通过设置第二传感器,来对即将进入黑盒的金属管进行感应,从而启动检测组件,避免一直开启检测组件造成电量浪费,从而能够节约成本。当金属管的端部离开第一运输组件后,第二传感器感应不到金属管后,控制系统会驱动第一运输组件恢复原位,并使用第三传感器来对夹持结构进行定位,即可对下一根金属管进行运输。

19、⑥本技术方案根据距离l2和第二运输组件的运输速度计算时间,从而到达该时间后关闭检测组件,避免一直开启检测组件造成电量浪费,从而能够节约成本。

20、⑦本技术方案通过设置第五传感器来第二运输组件的运输末端进行定位,控制系统根据图像处理器的处理结果来启动转移设备或报警设备。并通过第六传感器来对是否将金属管进行转移进行感应,若金属管已转移,第二运输组件回到原位,第四传感器来对夹持结构进行定位。

21、⑧本技术方案通过第一运输组件和第二运输组件能够实现金属管的转移、夹持和定位,并且第一运输组件和第二运输组件完成运输任务后会回复原位,对下一金属管进行夹持,从而实现装置的连续检测。

- 还没有人留言评论。精彩留言会获得点赞!