螺栓旋紧力矩检测装置的制作方法

本发明涉及螺栓检测工装,具体为一种螺栓旋紧力矩检测装置。

背景技术:

1、螺栓是由螺帽端和螺杆端两部分组成的一类紧固件,需与螺母配合使用,用于紧固连接两个带有通孔的零件。而现有技术中在螺栓生产出来后需要对其进行检测,目前对螺栓进行旋紧检测通常是人工通过外界器械夹持螺栓使得螺栓持续处于旋紧状态,并通过传感器来检测旋紧力度,但采用人工手动式检测方式其旋紧力度过低,耗时耗力,极大的拖延检测时间,且检测精准度过低,检测数据极容易受到检测人员的影响而出现差错。

技术实现思路

1、针对现有技术不足,本发明提供了一种螺栓旋紧力矩检测装置,为解决现有技术中螺栓检测较为麻烦且现有检测工装难以对螺栓旋紧力矩进行有效检测的问题。

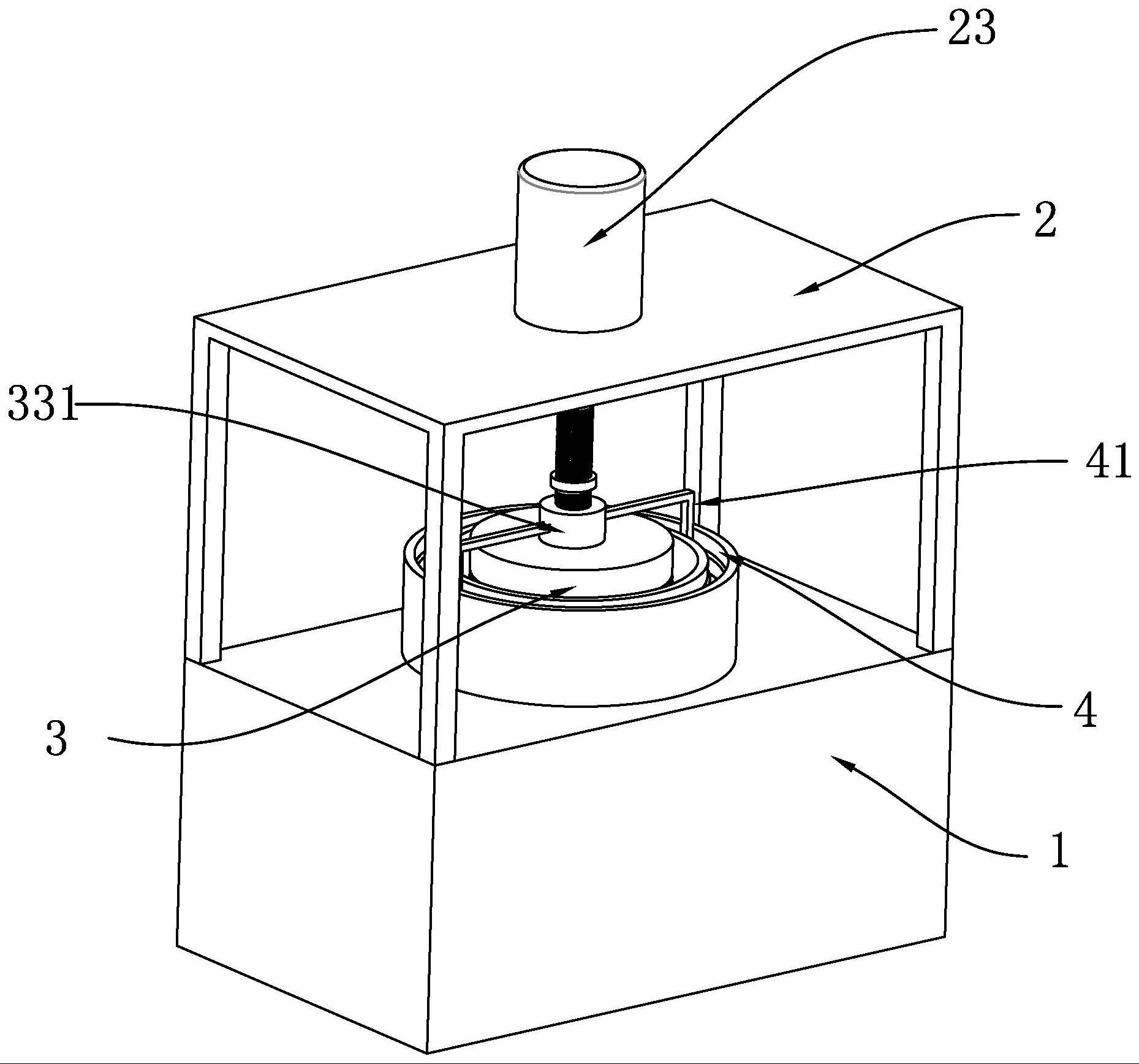

2、为达到上述目的,本发明提供了一种螺栓旋紧力矩检测装置,包括检测台,所述检测台上设置有架体,所述检测台上可拆卸设置有用于与外界待检测螺栓适配并供其螺杆端螺纹配合的模具,所述架体上设置有固定套,所述固定套上开设有通孔,所述固定套上设置有用于固定外界待检测螺栓螺帽端并限制其旋转的固定件,所述检测台上设置有用于驱动模具轴向旋转的第一驱动件,所述架体上设置有用于驱动固定套滑移并使外界待检测螺栓螺帽端置入通孔的第二驱动件,所述检测台上设置有用于在外界待检测螺栓与模具螺纹配合后检测待检测螺栓继续旋紧产生力矩数值的检测件。

3、采用上述技术方案有益的是:操作人员先将待检测螺栓与模具进行螺纹配合,而后启动第二驱动件使得固定套滑移并使待检测螺栓的螺帽端置入通孔中,之后通过固定件对待检测螺栓的螺帽端进行夹紧固定,使得待检测螺栓的螺帽端不会在通孔中转动或脱离通孔,当固定完成后,操作人员通过第一驱动件驱动模具作轴向旋转,使得模具相对待检测螺栓作轴向旋转,即待检测螺栓在螺纹配合后继续旋紧,此时检测件会持续检测待检测螺栓继续旋紧所产生的力矩数值,当待检测螺栓旋紧到一定程度后出现松动或脱离模具或使模具损伤时检测件所检测到的力矩数值会出现断层式下降的现象,即代表待检测螺栓旋紧过头或从模具脱落,而在数据出现断层式下降前的瞬间的最高力矩数值即为螺栓旋紧最大力矩数值,以此完成对螺栓的最大旋紧力矩数值的检测;上述技术中检测件检测到数值会实时将数值传输给外界智能控制平台中,外界智能控制平台将该数值转环呈极坐标图或斜线坐标图或其他坐标图,观测该数值所转化的数据线走势,当走势随着力矩的增加而上升时,代表螺栓所承受力矩数值逐渐增加,当该走势出现下落状态时则代表螺栓出现松动等现象,即最大承受力矩会下落前走势线的最高点;操作人员也可通过人工观测或外部检测等方式来检测螺栓是否处于最高承受力矩状态,进而提高数据检测精准度;采用上述技术的设置使得检测自动化、快捷化,提高检测精准度,同时通过驱动件的设置使得力矩施加范围增加,即可检测出螺栓的最高旋紧力度;上述技术中在走势图出现下落状态时,第一驱动件和第二驱动件会停止,进而避免过度旋紧导致螺栓报废。

4、本发明进一步设置:所述固定套外周壁上环向开设有若干固定孔,若干所述固定孔均与通孔连通设置,每个所述固定孔中均螺纹连接有固定螺杆,所述固定螺杆始端为用于穿入通孔并与外界待检测螺栓螺帽端外周壁局部抵接的抵接端,所述固定螺杆末端为用于穿出固定孔的旋紧端,所述固定螺杆即为固定件。

5、采用上述技术方案有益的是:当需要固定固定套时,旋紧固定螺杆使得固定螺杆抵接端能够抵扣在待检测螺栓螺帽端外周壁上,进而固定待检测螺栓的螺帽端,即通过若干固定螺杆实现对待检测螺栓的夹持限位,避免待检测螺栓的晃动或移动导致检测数据精度受到影响。

6、本发明进一步设置:所述固定螺杆旋紧端外周壁上环向开设有第一齿纹,所述固定套上设置有齿盘,所述齿盘底面环向开设有第二齿纹,若干所述第一齿纹均与第二齿纹局部啮合设置,所述架体上设置有用于驱动齿盘轴向旋转的微型电机,所述微型电机输出端与连接套同轴连接设置,所述连接套与固定套同轴设置。

7、采用上述技术方案有益的是:当需要旋紧固定螺杆时,微型电机启动机构并带动连接套做轴向旋转,此时连接套带动齿盘旋转,即齿盘上的第二齿纹推动每个固定螺杆旋紧端的第一齿纹,实现齿盘与固定螺杆的同步转动,即一个齿盘能够带动多个固定螺杆同步旋进和旋出,进而实现自动化对待检测螺栓的夹持限位或解除夹持,提高固定效率和安装效率,进而提高检测效率。

8、本发明进一步设置:所述第二驱动件包括设置在架体上的驱动气缸,所述驱动气缸输出端与驱动电机外壁连接,所述驱动气缸输出端与驱动电机输出端同轴对齐设置。

9、采用上述技术方案有益的是:上述技术中驱动气缸的设置用于驱动固定套下滑,确保待检测螺栓的螺帽端能够置入通孔中,进而方便后续固定和检测,通过上述技术的设置使得整个安装固定半自动化,提高检测效率;上述技术中驱动气缸为现有技术,因此对其结构和功能不再过多赘述。

10、本发明进一步设置:所述检测台端面上开设有环形槽,所述外壳周向设置有若干检测杆,若干所述检测杆径向截面呈“l”字形设置,若干所述检测杆始端均与外壳外周壁连接设置,若干所述检测杆末端均插入环形槽设置,所述检测件还包括若干设置在环形槽内周壁上的红外线接收器,每个所述检测杆末端外壁上设置有若干红外线发射器,若干所述红外线发射器输出端均朝向环形槽内周壁设置。

11、采用上述技术方案有益的是:当模具与待检测螺栓出现相对松动的现象时,待检测螺栓会相对松动并微量转动,此时螺栓会带动外壳相对旋转,外壳微量转动会带动检测杆在环形槽中微量移动,而红外线接收器会收到来自相邻的红外线发射器输出的射线,此时红外线接收器会将接受到的几组不同红外线发射器输出的射线转化呈信号并传输给外界智能控制平台,以此来判定螺栓松动时所产生的位移距离。

12、本发明进一步设置:所述检测台上对应模具位置开设有通槽,所述通槽中设置有用于支撑模具的转盘,所述第一驱动件包括设置在通槽中的驱动电机,所述驱动电机输出端与转盘底面中心处同轴连接设置。

13、采用上述技术方案有益的是:在对待检测螺栓进行旋转时,驱动电机启动并带动转盘旋转,而转盘又带动模具旋转,即模具相对待检测螺栓进行旋转,而待检测螺栓又与固定套固定连接,使得模具相对待检测螺栓继续保持旋紧状态,进而确保检测过程能够顺利进行,使得检测自动化提高检测效率。

14、本发明进一步设置:所述检测件包括设置在驱动电机输出端与外壳之间的扭矩传感器。

15、采用上述技术方案有益的是:上述技术中扭矩传感器的设置使得在驱动电机输出端旋转所产生的力矩能够被扭矩传感器所检测到,此时扭矩传感器会将检测到数值转换为数据传输给外界智能控制平台,外界智能控制平台进行数据处理和比对,以此记录待检测螺栓可承受最大扭矩数值;上述技术中扭矩传感器为现有技术,因此对其结构和功能不再过多赘述。

16、本发明进一步设置:所述模具与转盘之间通过连接螺栓可拆卸连接设置。

17、采用上述技术方案有益的是:上述技术中模具与转盘之间可通过连接螺栓可拆卸连接设置,使得模具可拆卸连接在检测台上,进而使得模具可更换,以此在检测不同类型的轴承时更换适配的模具,以此提高检测范围和检测适配性,同时确保模具能够与转盘同步旋转且不会出现移位或晃动的现象导致检测数据受到影响。

- 还没有人留言评论。精彩留言会获得点赞!