MEMS汽车压力传感器的制作方法

本发明属于汽车压力检测,更具体地说,是涉及一种mems汽车压力传感器。

背景技术:

1、汽车传感器作为汽车电子控制系统的信息源,是汽车电子控制系统的关键部件,也是汽车电子技术领域研究的核心内容之一。汽车传感器对温度、压力、位置、转速、加速度和振动等各种信息进行实时、准确的测量和控制。衡量现代高级轿车控制系统水平的关键就在于其传感器的数量和水平。

2、从半导体集成电路技术发展而来的微电子机械系统(mems)技术日渐成熟,利用这一技术可以制作各种微型传感器,这些传感器体积小和能耗低,可实现许多全新的功能,而且成本低廉,便于大批量和高精度生产,易构成大规模和多功能阵列,非常适合在汽车上应用。

3、由于mems传感器具有不可替代的优势,传统的汽车用压力传感器将逐步被其所代替。现有的压力传感器通常在壳体内设置安装腔,将电子器件设置在安装腔内,通过电子器件与壳体的刚性接触实现对电子器件的安装固定。但是,由于汽车在使用过程中常常处于室外,受环境气候影响严重,例如外部环境的温度、湿度、风量变化等均会对压力传感器的精度造成影响,特别是汽车在使用时还容易经受碰撞等外力作用,更是对压力传感器的可靠性提出了巨大的考验。传统压力传感器的安装方式使电子器件在受到热胀冷缩或外力碰撞后,极易因变形或受力与壳体发生连接失效,亦或者是由于电子器件与壳体刚性接触,在变形或受力后因受到壳体的挤压而发生损坏,从而影响检测精度,降低使用寿命。

技术实现思路

1、本发明的目的在于提供一种mems汽车压力传感器,旨在解决现有电子器件与壳体刚性接触,受力或变形后受到壳体的挤压,容易发生连接失效或损坏,影响检测精度的问题。

2、为实现上述目的,本发明采用的技术方案是:

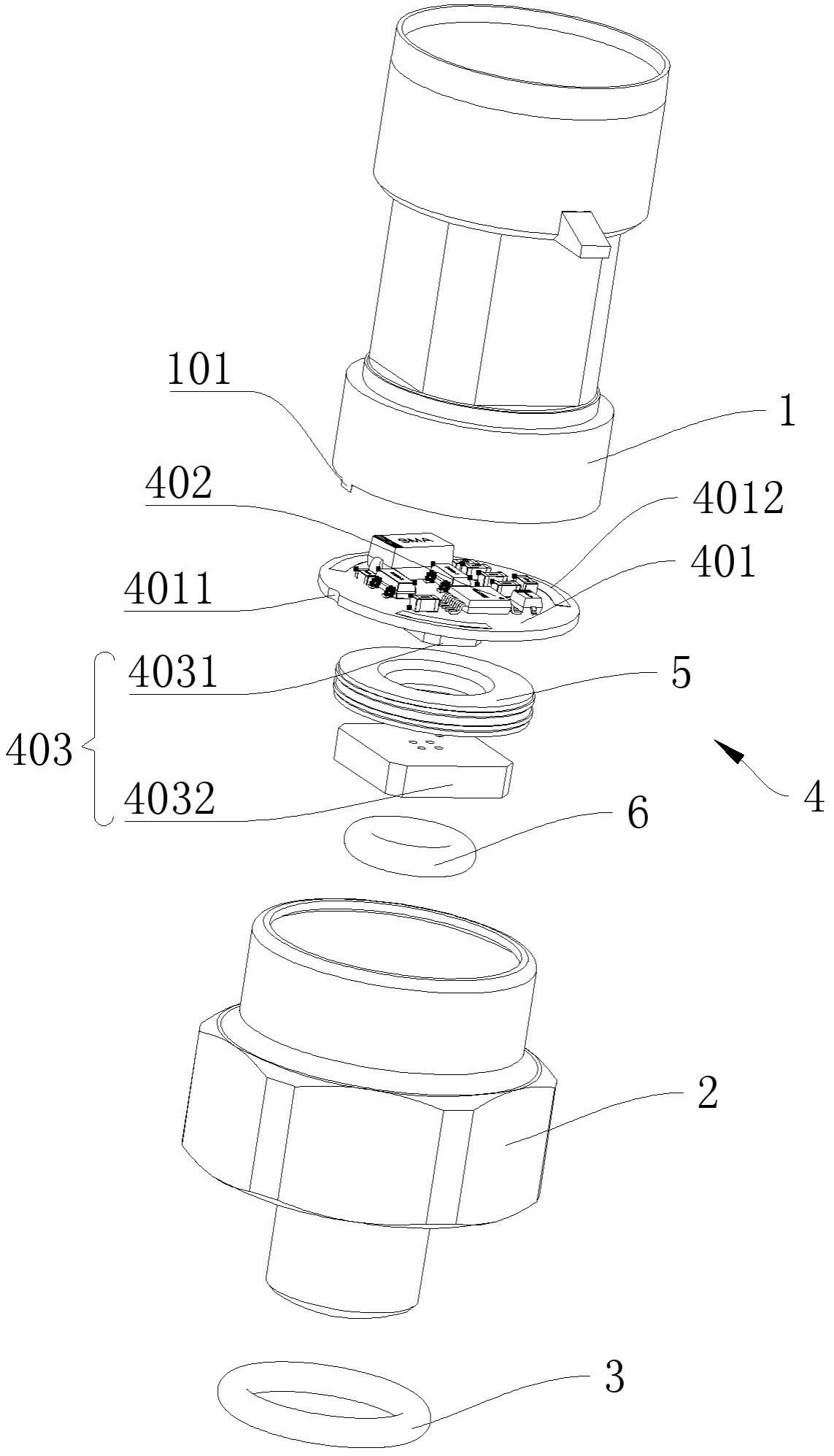

3、提供一种mems汽车压力传感器,包括:

4、底座,沿第一路径开设有连通的第一安装腔和第二安装腔,所述第一安装腔在所述第一路径上还与外部连通,所述第二安装腔在第二路径上内缩于所述第一安装腔,使所述第一安装腔和所述第二安装腔共同形成台阶状的腔室,所述第二路径垂直于所述第一路径;

5、检测组件,包括pcb板,及沿所述第一路径相对设于所述pcb板两侧的感应模组和电子模组,所述pcb板和所述电子模组均设于所述第一安装腔内,且所述pcb板在所述第一路径上与所述底座接触,所述感应模组位于所述第二安装腔内;以及

6、连接器,沿第一路径开设有容纳腔,所述连接器的一端插设于所述第一安装腔内,所述连接器的插入端与所述pcb板抵接,使所述容纳腔形成封闭的空间,用于容置所述电子模组。

7、在一种可能的实现方式中,所述mems汽车压力传感器还包括与所述第二安装腔过盈配合的紧固件,所述紧固件在所述第一路径与所述感应模组接触,用于在所述第一路径上对所述感应模组限位。

8、在一种可能的实现方式中,所述紧固件为环形构件,所述感应模组包括沿所述第一路径顺次连接的信号转接板、陶瓷芯体和mems压力芯片,所述mems汽车压力传感器还包括设于所述第二安装腔内的缓冲件,所述缓冲件为柔性构件,其中:

9、所述信号转接板连接于所述电子模组,并插设于所述紧固件的中心孔内;

10、所述陶瓷芯体在所述第一路径上分别与所述紧固件和所述缓冲件接触,所述紧固件和所述缓冲件配合在所述第一路径上对所述陶瓷芯体限位。

11、在一种可能的实现方式中,所述第二安装腔内具有安装台阶,所述安装台阶位于所述第二安装腔背离所述第一安装腔的一侧,使所述第二安装腔内沿第一路径形成第一安装区和第二安装区,所述紧固件设于所述第一安装区内,并搭设于所述安装台阶上,所述陶瓷芯体、所述mems压力芯片和所述缓冲件均设于所述第二安装区内,所述安装台阶的侧壁适配于所述陶瓷芯体。

12、在一种可能的实现方式中,所述底座沿所述第一路径还开设有感应孔,所述感应孔将所述第二安装腔与外部连通,所述mems压力芯片与所述感应孔对应设置。

13、在一种可能的实现方式中,所述底座还开设有安装槽,所述安装槽位于所述第二安装区,并在第一路径上与所述第二安装区连通,所述缓冲件设于所述安装槽内。

14、在一种可能的实现方式中,所述底座的外周面开设有环形的连接槽,所述mems汽车压力传感器还包括设于所述连接槽内的密封件,所述密封件为柔性构件,用于缓解底座与车体之间的压力。

15、在一种可能的实现方式中,所述pcb板上开设有固定槽,所述固定槽与所述信号转接板相适配,所述信号转接板的端部插设于所述固定槽内。

16、在一种可能的实现方式中,所述pcb板上设有第三焊盘,所述第三焊盘位于所述固定槽内,所述信号转接板连接于所述第三焊盘。

17、在一种可能的实现方式中,所述pcb板上还设有环形的接地片,所述接地片和所述感应模组均位于所述pcb板的同一侧,且所述感应模组位于所述接地片的中心孔内,所述接地片与所述底座接触。

18、本发明提供的mems汽车压力传感器的有益效果在于:与现有技术相比,本发明mems汽车压力传感器的连接器与pcb板抵接,连接器和底座分别在第一路径对pcb板限位,第一安装腔的内周面对pcb板在第二路径上限位,从而实现对pcb板的固定。由于连接器上开设有容纳腔,第二安装腔与第一安装腔连通,从而使pcb板的两侧刚性接触的面积减小,避免受环境或外力的影响而与底座或连接器发生挤压,提高了pcb板的使用寿命。另外,电子模组位于第一安装腔内,在连接器插设于第一安装腔后,电子模组位于容纳腔内,且pcb板封盖容纳腔的开口,使电子模组位于封闭的空间,不仅避免了与连接器和底座的刚性接触,而且降低因外部环境的温度或湿度等变化受到的影响。另外,感应模组位于第二安装腔内,通过与pcb板的连接实现固定,避免与底座刚性接触,降低与底座发生挤压或碰撞的几率,确保检测精度。

技术特征:

1.mems汽车压力传感器,其特征在于,包括:

2.如权利要求1所述的mems汽车压力传感器,其特征在于,所述mems汽车压力传感器还包括与所述第二安装腔过盈配合的紧固件,所述紧固件在所述第一路径与所述感应模组接触,用于在所述第一路径上对所述感应模组限位。

3.如权利要求2所述的mems汽车压力传感器,其特征在于,所述紧固件为环形构件,所述感应模组包括沿所述第一路径顺次连接的信号转接板、陶瓷芯体和mems压力芯片,所述mems汽车压力传感器还包括设于所述第二安装腔内的缓冲件,所述缓冲件为柔性构件,其中:

4.如权利要求3所述的mems汽车压力传感器,其特征在于,所述第二安装腔内具有安装台阶,所述安装台阶位于所述第二安装腔背离所述第一安装腔的一侧,使所述第二安装腔内沿第一路径形成第一安装区和第二安装区,所述紧固件设于所述第一安装区内,并搭设于所述安装台阶上,所述陶瓷芯体、所述mems压力芯片和所述缓冲件均设于所述第二安装区内,所述安装台阶的侧壁适配于所述陶瓷芯体。

5.如权利要求3所述的mems汽车压力传感器,其特征在于,所述底座沿所述第一路径还开设有感应孔,所述感应孔将所述第二安装腔与外部连通,所述mems压力芯片与所述感应孔对应设置。

6.如权利要求4所述的mems汽车压力传感器,其特征在于,所述底座还开设有安装槽,所述安装槽位于所述第二安装区,并在所述第一路径上与所述第二安装区连通,所述缓冲件设于所述安装槽内。

7.如权利要求1所述的mems汽车压力传感器,其特征在于,所述底座的外周面开设有环形的连接槽,所述mems汽车压力传感器还包括设于所述连接槽内的密封件,所述密封件为柔性构件,用于缓解底座与车体之间的压力。

8.如权利要求3所述的mems汽车压力传感器,其特征在于,所述pcb板上开设有固定槽,所述固定槽与所述信号转接板相适配,所述信号转接板的端部插设于所述固定槽内。

9.如权利要求8所述的mems汽车压力传感器,其特征在于,所述pcb板上设有第三焊盘,所述第三焊盘位于所述固定槽内,所述信号转接板连接于所述第三焊盘。

10.如权利要求3所述的mems汽车压力传感器,其特征在于,所述pcb板上还设有环形的接地片,所述接地片和所述感应模组均位于所述pcb板的同一侧,且所述感应模组位于所述接地片的中心孔内,所述接地片与所述底座接触。

技术总结

本发明提供了一种MEMS汽车压力传感器,属于汽车压力检测技术领域,包括底座、检测组件和连接器,底座沿第一路径开设有连通的第一安装腔和第二安装腔,所述第二安装腔在第二路径上内缩于所述第一安装腔;检测组件包括PCB板,及相对设于所述PCB板两侧的感应模组和电子模组,所述PCB板和所述电子模组均设于所述第一安装腔内,所述感应模组位于所述第二安装腔内;连接器沿第二路径开设有容纳腔,所述连接器的一端插设于所述第一安装腔内,所述连接器的插入端与所述PCB板抵接。本发明提供的MEMS汽车压力传感器,旨在解决现有电子器件与壳体刚性接触,受力或变形后受到壳体的挤压,容易发生连接失效或损坏,影响检测精度的问题。

技术研发人员:李保岭,王伟忠,刘聪聪,郑七龙,杨拥军

受保护的技术使用者:河北美泰电子科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!