叶轮键槽同心度检测生产线及其检测工艺的制作方法

本发明涉及叶轮生产检测领域,具体涉及一种叶轮键槽同心度检测生产线及其检测工艺。

背景技术:

1、如图1所示,离心通风机包括:轴承箱、主轴、键、联轴器以及叶轮盘,轴承箱内安装有能转动的主轴,主轴能够相对轴承箱旋转,主轴两端连接有联轴器,联轴器延伸至轴承箱外,联轴器上开设有键槽,键槽内供键插入,主轴一端的键和联轴器均需要插入至叶轮盘上,叶轮盘开设有与键和联轴器尺寸匹配的中心孔,从而实现了主轴和叶轮一起旋转,主轴另一端的键和联轴器均需要插入至旋转驱动机构的输出端,以驱动主轴和叶轮旋转。

2、现场生产组装的时候,都是直接将键和联轴器均插入至叶轮盘,实现叶轮盘的安装和连接,但是该方式仍然存在的缺点为:

3、键为块状结构,键槽为条形结构,键槽中心线应该与联轴器轴心线在一条线上才符合规格,也就是键槽以联轴器的轴心线呈现对称设置,键槽同心度检测即是:检测键槽中心线是否与联轴器轴心线在一条线上。联轴器和叶轮盘是过盈配合的,如果检测键槽中心线与联轴器轴心线不在一条线上,带有键的联轴器将无法插入到叶轮盘中心孔内,也就是灌装叶轮装配操作常常装配不到位,叶轮盘卡死在联轴器中间,导致装配过程返工,要等待联轴器和叶轮盘冷却再进行拉拔,会损坏叶轮盘中心孔及联轴器表面精度及质量,还浪费生产周期,极大的降低了生产效率。因此如何实现键槽同心度检测是亟待解决的问题。

技术实现思路

1、本发明要提供一种叶轮键槽同心度检测生产线及其检测工艺,解决现有技术中不能实现键槽同心度检测的问题。

2、为实现上述目的,本发明采用了如下的技术方案:

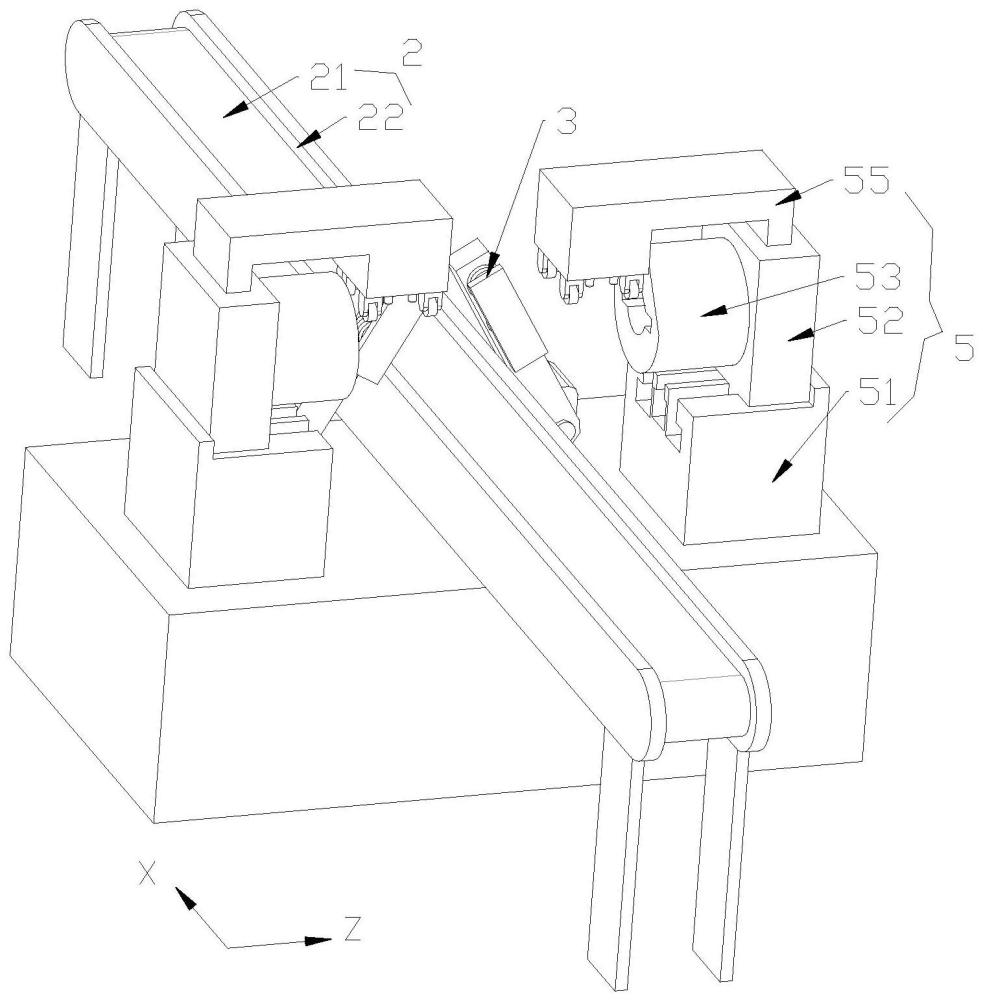

3、本发明首先公开了一种叶轮键槽同心度检测生产线,包括:自动输送装置、阻挡定位装置以及同心度检测装置;自动输送装置用于传送带有联轴器的轴承箱,自动输送装置的传送方向在x方向上,位于自动传送装置上的联轴器位于z方向上;在自动输送装置的中部安装有阻挡定位装置,阻挡定位装置用于将带有联轴器的轴承箱定位在自动输送装置上;在阻挡定位装置旁安装有同心度检测装置,同心度检测装置用于检测键槽与联轴器的同心度;同心度检测装置包括:承载底座、滑动座以及检测座体,在自动输送装置一侧安装有承载底座,承载底座位于阻挡定位装置靠近自动输送装置输入端一侧,在承载底座上安装有能在z方向上滑动的滑动座,滑动座上固定有检测座体,检测座体开设有插入孔,插入孔内壁用于与联轴器外壁紧贴,插入孔内壁凹陷形成缺槽,缺槽供位于键槽内的键端部插入。

4、优选的是,阻挡定位装置有两个,两阻挡定位装置对称式设置在自动输送装置两侧。

5、优选的是,每一阻挡定位装置均包括:定位板、导向杆、缓冲弹簧、定位臂以及旋转驱动机构,定位板位于定位臂靠近自动输送装置输入端一侧,定位板上固定有导向杆,导向杆穿过定位臂,导向杆被定位臂导向在x方向上运动,在定位臂与定位板之间安装有缓冲弹簧,定位臂底端固定至旋转驱动机构的输出端,旋转驱动机构用于驱动定位臂偏离带有联轴器的轴承箱的前进方向。

6、优选的是,自动传送装置包括:传送带以及侧边定位块,传送带带体上放置带有联轴器的轴承箱,传送带带体两侧安装有侧边定位块,侧边定位块与定位带有联轴器的轴承箱底部紧贴。

7、优选的是,承载座体上安装有导轨,导轨导向滑动座在承载座体上滑动。

8、优选的是,在滑动座上安装有能升降的升降座,升降座下方安装能转动的旋转辊,至少一旋转辊用于与键一端紧贴,至少一旋转辊用于与键另一端紧贴。

9、优选的是,在升降座与滑动座之间安装顶高弹簧,顶高弹簧用于升高升降座。

10、优选的是,升降座底部延伸形成延伸脚,导轨开设有供延伸脚滑动的中心槽,中心槽为倒置“t”型结构,延伸脚底端为大端,导轨顶面凹陷形成容纳槽,容纳槽与中心槽连通,容纳槽能供延伸脚大端升高,当延伸脚大端位于容纳槽内时检测座体位于远离联轴器位置。

11、优选的是,升降座底面固定有安装脚,安装脚能相对旋转辊旋转。

12、本发明还公开了一种叶轮键槽同心度检测工艺,包括如下步骤:

13、s1、备好叶轮键槽同心度检测生产线,所述叶轮键槽同心度检测生产线包括:自动输送装置、阻挡定位装置以及同心度检测装置;自动输送装置用于传送带有联轴器的轴承箱,自动输送装置的传送方向在x方向上,位于自动传送装置上的联轴器位于z方向上;在自动输送装置的中部安装有阻挡定位装置,阻挡定位装置用于将带有联轴器的轴承箱定位在自动输送装置上;在阻挡定位装置旁安装有同心度检测装置,同心度检测装置用于检测键槽与联轴器的同心度;同心度检测装置包括:承载底座、滑动座以及检测座体,在自动输送装置一侧安装有承载底座,承载底座位于阻挡定位装置靠近自动输送装置输入端一侧,在承载底座上安装有能在z方向上滑动的滑动座,滑动座上固定有检测座体,检测座体开设有插入孔,插入孔内壁用于与联轴器外壁紧贴,插入孔内壁凹陷形成缺槽,缺槽供位于键槽内的键端部插入;

14、s2、组装带有联轴器的轴承箱,使得带有联轴器的轴承箱包括:轴承箱、主轴、联轴器以及键,轴承箱内安装有能旋转的主轴,主轴两端安装有延伸至轴承箱外的联轴器,联轴开设有键槽,键槽内插入有键;

15、s3、将带有联轴器的轴承箱放置在自动输送装置上,且保证联轴器轴心线位于z方向上;

16、s4、阻挡定位装置将带有联轴器的轴承箱阻挡在与同心度检测装置对准的位置;

17、s5、手动驱动同心度检测装置上检测座体靠近联轴器以及键,判断联轴器和键是否能分别插入至插入孔和缺槽内,若是,则判断是键槽与所在联轴器同心,若否,则判断键槽与所在联轴器不同心;

18、s6、阻挡定位装置释放当前带有联轴器的轴承箱。

19、相比于现有技术,本发明具有如下有益效果:

20、首先,通过设置自动输送装置,实现了自动将带有联轴器的轴承箱自动输送,避免了手动输送而导致检测效率降低;然后,设置了阻挡定位装置,将带有联轴器的轴承箱定位在同心度检测装置旁,以保证带有联轴器的轴承箱能与同心度检测装置对准;最后,设置了同心度检测装置,手动移动检测座体靠近带有联轴器的轴承箱,以判断带有联轴器的轴承箱上键与联轴器的相对位置是否正确,键在联轴器轴心线垂直方向上的长度有一点差别没得啥子,缺槽足够大,能保证键两端插入,仅当键上下两面偏离联轴器中心位置的时候不能插入至缺槽内,也不能插入至叶轮盘的中心孔内,也就是此时键槽与联轴器轴心线偏离,不同心,从而实现了检测键槽与所在联轴器是否同心。

21、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.叶轮键槽同心度检测生产线,其特征在于,包括:自动输送装置、阻挡定位装置以及同心度检测装置;

2.根据权利要求1所述的叶轮键槽同心度检测生产线,其特征在于,阻挡定位装置有两个,两阻挡定位装置对称式设置在自动输送装置两侧。

3.根据权利要求2所述的叶轮键槽同心度检测生产线,其特征在于,每一阻挡定位装置均包括:定位板、导向杆、缓冲弹簧、定位臂以及旋转驱动机构,定位板位于定位臂靠近自动输送装置输入端一侧,定位板上固定有导向杆,导向杆穿过定位臂,导向杆被定位臂导向在x方向上运动,在定位臂与定位板之间安装有缓冲弹簧,定位臂底端固定至旋转驱动机构的输出端,旋转驱动机构用于驱动定位臂偏离带有联轴器的轴承箱的前进方向。

4.根据权利要求3所述的叶轮键槽同心度检测生产线,其特征在于,自动传送装置包括:传送带以及侧边定位块,传送带带体上放置带有联轴器的轴承箱,传送带带体两侧安装有侧边定位块,侧边定位块与定位带有联轴器的轴承箱底部紧贴。

5.根据权利要求1至4任意一项所述的叶轮键槽同心度检测生产线,其特征在于,承载座体上安装有导轨,导轨导向滑动座在承载座体上滑动。

6.根据权利要求5所述的叶轮键槽同心度检测生产线,其特征在于,在滑动座上安装有能升降的升降座,升降座下方安装能转动的旋转辊,至少一旋转辊用于与键一端紧贴,至少一旋转辊用于与键另一端紧贴。

7.根据权利要求6所述的叶轮键槽同心度检测生产线,其特征在于,在升降座与滑动座之间安装顶高弹簧,顶高弹簧用于升高升降座。

8.根据权利要求7所述的叶轮键槽同心度检测生产线,其特征在于,升降座底部延伸形成延伸脚,导轨开设有供延伸脚滑动的中心槽,中心槽为倒置“t”型结构,延伸脚底端为大端,导轨顶面凹陷形成容纳槽,容纳槽与中心槽连通,容纳槽能供延伸脚大端升高,当延伸脚大端位于容纳槽内时检测座体位于远离联轴器位置。

9.根据权利要求8所述的叶轮键槽同心度检测生产线,其特征在于,升降座底面固定有安装脚,安装脚能相对旋转辊旋转。

10.叶轮键槽同心度检测工艺,其特征在于,包括如下步骤:

技术总结

本发明公开了一种叶轮键槽同心度检测生产线及其检测工艺,叶轮键槽同心度检测生产线,包括:自动输送装置、阻挡定位装置以及同心度检测装置;自动输送装置用于传送带有联轴器的轴承箱,自动输送装置的传送方向在X方向上,位于自动传送装置上的联轴器位于Z方向上;在自动输送装置的中部安装有阻挡定位装置,阻挡定位装置用于将带有联轴器的轴承箱定位在自动输送装置上;在阻挡定位装置旁安装有同心度检测装置,同心度检测装置用于检测键槽与联轴器的同心度;同心度检测装置包括:承载底座、滑动座以及检测座体。该叶轮键槽同心度检测生产线及其检测工艺解决现有技术中不能实现键槽同心度检测的问题。

技术研发人员:高峰,高平,郑彬

受保护的技术使用者:重庆沃亚机械有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!