一种测量圆柱齿轮齿顶圆直径的方法与流程

本发明涉及圆柱齿轮测量,尤其是一种测量圆柱齿轮齿顶圆直径的方法。

背景技术:

1、目前,圆柱齿轮齿顶圆直径的测量方法常用的有两种。

2、第一种方法:采用通用游标卡尺或外径千分尺直接测量。具体是:根据圆柱齿轮齿顶圆直径大小以及公差要求选择不同最大允许误差和分度值的测量设备游标卡尺、外径千分尺,具体测量是在被测圆柱齿轮齿宽中间位置的齿顶上进行,整个圆周均布至少4个直径测量点,每个直径测量点重复测量3次,取4个位置3次读数的算术平均值作为圆柱齿轮齿顶圆直径的测量结果。但是,因该种测量方法使用的测量设备的分度值和最大允许误差基本为毫米级,分析此种测量方法的不确定度来源主要有:操作人员人眼分辨力引入不确定度分量至少0.01mm、测量设备分度值以及其最大允许误差引入不确定度分量至少为0.01mm,测量结果的不确定度至少为0.03mm,远不能满足高精度齿轮的圆柱齿轮齿顶圆直径的测量要求。

3、第二种方法:采用高精度三维坐标测量机的自学习模式测量。具体是:操作人员手动操控三坐标测量机探针在被测圆柱齿轮齿宽中间位置的齿顶上,沿着圆周方向均布至少4个测量点,再建立相应零件坐标系,操作人员手动控制测量机探针在齿宽中间位置的齿顶上设定起始点,由测量机带动探针自动采集圆元素所需要的齿顶上的所有点位,采集完成后由测量软件拟合形成测量圆并计算出圆直径。该种测量方法虽采用的是μm级的高精度三坐标测量机,但在设定自动执行程序的起始位置是手动进行,操作人员的人眼误差以及三坐标测量机手动采集坐标点的矢量方向影响,导致不能准确定位起始测量位置,即:第一个齿的齿宽中间的齿顶测量位置,后续测量每个齿的齿顶就会产生旋转角度累积误差,在进行最后一个齿顶测量时会有探针进入齿槽采集空点引发碰针的情况发生。

4、采用的通用游标卡尺或外径千分尺直接测量方法,因采用的测量设备型号规格众多,最大允许误差和分度值不理想,且体积笨重,温度影响较大,测量时需要多名人员配合,此类方法费时、费人、费力且通用性低,精度不高。再者采用的高精度三维坐标测量机的自学习模式测量,虽有测量设备三坐标测量机高精度的优势,但其起始测量位置定位不准往往导致测量过程中需要多次反复定位,此种方法也费时、费力。

技术实现思路

1、本发明所要解决的技术问题是提供一种测量圆柱齿轮齿顶圆直径的方法,通过高精度的三坐标测量机辅以量棒开展圆柱齿轮齿顶圆直径的测量,可以准确的测量圆柱齿轮每一个齿顶数据点,从而计算得出齿顶圆直径。

2、本发明解决其技术问题所采用的技术方案是:

3、一种测量圆柱齿轮齿顶圆直径的方法,包括以下步骤:

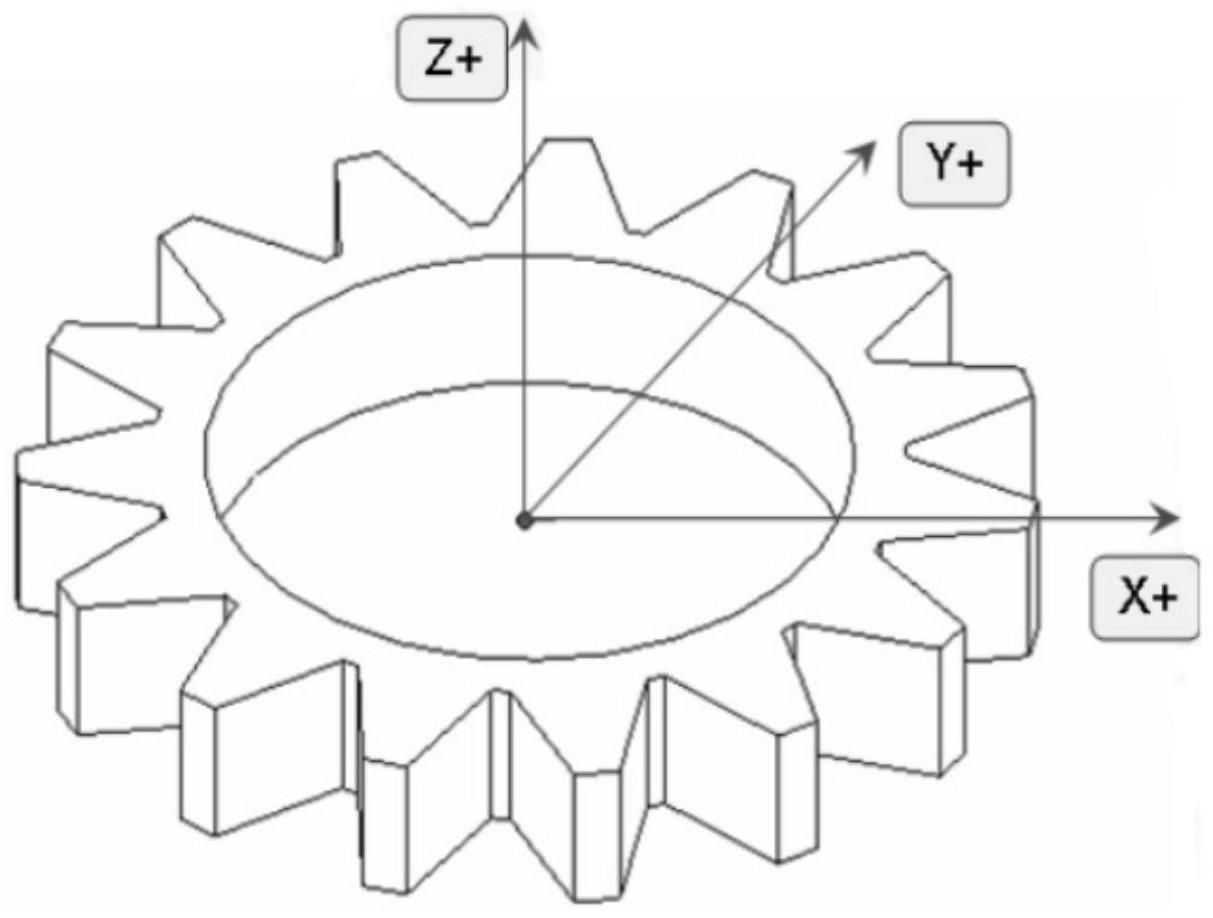

4、s1、初建立工件坐标系

5、将圆柱齿轮的加工基准端面作为基准平面a,圆柱上与基准平面a垂直的截面圆作为基准圆b,将基准圆b的圆心作为工件坐标系原点,原点的z位于基准平面a上,基准面a上定义x轴和y轴,与基准面a垂直的方向定义z轴;

6、s2、精建工件坐标系

7、通过三坐标测量机测量,笛卡尔坐标系为六个自由度,固定两个轴向和原点位置;

8、s3、圆柱齿轮齿顶圆直径测量

9、通过圆封闭原则,当被测圆柱齿轮的齿数为z时,选取圆柱齿轮齿宽的中间截面为测量轨迹,再以角中分线所对应的齿顶定义为测量起始位置,则圆柱齿轮其他齿顶则均匀分布于圆周360°/z处;

10、通过测量软件中编辑以360°/z的角度旋转,在齿顶上自动采集数据点,自动执行程序采集数据点结束后拟合形成圆,同时计算得出圆柱齿轮齿顶圆直径。

11、步骤s2中,所述两个轴向包括第一轴向和第二轴向,所述第一轴向以圆柱齿轮的加工基准大端面固定坐标系,所述第二轴向通过量棒固定坐标系,所述原点以基准大端面和投影于端面的內圆圆心固定。

12、所述精建工件坐标系的步骤如下:

13、c1、固定第一轴

14、测量圆柱齿轮基准平面a,找正工件坐标系第一轴:+z轴;

15、c2、放置量棒

16、根据齿轮模数m和齿数z,计算量棒直径值,选取符合要求直径的高精度量棒,将量棒放置在圆柱齿轮指定方向的齿槽中;

17、c3、测量量棒

18、通过三坐标测量机测量齿槽中量棒的截面圆,并投影到基准面a上,得到截面圆圆心c;

19、c4、固定第二轴

20、测量被测圆柱齿轮圆柱上的基准圆投影到基准面a,得到截面圆圆心b,以圆心b和圆心c两点构造直线l1,通过坐标系旋转,将直线l1旋转360°/2z得到直线l2,此时,l2处于齿顶中间位置,角中分线l2找正工件坐标系第二轴:+x轴;

21、c5、固定原心

22、将坐标系原点的z位于基准面a上,原点的(x,y)位于基准圆圆心b处,即可固定原心。

23、步骤c2中,所述圆柱齿轮指定方向为:圆柱齿轮的任意一个齿牙的中心位置与三坐标测量机机床坐标系x轴向位置保持一致,即位于同一轴线方向上,此齿牙左右两边的齿槽为指定方向的齿槽,选取其中一个齿槽放置量棒。

24、步骤c2中,所述量棒放置时,首先保证量棒与圆柱齿轮左右齿面相切,其次保证量棒轴向顶端高于圆柱齿轮齿顶,最后利用橡皮泥将量棒与齿面固定。

25、步骤c2中,所述计算量棒直径值d的公式如下:

26、根据三坐标测量机的探针限制以及测量精度要求,为保证测量结果的准确性,所测量的圆必须大于120°,如下:

27、1/2(da/2-df/2)≤l≤2/3(da/2-df/2) (一)

28、式(一)中:da为齿顶圆直径,df为齿根圆直径,l为量棒圆心c与齿根的距离da/2-df/2为全齿高;

29、计算量棒的直径d,公式如下:

30、d=2h=l sinθ (二)

31、式(二)中:d为量棒直径,h为量棒半径,l为量棒圆心c与齿根的距离,θ为直线l与齿面的夹角,θ=360°/2z。

32、所述轴向顶端高于齿顶至少两个三坐标测量机探针的距离。

33、本发明的有益效果是:

34、1.通过使用高精度量棒辅助,利用三坐标测量机高精度测量优势,将量棒与圆柱齿轮齿顶圆直径通过坐标系建立联系,从而准确的测量圆柱齿轮每一个齿顶数据点计算得出齿顶圆直径。

35、2.通过以加工基准作为检测基准,实现基准的统一,保证数据的准确性、可靠性;以量棒截面圆圆心与内圆圆心建立的轴线作为第二轴,可以使齿轮角度精准平分,确保每个测量齿顶时探针都能精准的测在齿顶中间部分,此方法准确、高效、方便、可操作性强。

36、3.通过将量棒的直径选择在全齿高的1/2~2/3处,不仅便于安装固定量棒,同时能够保证探针能够准确的测到量棒的三分之一,使此截面圆圆心准确可靠;因量棒与齿槽表面相切,则量棒所测截面圆圆心与内圆圆心的连线平分该齿槽,利用角平分线原理,则θ=360°/2z,可知通过d=2h=l sinθ计算公式,由此对量棒直径进行选择。

37、4.节约人力,进行齿顶圆直径检测时只需一名人员即可操作,一名人员负责监督检测。

38、5.使用原理简单易懂、操作方便,操作人员经过培训均可掌握使用方法与技巧。

39、6.成本低,简便,只需要辅以一根量棒即可精准完成齿顶圆直径测量。

40、7.测量方便,三坐标测量人员只需建立好坐标系即可自动进行精准测量。

41、8.方法可靠,准确度高,基本无角度累积误差。

42、9.矢量方向精准,自动测量时由测量软件自动调整测量矢量方向使得测针触测方向动态垂直于工件表面。

- 还没有人留言评论。精彩留言会获得点赞!