一种材料焊点抗拉力测试夹具及测试方法与流程

本发明属于抗拉力测试夹具,具体地说,涉及一种材料焊点抗拉力测试夹具。

背景技术:

1、拉力测试仪是拉力测试的仪器,主要用于胶带、橡胶、塑料、海/泡棉、防水材料、电线电缆、纺织物、网绳、无纺布等非金属材料及金属丝、金属箔、金属板材和金属棒的拉伸、压缩、弯曲、剥离、剪切、撕裂试验,该设备适用于对金属材料、非金属材料及复合材料的力学性能的测试以及工艺性能的分析研究,配上相应的工装夹具,可做拉伸、压缩、弯曲、保载、剪切、撕裂、剥离、顶破、疲劳等试验,可自动求取最大试验力值、断裂力值、伸长率、抗拉强度、屈服强度、抗压强度、弹性模量、剪切强度、撕裂强度、剥离强度等参数,同时也可实现定伸长应力、定应力伸长、载荷保持等要求的测试,该设备广泛应用于建筑建材、航空航天、机械制造、电线电缆、橡胶塑料、汽车制造、粉末冶金等行业的材料检验分析;

2、而焊点抗拉力测试是一种用来评估焊接质量的方法,在焊接工艺中非常重要,这种测试通常通过施加拉力来测量焊点的强度和耐力,焊点抗拉力测试的步骤参考如下:

3、1.准备样品:准备需要进行测试的焊接样品,这可以是焊接接头、焊接材料的试样或实际焊接件;

4、2.夹紧样品:使用夹具将样品夹紧,确保在拉力施加时样品保持稳定;

5、3.施加拉力:逐渐施加拉力到样品上,以模拟实际应力条件,拉力可以通过机械手、拉力测试机或其他适当的设备施加;

6、4.记录测试数据:在施加拉力过程中,记录下拉力和样品位移之间的关系;

7、5.分析结果:通过分析测试数据,可以评估焊点的强度和韧性。常见的分析方法包括比较焊点的断裂载荷与标准要求或与其他焊点进行比较;

8、由此可知,抗拉力样品的夹持方式,决定着在拉力施加过程中的稳定性,现有技术中的夹具通常无法改变样品的垂直度,导致在两个夹具分别夹持样品两端时,样品呈歪斜状,若样品被夹持后歪斜,则会导致拉力施加点不均匀,造成测试数据的失真,拉力施加点不在样品的中心位置上,可能会导致拉力的集中作用,使测试结果无法准确反映焊点的真实强度,测试结果可能会过高或过低,误导对焊点质量的评估;

9、其次,若样品在施加拉力时发生严重歪斜,可能导致样品的破坏,焊点周围的其他部分可能会出现裂纹、变形或受力不均,这将影响测试结果的准确性,同时也可能损坏焊接结构,因此,我们提出一种材料焊点抗拉力测试夹具。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种可以克服上述问题或者至少部分地解决上述问题的材料焊点抗拉力测试夹具。

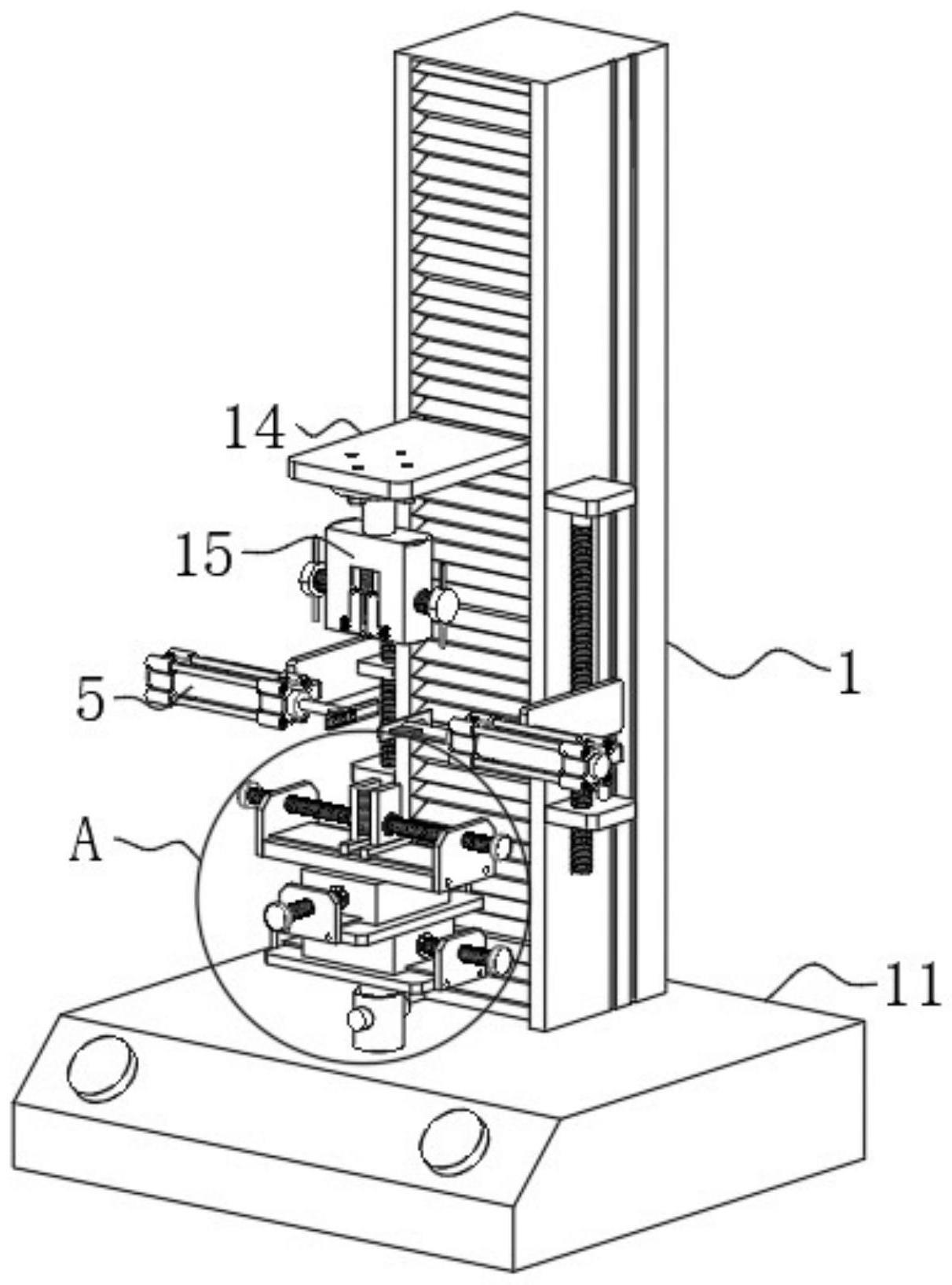

2、为解决上述技术问题,本发明采用技术方案的基本构思是:一种材料焊点抗拉力测试夹具,包括:夹具机构,设置在试验机上,所述夹具机构包括第一安装板、第二安装板、第三安装板,所述第二安装板在第一安装板上呈x轴滑动,用以调节样品在x轴方向上的位置,所述第三安装板在第二安装板上呈y轴运动,用以调节所述样品在y轴方向上的位置;夹块,对称设置在所述第三安装板上,用以夹持所述样品一端。

3、优选地,所述试验机的底座上固定连接有连接套筒,所述第一安装板的底面上固定连接有连接柱,所述连接柱插接在连接套筒中,所述连接柱、连接套筒上均开设有贯穿状的销孔,所述连接柱、连接套筒通过销柱相连接。

4、优选地,所述第一安装板上滑动连接有第一滑块,所述第二安装板固定连接在第一滑块上,所述第一安装板上螺纹连接有第一螺纹杆,所述第一螺纹杆一端转动连接在第一滑块侧壁上。

5、优选地,所述第二安装板上滑动连接有第二滑块,所述第三安装板固定连接在第二滑块上,所述第二安装板上螺纹连接有第二螺纹杆,所述第二螺纹杆一端转动连接在第二滑块上。

6、优选地,两个所述夹块均滑动连接在第三安装板上,所述第三安装板上对称螺纹连接有第三螺纹杆,两个所述第三螺纹杆的一端与相对应的夹块侧壁转动相连。

7、优选地,所述试验机的上安装板上安装有上夹具,用以对所述样品的另一端进行夹持。

8、进一步的,还包括:焊点模拟增加机构,设置在所述试验机上,用以模拟增加所述样品上的焊接数量。

9、进一步的,所述焊点模拟增加机构包括对称设置在试验机上的气缸,所述气缸的伸缩端上固定连接有连接板,所述连接板上滑动连接有抵紧块,所述抵紧块的两端固定连接有凸点,用以通过所述气缸从样品两侧对样品进行夹紧,使所述抵紧块上的两个凸点分别与样品焊缝两侧样品相抵。

10、进一步的,所述试验机上对称固定连接有固定板,两个所述固定板之间转动连接有丝杆,两个所述固定板之间固定连接有导杆,所述丝杆上螺纹连接有安装架,所述安装架滑动连接在导杆上。

11、一种材料焊点抗拉力测试方法,主要包括以下步骤:

12、s1、通过将样品装夹在上夹具和第三安装板上的夹块之间,并通过调整第二安装板、第三安装板的位置,进而调节样品的垂直度;

13、s2、当样品垂直度调整完毕后,试验机上的上安装板上移,对样品施加拉力,对样品的抗拉力进行实验;

14、s3、当需要增加样品焊点数量,用以测得不同焊点数量时的抗拉力数值时,通过焊点模拟增加机构,在样品上增加焊点;

15、s4、通过气缸驱动抵紧块与样品外表面紧贴,使得抵紧块上的两个凸点与样品上的两个零件外表面相抵,并结合抵紧块对样品的抵紧力,模拟新增焊点;

16、s5、对样品焊点抗拉力测试完毕后,将样品从试验机上取下即可。

17、采用上述技术方案后,本发明与现有技术相比具有以下有益效果:本发明通过设置的第一安装板、第二安装板、第三安装板,能够调节样品在试验机上的垂直度,进而通过调节样品的垂直度,使得试验机在对样品施加拉力时,样品能够受力均匀,进而提高测试结果的准确性,同时,本装置通过新增焊点模拟增加机构,能够在实验室中,快速模拟增加焊点在样品上的数量,进而提高焊点抗拉力测试的效率;且该焊点模拟增加机构,能够有效的模拟出,当样品上的焊点数量为某值时,该样品能够符合实验者所需的抗拉力数值,进而在工厂生产阶段时,能够提高焊接效率,以及减少成本支出。

技术特征:

1.一种材料焊点抗拉力测试夹具,其特征在于,包括:

2.根据权利要求1所述的一种材料焊点抗拉力测试夹具,其特征在于,所述试验机(1)的底座(11)上固定连接有连接套筒(12),所述第一安装板(2)的底面上固定连接有连接柱(20),所述连接柱(20)插接在连接套筒(12)中,所述连接柱(20)、连接套筒(12)上均开设有贯穿状的销孔,所述连接柱(20)、连接套筒(12)通过销柱(13)相连接。

3.根据权利要求1所述的一种材料焊点抗拉力测试夹具,其特征在于,所述第一安装板(2)上滑动连接有第一滑块(21),所述第二安装板(3)固定连接在第一滑块(21)上,所述第一安装板(2)上螺纹连接有第一螺纹杆(22),所述第一螺纹杆(22)一端转动连接在第一滑块(21)侧壁上。

4.根据权利要求1所述的一种材料焊点抗拉力测试夹具,其特征在于,所述第二安装板(3)上滑动连接有第二滑块(31),所述第三安装板(4)固定连接在第二滑块(31)上,所述第二安装板(3)上螺纹连接有第二螺纹杆(32),所述第二螺纹杆(32)一端转动连接在第二滑块(31)上。

5.根据权利要求1所述的一种材料焊点抗拉力测试夹具,其特征在于,两个所述夹块(41)均滑动连接在第三安装板(4)上,所述第三安装板(4)上对称螺纹连接有第三螺纹杆(42),两个所述第三螺纹杆(42)的一端与相对应的夹块(41)侧壁转动相连。

6.根据权利要求1所述的一种材料焊点抗拉力测试夹具,其特征在于,所述试验机(1)的上安装板(14)上安装有上夹具(15),用以对所述样品的另一端进行夹持。

7.根据权利要求6所述的一种材料焊点抗拉力测试夹具,其特征在于,还包括:

8.根据权利要求7所述的一种材料焊点抗拉力测试夹具,其特征在于,所述焊点模拟增加机构包括对称设置在试验机(1)上的气缸(5),所述气缸(5)的伸缩端上固定连接有连接板(51),所述连接板(51)上滑动连接有抵紧块(52),所述抵紧块(52)的两端固定连接有凸点(53),用以通过所述气缸(5)从样品两侧对样品进行夹紧,使所述抵紧块(52)上的两个凸点(53)分别与样品焊缝两侧样品相抵。

9.根据权利要求8所述的一种材料焊点抗拉力测试夹具,其特征在于,所述试验机(1)上对称固定连接有固定板(6),两个所述固定板(6)之间转动连接有丝杆(61),两个所述固定板(6)之间固定连接有导杆(62),所述丝杆(61)上螺纹连接有安装架(54),所述安装架(54)滑动连接在导杆(62)上。

10.一种材料焊点抗拉力测试方法,包括权利要求9所述的一种材料焊点抗拉力测试夹具,其特征在于,主要包括以下步骤:

技术总结

本发明公开了一种材料焊点抗拉力测试夹具及测试方法,涉及抗拉力测试夹具技术领域,一种材料焊点抗拉力测试夹具,包括:夹具机构;本发明通过设置的第一安装板、第二安装板、第三安装板,能够调节样品在试验机上的垂直度,进而通过调节样品的垂直度,使得试验机在对样品施加拉力时,样品能够受力均匀,进而提高测试结果的准确性,同时,本装置通过新增焊点模拟增加机构,能够在实验室中,快速模拟增加焊点在样品上的数量,进而提高焊点抗拉力测试的效率;且该焊点模拟增加机构,能够有效的模拟出,当样品上的焊点数量为某值时,该样品能够符合实验者所需的抗拉力数值,进而在工厂生产阶段时,能够提高焊接效率,以及减少成本支出。

技术研发人员:张勇,覃卢厚,左兴,李健

受保护的技术使用者:新三思(深圳)实验设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!