一种货车车轮多边形磨损抑制与定量评价方法

本发明涉及轨道交通,具体地说,涉及一种货车车轮多边形磨损抑制与定量评价方法。

背景技术:

1、目前铁路现场普遍采取镟修或利用踏面修形器及时修复车轮表面的方式来缓解多边形磨损的发展。镟修车轮的方法直接且有效,但镟修后车轮的使用寿命会显著降低;另一方面,踏面修形器安装在车辆转向架上,由于转向架与轮对非刚性连接,存在相对运动,修形器基座相对于车轮不固定,由此会造成踏面修形器对车轮周向圆度控制和锥度控制的精度比较差,这是踏面修形器的缺陷。上述分析说明关于车轮多边形磨损的抑制措施,仍然有很多进步空间。

2、由于车轮多边形是车轮沿踏面周向的周期性不均匀磨损,所以通过提升车轮抗磨损性能进而抑制车轮多边形具备一定的可行性。金属热处理可以改变其材料组织的微观结构,从而对其机械、物理以及化学等性能进行调整,使其在特定的应用场景中发挥更大作用,同时延长其使用寿命。当前铁路现场应用的车轮材料基体组织大多数为珠光体,珠光体是过冷奥氏体的共析分解产物共析铁素体和共析渗碳体两者组成的机械混合物,其力学性能取决于珠光体片层间距、珠光体团尺寸及奥氏体晶粒尺寸,传统的珠光体车轮材料片层间距是为150-450nm。另一方面,淬火马氏体经中温回火(400 ℃)后组织为回火屈氏体,屈氏体这种金相组织在本质上仍是铁素体与渗碳体的机械混合物,属于珠光体类型的组织,区别只是屈氏体的片层间距较传统意义上的珠光体更小,屈氏体的碳化物颗粒相较于珠光体更加细小,珠光体片间距越小,相界面随之增多,阻碍位错运动的能力增强,抗塑性变形能力得到提升,故屈氏体硬度强度比珠光体更高。因此,可以通过淬火+回火的方式对珠光体车轮进行强化处理,获得屈氏体组织的车轮进而达到抑制多边形磨损的效果。为了验证上述方法的有效性还需要进行滚动磨损试验以获取车轮磨损情况,因此还需要对车轮多边形磨损进行表征,来对比多边形磨损的严重程度,评价抑制效果。当前多边形磨损的情况评估主要分为铁路现场实际运营测试和实验室条件下通过滚动磨损试验机模拟试验。铁路现场测试时间成本与经济成本高,因此需要一种在实验室条件下货车车轮多边形磨损抑制及评价方法来满足上述要求。

技术实现思路

1、本发明的内容是提供一种货车车轮多边形磨损抑制与定量评价方法,其能够克服现有技术的某种或某些缺陷。

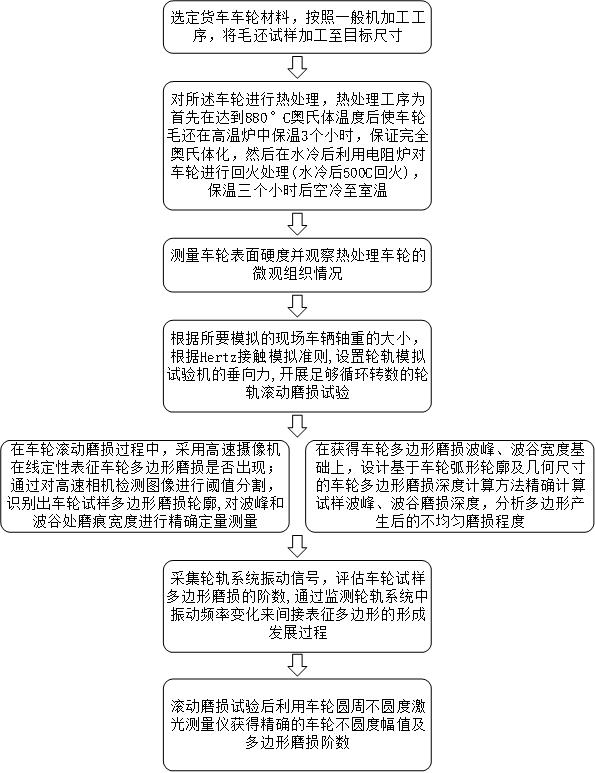

2、根据本发明的一种货车车轮多边形磨损抑制与定量评价方法,其包括以下步骤:

3、1)选用货车车轮材料;

4、2)利用货车车轮材料按照机加工工序,将货车车轮毛坯试样加工至目标尺寸;

5、3)进行热处理,对车轮材料微观组织进行调控,将车轮组织由原始的珠光体变为片层间距更小的屈氏体;

6、4)测量车轮表面硬度并观察热处理车轮的微观组织屈氏体化情况;

7、5)对轮轨试样进行精加工,将车轮试样外轮廓加工成圆弧状;

8、6)对微观组织调控后的车轮试样和未做微观组织调控的车轮试样开展滚动磨损对比试验,进行货车车轮多边形磨损抑制效果评价,具体包括:

9、6.1)在车轮滚动磨损过程中,采用高速摄像机在线定性表征车轮多边形磨损是否出现;通过对高速相机监测图像进行阈值分割,识别出车轮试样多边形磨损轮廓,对波峰和波谷处磨痕宽度进行精确定量测量;

10、6.2)在获得车轮多边形磨损波峰、波谷宽度基础上,设计基于车轮弧形轮廓及几何尺寸的车轮多边形磨损深度计算方法计算试样波峰、波谷磨损深度,分析多边形产生后的不均匀磨损程度;

11、6.3)采集轮轨系统振动信号,评估车轮试样多边形磨损的阶数,通过监测轮轨系统中振动频率变化来间接表征多边形的形成发展过程;

12、6.4)滚动磨损试验后利用车轮圆周不圆度激光测量仪获得车轮不圆度幅值及多边形磨损阶数。

13、作为优选,步骤3)中,热处理的方法为:

14、首先使车轮毛坯在880℃高温炉环境中保温3个小时,保证完全奥氏体化,然后在水冷后对车轮进行回火处理,保温3个小时后空冷至室温。

15、作为优选,步骤4)中,测量热处理车轮及pg5钢轨表面硬度的方法为:

16、采用维氏显微硬度仪对车轮试样表面硬度值进行测定并观察试验后硬度值随深度变化情况;表面硬度的测试载荷设置为4.9 n,测量时在试样表面沿圆周方向均匀地选取10个位置点,对测量数据取平均值。

17、作为优选,步骤4)中,观察热处理车轮材料微观组织的方法为:

18、利用电火花线切割机切取热处理后的车轮试样,镶样后打磨并抛光,然后使用4%的硝酸酒精溶液对其表面进行腐蚀,利用扫描电子显微镜对微观组织进行观察,测量屈氏体片层间距,并测量材料表面硬度。

19、作为优选,步骤6)中,为了在试验条件下模拟现场工况下实际的轮轨接触状态,所涉及的接触应力均采用hertz接触模拟准则,即保证试验中轮轨试样上的最大接触应力与现场工况一致;另须设置循环转数及滑差开展滚动磨损试验,对车轮磨损情况进行跟踪测试,验证材料微观组织调控法对货车车轮多边形磨损的抑制效果。

20、作为优选,步骤6.1)中,通过对高速相机监测图像进行特征区域分割处理,获得车轮多边形磨损磨痕的二值化图像;通过统计磨痕二值化边缘信息换算得到波峰和波谷处磨痕宽度,从而测量得到波峰、波谷位置最大磨痕宽度;对于未产生多边形的车轮试样,只需统计图像中心行磨痕二值化边缘信息的宽度换算得到磨痕宽度。

21、作为优选,步骤6.1)中,对高速相机监测图像进行阈值分割的方法为:

22、6.1.1)首先对图像左右两侧区域进行像素取零处理,去除图像两侧由于拍摄、环境原因造成的高亮度、低亮度区域,保证中心感兴趣车轮试样区域图像灰度的可区分性;

23、6.1.2)进一步对整体图像区域进行图像灰度值线性拉伸处理,增强车轮多边形区域的特征部分;

24、6.1.3)为了消除车轮试样图像上、下部分图像灰度不均问题,将车轮试样图像分割为上、下部分;分别利用交互式阈值分割方法对上、下图像进行二值化处理,将图像的多边形区域进行轮廓阈值分割,随后再将分割后上、下图像进行拼接,最终获得车轮试样分割结果,为测量多边形磨损的波峰、波谷宽度奠定基础。

25、作为优选,步骤6.2)中,基于车轮弧形轮廓及几何尺寸的车轮多边形磨损深度计算方法为:

26、磨损深度定义为车轮原始外轮廓圆弧顶点距离磨损后廓形表面的距离。根据测量出的波峰、波谷位置最大磨痕宽度,通过公式(1)计算获得波峰、波谷位置的最大磨损深度:

27、;

28、式中:为车轮试样磨损宽度,为车轮试样外轮廓圆弧半径。

29、作为优选,步骤6.3)中,当车轮产生多边形磨损时,会产生激振频率,振动频率与多边形阶数和车轮运行速度有关,用傅里叶分析来描述不同阶数的车轮多边形磨损,波长定义为:

30、;

31、式中:为多边形磨损阶数,为车轮半径;

32、当列车速度为时,其激振频率为:

33、;

34、车轮速度与转速关系式为:

35、;

36、结合(2)、(3)、(4)式得到激振频率与多边形阶数之间的关系式为:

37、;

38、因此通过监测轮轨系统中振动频率变化来发现多边形的形成发展过程。

39、作为优选,步骤6.4)中,滚动磨损试验后利用车轮圆周不圆度激光测量仪直接检测车轮全周轮廓,通过车轮全周半径变化也能够判断最终有无多边形产生,若车轮半径周期性变化,则产生多边形磨损,并得到车轮多边形磨损的阶数,若车轮全周半径变化轻微且无周期性,则无多边形磨损产生。

40、本发明通过热处理技术对车轮进行回火处理最终达到材料微观组织调控,将车轮材料微观组织由片层间距较大的珠光体转变为片层间距更小的屈氏体,并通过15万转的滚动磨损试验,进行高速摄像机在线定量评估、轮轨系统振动监测和车轮全周廓形测量,综合评价货车车轮多边形磨损状态,验证了上述热处理方法能够增强车轮的抗磨损性能,抑制了多边形磨损的萌生与发展,降低了维护成本。

- 还没有人留言评论。精彩留言会获得点赞!