汽车显示屏屏幕复位疲劳检测装置的制作方法

本技术涉及工件疲劳度检测领域,尤其是涉及一种汽车显示屏屏幕复位疲劳检测装置。

背景技术:

1、汽车是目前最主要的交通运输工具之一,主要用于载运人员或者货物,牵引载运人员或货物的车辆,还有一些特殊用途的车辆,汽车一般有车身、动力总成、底盘和电子电器装备四个基本部分组成,现有的汽车除了满足驾驶员的基础需求和安全外,也逐渐考虑到乘坐人员的乘车体验,所以慢慢在车上增加了各种可供乘车人员娱乐和使用的系统,对于乘车人员在乘车的过程中最普遍的娱乐方式就是观影,越来越多的汽车会在副驾驶或者汽车的车顶加装屏幕供乘车人员使用,在汽车上顶上安装屏幕,为了能够减少对汽车使用空间的侵占,安装在车顶的屏幕一般都是可以折叠收起的,一般都是将屏幕安装在一个底座上,在底座上安装有能够旋转的翻折杆,将屏幕安装在翻折杆上,然后将底座安装在车顶上,当不需要使用的屏幕的时候,屏幕折叠收起进底座内。

2、对于这种能够安装屏幕的底座的生产,能够保证屏幕在安装好之后进行正常地折叠和收起的情况下,还需要保证屏幕折叠收起的次数能够达到要求,在底座出厂前,都会对生产出来的底座进行抽检,保证底座上的翻折杆符合要求,也称为疲劳度检测。

3、现有的检测过程中,都是直接将底座放到一个安装有电动伸缩杆的支架上,然后将底座直接放在支架上,让底座上的翻折杆朝向电动伸缩杆,然后利用电动伸缩杆与底座上的翻折杆进行连接,让电动伸缩杆带动翻折杆实现多次翻折,在检测的过程中,底座只是单单地被操作人员放到支架上,其利用底座自身的重量来提供稳定性,导致有可能在检测的过程中或者在摆放的时候,底座发生偏移或者晃动,让底座上的翻折杆与电动伸缩杆之间发生角度变化,让翻折杆在翻动的过程中出现受力不均匀的情况,造成检测结果的偏差的可能。

技术实现思路

1、本技术的目的在于:为解决上述背景技术中提出的底座只是单单地被操作人员放到支架上,其利用底座自身的重量来提供稳定性,导致有可能在检测的过程中或者在摆放的时候,底座发生偏移或者晃动,让底座上的翻折杆与电动伸缩杆之间发生角度变化,让翻折杆在翻动的过程中出现受力不均匀的情况,造成检测结果的偏差的问题,本技术提供了汽车显示屏屏幕复位疲劳检测装置。

2、本技术为了实现上述目的具体采用以下技术方案:

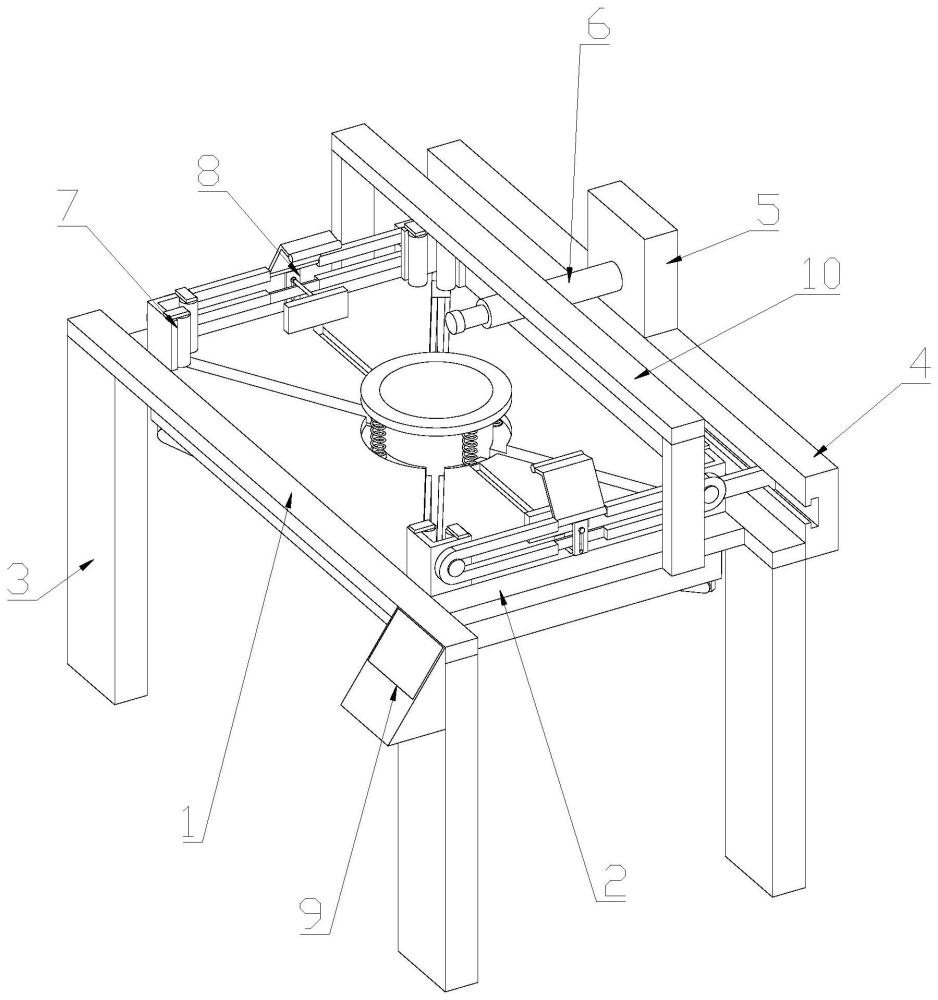

3、汽车显示屏屏幕复位疲劳检测装置,包括两个支架一,两个所述支架一之间固定有两个对称的支架二,两个所述支架一上固定有两个对称的支撑腿,其中一个所述支撑架二上固定有支撑块一,所述支撑块一上固定有支撑块二,所述支撑块二上固定有电动伸缩杆,两个所述支架二之间固定有支撑架,所述支撑架与电动伸缩杆固定连接,两个所述支架二之间设置有夹持机构,所述夹持机构上设置有限制机构,其中一个所述支撑腿上固定有控制面板。

4、通过采用上述技术方案,工件挤压夹持机构,夹持机构在工件的作用下夹持住工件,然后在夹持机构工作的同时带动限制机构,限制机构对工件进行进一步地限制,让工件紧贴夹持机构,从而能够让放在支架一和支架二组成的检测平台上的工件在检测的时候更加地稳固,还能在被夹持的时候让工件紧贴夹持机构,减少工件的偏移影响检测的可能。

5、进一步地,所述夹持机构固定在两个支架一之间的支撑座,所述支撑座上设置有四个两两对称的夹持板,所述夹持板呈l形,所述夹持板上转动连接有两个夹持轮,所述夹持板上固定有移动块,所述支撑座上开设有移动槽,所述移动槽与移动块相对应,所述支撑座上设置有传动组件。

6、通过采用上述技术方案,工件挤压传动组件,传动组件在工件的挤压下带动移动块,移动块在支撑座上移动,移动块带动夹持板,夹持板夹持轮,夹持轮对工件的四角进行夹持,在夹持板带着夹持轮对工件进行挤压的时候,限制机构将工件挤压在支撑座上,从而能够让工件放在支架一、支架二组成的检测平台上的时候能够更加地稳定,减少工件在检测的时候发生偏移带动工件上的翻折杆偏移而造成检测偏差的可能,同时在夹持的时候能够让夹持板带动限制组件,让限制机构让工件抵触紧支撑座,能够进一步的让工件稳定,同时能够让工件处于同一水平面上,减少工件在竖直面上的角度变化,进一步地减少工件在检测的时候发生偏移的可能。

7、进一步地,所述传动组件包括滑动连接在支撑座上的受压座,所述受压座贯穿支撑座,所述受压座的两端均固定有限位环,所述受压座上设置有四个两两对称的传动杆一,所述传动杆一远离受压座的一端转动连接有传动杆二,所述传动杆二与支撑座滑动连接,所述传动杆二贯穿支撑座,且与移动块固定连接。

8、通过采用上述技术方案,工件挤压受压座,受压座带动传动杆一,传动杆一带动传动杆二,传动杆二带动移动杆,移动块带动夹持板和夹持轮对工件的四角进行夹持,从而能够让工件更加方便地被夹持,也方便将工件取下。

9、进一步地,所述受压座远离电动伸缩杆的一端螺纹连接有螺纹杆,所述螺纹杆远离受压座的一端固定有连接盘,所述连接盘上转动连接有连接环,所述连接环与传动杆一转动连接。

10、通过采用上述技术方案,螺纹杆在受压座上移动,让接环带动传动杆一,传动杆一带动传动杆二,传动杆二带动移动块,移动块带动夹持板和夹持轮在支撑座上移动,从而能够在支撑座上没有放工件的时候,方便调整夹持板和夹持轮夹持的范围。

11、进一步地,所述支撑座上开设有平整槽,所述平整槽与受压座上靠近电动伸缩杆的限位环相对应,所述支撑座上开设有若干个均匀分布的弹簧槽,所述弹簧槽内设置有支撑弹簧,所述支撑弹簧的两端与限位环、支撑座均为固定连接。

12、通过采用上述技术方案,将工件从支撑座慢慢取下的时候,支撑弹簧支撑限位环,限位环带着受压座慢慢升起,受压座慢慢升起的时候带动传动杆一和传动杆二,让夹持板和夹持轮张开,从而能够让工件取下的时候夹持板和夹持轮能够及时地张开,同时方便放下一个工件。

13、进一步地,所述限制机构包括两个对称设置的支撑轨,两个相邻所述夹持板上固定有滑动柱,所述支撑轨与两个相邻的夹持板之间通过滑动柱滑动连接,所述支撑轨的一端固定有滑动块,所述滑动块与支撑块一之间滑动连接,所述支撑轨上转动连接有转动轴,所述转动轴上固定有抵触板,所述转动轴与支撑座之间设置有挤压组件。

14、通过采用上述技术方案,夹持板带动支撑轨往工件靠近,然后支撑轨上的挤压组件抵触工件,在挤压组件抵触工件的时候带动转动轴转动,转动轴带动抵触板,抵触板将工件往支撑座的方向挤压,从而能够让工件在被夹持的时候,能够进一步地被固定,同时能够对工件进行限制,减少工件竖直面的角度偏移,减少对工件的翻折杆检测的时候造成偏差的可能。

15、进一步地,所述挤压组件包括挤压块,所述挤压块与支撑座之间滑动连接,所述挤压块上固定有连接杆,所述连接杆远离挤压块的一端设置有连接板,所述连接板上滑动连接有连接扣,所述连接扣与连接杆之间转动连接,所述连接板与转动轴固定连接。

16、通过采用上述技术方案,工件抵触挤压块,让连接杆推动连接板,连接板带着转动轴转动,转动轴带动抵触板,从而能够能让工件在被夹持的时候,又能够给抵触板挤压,提高工件在被夹持的时候的稳定性。

17、进一步地,所述抵触板远离转动轴的一端设置有抵触条,所述抵触条与抵触板固定连接,所述抵触条为橡胶条。

18、通过采用上述技术方案,抵触板带着抵触条挤压工件,抵触条为橡胶条,从而能够减少抵触板挤压工件在工件上出现划痕的可能。

19、综上所述,本技术包括以下至少一种有益效果;

20、1、本技术,通过在工件放到支撑座上的时候,工件挤压传动组件,传动组件在工件的挤压下带动移动块,移动块在支撑座上移动,移动块带动夹持板,夹持板夹持轮,夹持轮对工件的四角进行夹持,在夹持块移动夹持的过程中,夹持板带动支撑轨往工件靠近,然后支撑轨上的挤压组件抵触工件,在挤压组件抵触工件的时候带动转动轴转动,转动轴带动抵触板,抵触板将工件往支撑座的方向挤压,让工件紧贴支撑座,达到了够让工件放在支架一、支架二组成的检测平台上的时候能够更加地稳定,减少工件在检测的时候发生偏移带动工件上的翻折杆偏移而造成检测偏差的可能,同时在夹持的时候能够让夹持板带动限制组件,让限制机构让工件抵触紧支撑座,能够进一步地让工件稳定,同时能够让工件处于同一水平面上,减少工件在竖直面上的角度变化,进一步地减少工件在检测的时候发生偏移影响检测的目的。

21、2、本技术,通过在工件的尺寸同比例缩放的时候,可以直接转动螺纹杆,螺纹杆在受压座上旋转,螺纹杆在受压座上移动,螺纹杆带动连接盘,连接盘调档连接环,连接环带动传动杆一,传动杆一带动传动杆二,传动杆二带动移动块,移动块带动夹持板和夹持轮在支撑座上移动,达到了能够在支撑座上没有放工件的时候,方便调整夹持板和夹持轮夹持的范围的目的。

22、3、本技术,通过当将工件放到支撑座上的时候,工件挤压受压座,受压座在支撑座上滑动,然后受压座带着对应的限位环进入到平整槽内,让限位环与支撑座齐平,同时限位环挤压支撑弹簧,支撑弹簧收进弹簧槽内,当将工件从支撑座慢慢取下的时候,支撑弹簧支撑限位环,限位环带着受压座慢慢升起,受压座慢慢升起的时候带动传动杆一和传动杆二,让夹持板和夹持轮张开,达到了能够让工件取下的时候夹持板和夹持轮能够及时地张开,同时方便放下一个工件,同时又能够让工件能够紧贴支撑座的目的。

- 还没有人留言评论。精彩留言会获得点赞!