轮胎预磨合测试方法与流程

本技术属于轮胎测试领域,具体地涉及一种轮胎预磨合测试方法。

背景技术:

1、驾驶员在进行实车正式测试前,会驾驶车辆在正式测试道路上高速预跑,进行小角度和大角度的转向,并且调整速度,使轮胎与车辆以最好的状态适配。在进行正式测试前,一般都会对轮胎进预磨合测试,以保证正式测试中力和力矩试验数据的稳定性、精度和有效性。

2、从目前了解到的轮胎预磨合测试方法来看,主要有两种:

3、第一种是针对稳态力和力矩测试方法的,参考gmw15204-2014通用测试标准,首先设置试验速度为7.2km/h,设置载荷为试验负荷的80%,依次运行以下八个侧偏角,每个侧偏角约为30秒钟:0.0°,-1.0°,1.0°,2.0°,-2.0°,-4.0°,4.0°和0.0°;第一部分完成后,继续设置载荷,从2%单胎最大负荷到160%单胎最大负荷以444n/s的速度递增,在此载荷状态下重复以下八个侧偏角:0.0°,-1.0°,1.0°,2.0°,-2.0°,-4.0°,4.0°和0.0°;完成后,卸载轮胎载荷,结束预磨合测试。

4、第二种是针对动态力和力矩测试,首先设置试验速度为80km/h,设置载荷和气压分别为正式测试值,设置侧倾角为0°,在侧偏角为0°的情况下,轮胎先跑600s,然后侧偏角转至1°稳定10s,再转至-1°稳定20s。然后侧偏角1°再稳定20s,-1°稳定20s,最后转至0°稳定10s,完成后,卸载轮胎载荷,结束预磨合测试。

5、第一种预磨合测试方法中测试速度低,与实际车辆差异太大,难以与实际主观测试的预磨合建立相关性,且速度过低易使轮胎表面过度磨损,降低正式测试中试验数据的精确度,另一大问题是侧偏角过小,只能除去轮胎中部表面杂质。第二种预磨合测试方法中测试速度与实车测试接近,但直线行驶时间长达10分钟,降低了测试设备的利用率,并且时间过长易磨损轮胎表面,影响了正式测速中试验数据的稳定性,另一大问题是侧偏角过小,轮胎其他部位杂质难以清除,且磨合方式过于单一,轮胎未得到有效的磨合。

技术实现思路

1、为了克服现有技术中存在的一些问题,本技术提供了一种轮胎预磨合测试方法及其应用。

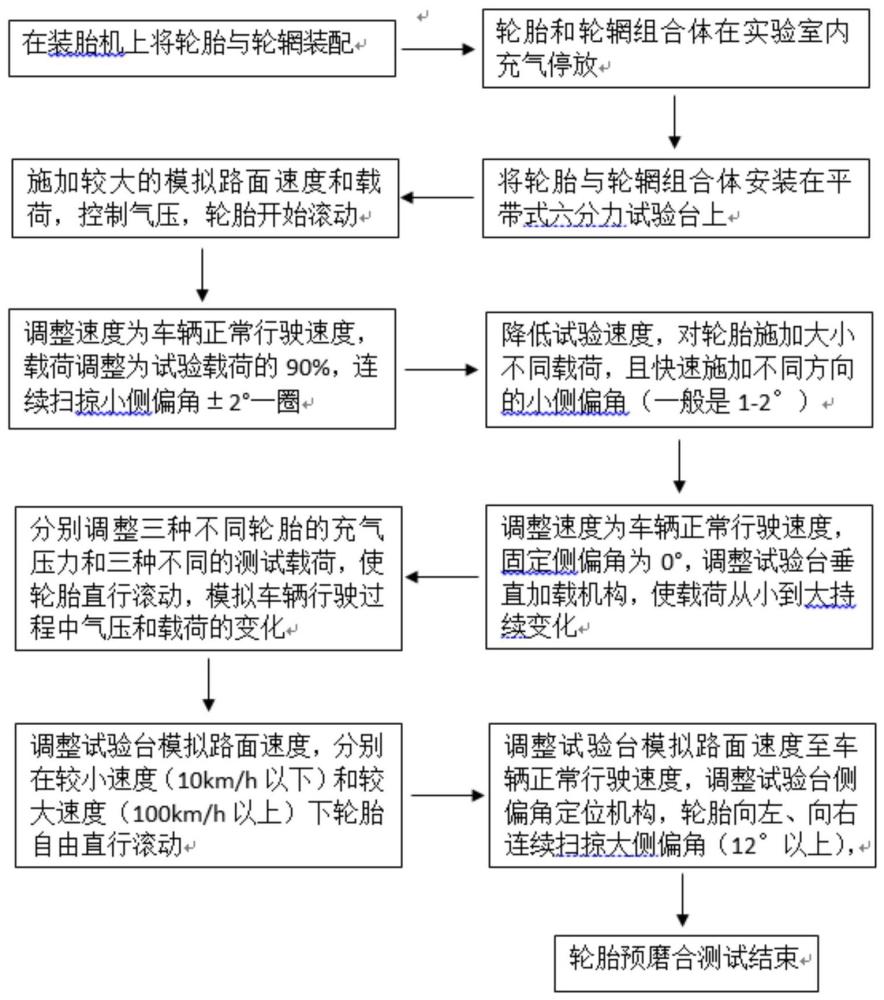

2、本技术第一方面提供了一种轮胎预磨合测试方法,包括以下步骤:

3、步骤a:将轮胎装配在轮辋上,形成轮胎组合体;

4、步骤b:将轮胎组合体充气至试验气压,然后在实验室环境中停放,直至使得至少轮胎组合体的表面温度与实验室环境的温度接近;

5、步骤c:将停放完成的轮胎组合体安装在六分力试验台上,连接充气管,以实时控制轮胎的气压;

6、步骤d:施加模拟路面速度在80km/h以上,控制轮胎的气压为试验气压;调整六分力试验台的垂直加载机构,使轮胎垂直压在模拟路面上,设置轮胎载荷为车辆前轴载荷的120-130%;然后轮胎直线行驶;

7、步骤e:在步骤d的基础上,调整模拟路面速度为车辆正常行驶速度,调整轮胎载荷为车辆前轴载荷的85-95%,调整六分力试验台的侧偏角定位机构,左右扫掠侧偏角,每侧角度为1-2°,扫掠速度设置为1-3°/s,运行2-4s;

8、步骤f:降低模拟路面速度至15km/h以下,调整六分力试验台,对轮胎施加不同载荷和左右扫略侧偏角,每侧角度为1-2°;以及

9、步骤g:将模拟路面速度调整为车辆正常行驶速度,调整六分力试验台的侧偏角定位机构,将侧偏角设置为0°,固定侧偏角定位机构,保持角度不变;调整六分力试验台的垂直加载机构,从较小载荷逐步施加到较大载荷。

10、本技术的一些实施例中,所述轮胎预磨合测试方法进一步地包括:

11、步骤h:调整轮胎的气压和载荷,分别设置至少三组从小到大的不同的气压和载荷;侧偏角设置为0°,模拟路面速度设置为车辆正常行驶速度;进行至少九组试验,每次8-12s;

12、步骤i:调整六分力试验台模拟路面速度,分别加载较小速度和较大速度,模拟车辆预磨合时速度变化的状态;以及

13、步骤j:调整六分力试验台,使得模拟路面速度至车辆正常行驶速度,调整六分力试验台的侧偏角定位机构,左右扫略侧偏角,每侧角度为12°以上,扫略速度为10°/s以上。

14、本技术的一些实施例中,所述试验气压选择在正式测试时的车辆前轴气压的基础上增加15-25kpa;例如增加18kpa、20kpa、22kpa等等,优选增加20kpa。

15、本技术的一些实施例中,所述车辆前轴气压为240-260kpa。

16、本技术的一些实施例中,所述车辆正常行驶速度在55-75km/h,例如为60km/h左右。

17、本技术的一些实施例中,所述六分力试验台为平带式六分力试验台。

18、本技术的一些实施例中,所述步骤a中,将装配前的轮胎的子口处均匀涂抹润滑油,使得轮胎与轮辋的接触面不易滑移。

19、本技术的一些实施例中,所述步骤d中,设置轮胎载荷为车辆前轴载荷的125%;然后轮胎直线行驶200-300s。

20、本技术的一些实施例中,所述步骤e中,调整轮胎载荷为车辆前轴载荷的90%,调整六分力试验台的侧偏角定位机构,左右扫掠侧偏角,每侧角度为1-2°,扫掠速度设置为2°/s,运行3s左右。

21、本技术的一些实施例中,所述步骤f中,所述不同载荷包括至少三个不同的轮胎载荷,分别为第一载荷、第二载荷和第三载荷;其中,第一载荷为车辆前轴载荷的20-60%,第二载荷为车辆前轴载荷的100%,第三载荷为车辆前轴载荷的140-180%;所述第一载荷和第三载荷之和为车辆前轴载荷的200%。

22、本技术的一些实施例中,所述步骤f中,左右扫略侧偏角的扫掠速度为5-10°/s。

23、本技术的一些实施例中,所述步骤f能够得到包含有侧向应力松弛数据的轮胎瞬态数据。

24、本技术的一些实施例中,所述步骤g中,所述的较小载荷为车辆前轴载荷的20-60%;所述的较大载荷为车辆前轴载荷的140-180%。

25、本技术的一些实施例中,所述步骤g能够得到轮胎的垂向刚度数据。

26、本技术的一些实施例中,所述步骤h中,所述至少三组气压包括依次逐步增大的第一气压,第二气压和第三气压;第一气压比试验气压低70-80kpa;第二气压为试验气压:第三气压比试验气压高70-80kpa;所述至少三组载荷包括依次逐步增大的第四载荷,第五载荷和第六载荷;第四载荷为车辆前轴载荷的20-60%,第五载荷为车辆前轴载荷的100%,第六载荷为车辆前轴载荷的140-180%;所述第四载荷和第六载荷之和为车辆前轴载荷的200%。

27、本技术的一些实施例中,所述步骤i中,所述较小速度是指模拟路面速度在10km/h以下;所述较大速度是指模拟路面速度在100km/h以上。

28、本技术的一些实施例中,所述轮胎预磨合测试方法的时间控制在6-7min。

29、本技术第二方面提供了一种前文任一实施方式所述的轮胎预磨合测试方法在轮胎正式测试前的应用。

30、本技术第三方面提供了一种前文任一实施方式所述的轮胎预磨合测试方法在轮胎结构与性能研究中的应用。

31、与现有技术相比,本技术的有益效果为:

32、本技术至少一种实施方式提供的轮胎预磨合测试方法充分考虑了实际车辆在进行正式测试前进行预磨合时轮胎的行驶状态,利用六分力试验台和轮胎模拟车辆的实际预磨合状态,提高了正式测试中试验数据的可靠性,保证了轮胎与车辆动力学仿真的精度。

33、本技术至少一种实施方式提供的轮胎预磨合测试方法的测试时间短,约为6-7min,提高了六分力试验台的设备利用率。

34、本技术至少一种实施方式提供的轮胎预磨合测试方法消除了轮胎与轮辋装配过程中的多个方向上的残余应力,并增加大侧偏角扫掠,清除了轮胎边部杂质,使轮胎表面均匀。测试过程中直行时间适中,大侧偏角扫掠时间短,轮胎表面产生的磨损较小,不会影响正式测试时的试验数据,保证了数据的精度和可靠性。测试过程中数据均可进行收集,作为研究轮胎结构与性能相关性的数据来源与支撑。

35、本技术至少一种实施方式提供的轮胎预磨合测试方法将车辆行驶时轮胎的状态应用到六分力试验台上轮胎的状态,保证轮胎测试环境和车辆实际测试环境的一致性,提高了试验数据的可靠性和仿真精度;并且试验过程消除了多方向上的残余应力和轮胎表面杂质,降低其他因素对试验数据的影响;整个测试过程时间短,时间成本低,提高了设备的有效利用率。

- 还没有人留言评论。精彩留言会获得点赞!