一种三枢轴轴毂中心距测量仪及测量方法与流程

本技术涉及工件检测的领域,尤其是涉及一种三枢轴轴毂中心距测量仪及测量方法。

背景技术:

1、万向节是用于车辆中进行动力传递的结构,而三枢轴万向节由于体积和性能等多方面的优势而应用范围不断增大,其中aar节三枢轴万向节更是具备转向角度大、传动效率高、荷载能力强等优点。而在aar节三枢轴万向节中,aar节轴毂是重要组成部件,参照图5,一般的aar节轴毂包括花键套1和绕花键套1轴线均匀固定连接于花键套1周面的三个耳轴11,耳轴11绕自身的中心线成型有一圈耳轴球面15,花键套1的中心位于耳轴11的中心线上,耳轴球面15的圆心即为耳轴11的中心,而aar节轴毂的中心距,业内称为pcd,即花键套1的轴线至耳轴11中心点的距离为传动过程中的关键受力点数据,需要进行检测以确保中心距符合标准值。

2、现有中心距的检测一般是通过使用定制的卡规作为检具进行目视检测,参照图5,定制的中心距卡规包括能同轴插接于花键套1的规棒12,规棒12和花键套1之间间隙配合,规棒12一端圆周外壁固定连接有呈l型的规片13,规片13远离规棒12的一侧成型有标准弧面14,标准弧面14弧度和待检测的aar节轴毂的耳轴球面15弧度相一致,在将规棒12沿竖直方向插接于花键套1后,转动规棒12使得规片13移动至一个耳轴11的耳轴球面15最高处,然后侧视观察标准弧面14是否能贴合于耳轴球面15,能贴合即表明待检测的aar节轴毂的该耳轴11中心距满足要求,然后进行下一个耳轴11的检测。

3、针对上述中的相关技术,为了对不同规格的aar节轴毂进行检测中心距检测,需要定制相对应的卡规,对于规格相近的aar节轴毂的卡规尺寸也相近,容易混用,同时花键套1内径存在一定的公差范围,并且通过人工目视的方式进行检测,难以进行细微的差距判断,使得测量结果不够精确。

技术实现思路

1、为了测量结果更加精确,本技术提供一种三枢轴轴毂中心距测量仪及测量方法。

2、第一方面,本技术提供的一种三枢轴轴毂中心距测量仪采用如下的技术方案。

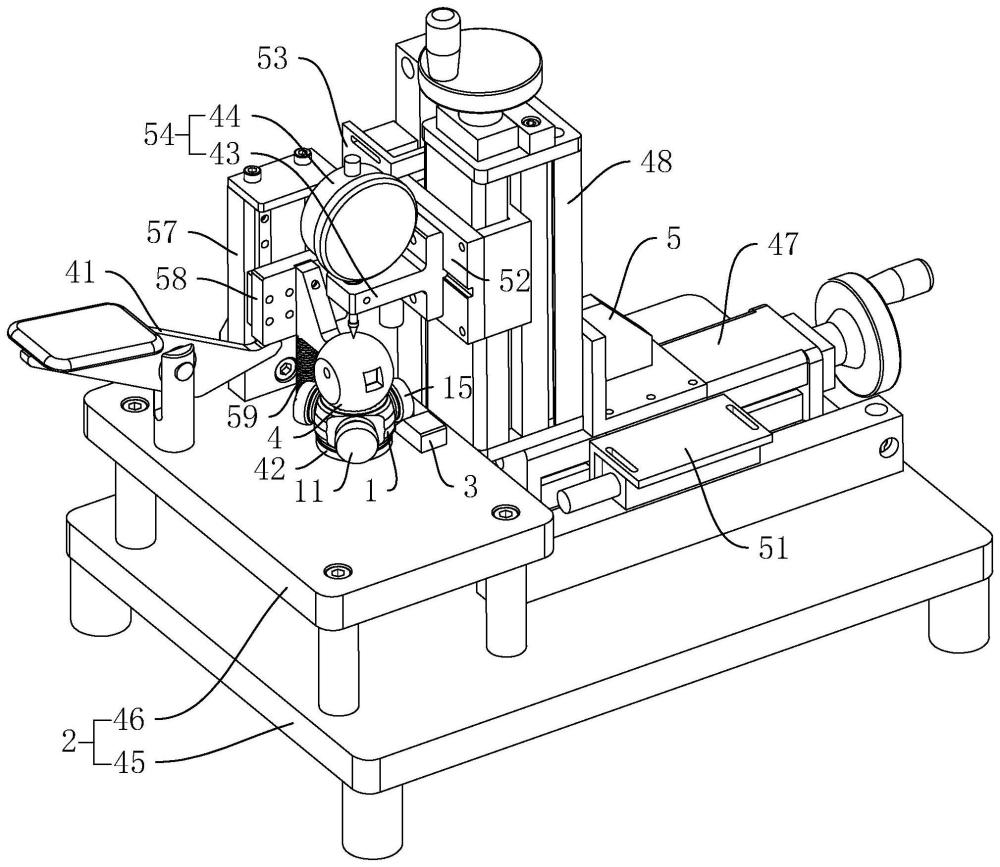

3、一种三枢轴轴毂中心距测量仪,包括台座、设于台座且对待检测的耳轴进行定位的耳轴定位件、能移动靠近于台座以抵接于花键套内圈侧边的定心球件、沿待检测的耳轴中心和花键套中心连线方向移动的横移件、随同横移件的移动而移动以对横移件和花键套中心在横移件移动方向上的间距进行检测的横坐标测量件、能随同横移件的移动而移动且能沿花键套轴线方向移动的纵移件、随同纵移件的移动而移动以对纵移件和花键套中心在纵移件移动方向上的间距进行检测的纵坐标测量件、随同纵移件的移动而移动并能抵接于待检测的耳轴的耳轴球面的抵部,待检测耳轴的中心、定心球件的中心、横移件移动方向所在直线和纵移件移动方向所在直线均位于同一平面内。

4、通过采用上述技术方案,使得抵部能抵接于耳轴球面上任意两个点,并经由两个点的坐标值以及耳轴球面的半径,以计算获得中心距,不需要再定制不同规格的卡规,也免去目视测量的不便,检测的精度获得提高。

5、可选的,所述耳轴定位件成型有相对两侧面供待检测的耳轴的耳轴球面抵接的v型口。

6、通过采用上述技术方案,使得耳轴的中心能够方便且准确的位于横移件移动方向所在直线和纵移件移动方向所在直线所构成的平面内。

7、可选的,所述耳轴定位件滑动连接于台座,耳轴定位件远离v型口一侧设有迫使耳轴定位件朝向待检测的耳轴移动的压力弹性件。

8、通过采用上述技术方案,使得耳轴定位件能够进行一定的浮动,以更好对待检测的耳轴进行中心定位,也有助于更好适应于不同规格的耳轴。

9、可选的,所述台座设有球导件,球导件沿花键套轴线方向滑动连接有球滑件,定心球件设于球滑件以随同球滑件同步移动,台座设有迫使球滑件靠近于台座的拉力弹性件。

10、通过采用上述技术方案,使得使得定心球件能紧贴于花键套一端的开口内圈侧边,以使得定心球件的中心能更准确且稳定位于花键套的轴线上。

11、可选的,所述台座转动连接有能抵接于球滑件以迫使球滑件远离台座的阻力臂。

12、通过采用上述技术方案,以便按压阻力臂远离定心球件的一端来将定心球件抬升,以便将花键套进行移动。

13、可选的,所述台座设有能抵接于花键套远离定心球件一端端面的凸台。

14、通过采用上述技术方案,使得远离于凸台正上方的耳轴不易抵触于台座,以使得检测时花键套较好保持稳定。

15、可选的,所述台座包括底板和高度高于底板且供耳轴定位件设置的基板,底板设有带动横移件移动的横移动力件,横移件设有带动纵移件移动的纵移动力件。

16、通过采用上述技术方案,使得在横移动力件的设置而使得纵移件具备一定高度时,基板能够将相应的高度补足,以使得纵移件不需要设计成较大的长度才能使得抵部顺利抵接于待检测的耳轴。

17、可选的,所述抵部包括随同纵移件的移动而移动的安装件、随同安装件的移动而移动且测量端能在抵接于耳轴球面时进行相应显示的抵接量具。

18、通过采用上述技术方案,以确定横坐标测量件和纵坐标测量件所检测到的坐标数值为耳轴球面上的点的数值,使得检测结果不易出现误差。

19、第二方面,本技术提供的一种三枢轴轴毂中心距测量方法采用如下的技术方案。

20、一种三枢轴轴毂中心距测量方法,使用上述的一种三枢轴轴毂中心距测量仪,具体包括如下步骤。

21、步骤1、移动抵部抵接于耳轴球面上的不同两点且该两点分别为b点和c点,并获得以定位完成后的花键套轴线和耳轴中心线交点为中心距原点的b点和c点各自的坐标值,且b点或c点沿花键套轴线方向和中心距原点的间距为b点或c点的z坐标,b点或c点沿耳轴中心线方向和中心距原点的间距为b点或c点的x坐标,且b点z坐标小于c点z坐标;

22、步骤2、定义一f点,bfc三点构成直角三角形且边bc为斜边,且边bf长度为b点和c点的z坐标之差的绝对值,边cf长度为b点和c点的x坐标之差的绝对值,再通过勾股定律获得边bc长度;

23、步骤3、边bf和边bc之间的夹角定义为s,使用边cf和边bc的长度值并依据反正弦函数或使用边bf和边bc长度并依据反余弦函数计算获得角s的弧度值;

24、步骤4、定义待检测耳轴中心点为a,则三角形abc为等腰三角形且边ac和边ab均为耳轴球面的半径,定义边bc的中点为e点,边be长度为边bc的长度一半;

25、步骤5、定义边ab和边ae之间的夹角为角r,使用边be和边ab的长度值并依据反正弦函数计算获得角r的弧度值;

26、步骤6、定义边bf和边ab之间的夹角为角t,由于三角形abe为直角三角形,则角r、角s和角t三者弧度之和为π/2,以此计算获得角t的弧度值;

27、步骤7、定义x坐标为待检测耳轴的中心距且z坐标和b点z坐标相一致的点为d点,使用角t的弧度值和边ab的长度依据余弦函数计算获得边bd的长度;

28、步骤8、使用b点的x坐标减去边bd的长度以获得d点x坐标,即待检测耳轴的中心距。

29、通过采用上述技术方案,能经由检测耳轴球面上两点和已知的耳轴球面的半径来计算获得中心距,使得中心距是否合格的检测更加精准。

30、可选的,定义定心球件中心点为a点以进行中心点补偿值的计算,中心点补偿值为a点和中心距原点在耳轴中心线方向上的差距,具体包括如下步骤。

31、步骤1、移动抵部抵接于定心球件球面上的不同两点且该两点分别为b点和c点,并获得相对于中心距原点的b点和c点各自的坐标值,且b点或c点沿花键套轴线方向和中心距原点的间距为b点或c点的z坐标,b点或c点沿耳轴中心线方向和中心距原点的间距为b点或c点的x坐标,且b点z坐标小于c点z坐标;

32、步骤2、定义一f点,bfc三点构成直角三角形且边bc为斜边,且边bf长度为b点和c点的z坐标之差的绝对值,边cf长度为b点和c点的x坐标之差的绝对值,再通过勾股定律获得边bc长度;

33、步骤3、边bf和边bc之间的夹角定义为s,使用边cf和边bc的长度值并依据反正弦函数或使用边bf和边bc长度并依据反余弦函数计算获得角s的弧度值;

34、步骤4、三角形abc为等腰三角形且边ac和边ab均为耳轴球面的半径,定义边bc的中点为e点,边be长度为边bc的长度一半;

35、步骤5、定义边ab和边ae之间的夹角为角r,使用边be和边ab的长度值并依据反正弦函数计算获得角r的弧度值;

36、步骤6、定义边bf和边ab之间的夹角为角t,由于三角形abe为直角三角形,则角r、角s和角t三者弧度之和为π/2,以此计算获得角t的弧度值;

37、步骤7、定义x坐标和a点x坐标相一致且z坐标和b点z坐标相一致的点为d点,使用角t的弧度值和边ab的长度依据余弦函数计算获得边bd的长度;

38、步骤8、使用b点的x坐标减去边bd的长度以获得中心点补偿值,将计算获得的中心距减去中心点补偿值即获得实际的待检测耳轴的中心距。

39、通过采用上述技术方案,由于花键套定位或是横坐标测量件和纵坐标测量件本身仪器出现问题的情况,使得中心距原点和花键套的原点在耳轴中心线方向上存在间距,将使得计算获得中心距出现误差,为此将该误差计算获得为中心点补偿值,计算获得中心距后减去中心点补偿值,即可获得实际上的中心距,使得检测结果更加准确。

40、综上所述,本技术包括以下至少一种有益效果:

41、1.不需要基于人眼进行比对测量,降低来自检测人员主观判断的影响,使得测量结果不易出现误差;

42、2.精确的判断出微小的差异,检测精度相对较高;

43、3.测量结果以数据方法体现,提供精确偏差数值以进行精准纠错,检测效率较高;

44、4.不需要具备一定的经验和技巧,对于人员技能要求较低;

45、5.不需要对应每个型号定制不同的检具,费用投入较低;

46、6.不易出现近似型号检具易发生误用的情况,降低品质风险,现场管理难度低。

- 还没有人留言评论。精彩留言会获得点赞!